发光材料掺量对蓄能发光涂料性能的影响

周亚军

(山西省交通科学研究院,山西 太原 030006)

随着高速公路建设进度的加快,特长隧道在整个工程中所占比重越来越大,随之而来两个问题:隧道越长,在出现交通事故时救援和逃生困难就越大,特别是在出现火灾情况时,往往会导致隧道照明电路断电,这样逃生就是一大难题;且隧道越长,相应照明设施的配备越多,从而增加了能耗。蓄能发光涂料可以吸收可见光,然后进行激发转化为可见光发射,起到应急显示的作用,同时可以和隧道内照明设施交替使用,降低能耗。基于以上特点,蓄能发光涂料在隧道内使用,可以提高行车安全性,节约能源。

“十二五”国家战略性新兴产业规划,把新材料产业作为七大战略性产业之一,要求大力发展新型功能材料、先进结构材料和复合材料等共性基础材料的研究和产业化。山西省“十二五”规划中也明确提出坚持“绿色、低碳、洁净、健康”的发展理念,同样将新材料产业作为其九大战略性产业之一。蓄能发光涂料作为一种具备节能优点的新型功能材料,具有广阔的应用前景。

1 实验部分

1.1 原材料

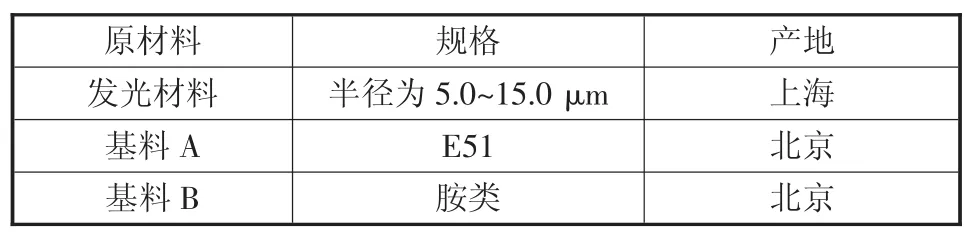

表1 实验原材料

为保证蓄能发光涂料发光性能不受影响,其中环氧树脂和固化剂均为无色透明,固化之后仍然没有杂色。

1.2 实验方案

发光材料状态为黄绿色粉末,而基料呈液态,因此两相混合之后,发光材料掺量变化必然导致蓄能发光涂料的制备工艺发生变化;发光材料作为蓄能发光涂料中的功能成分,其掺量必然影响蓄能发光涂料的发光性能。

本实验逐渐增大发光材料掺量,考察蓄能发光涂料制备工艺和发光性能的变化。

a)称量基料A和基料B,按照一定比例进行混合,搅拌均匀之后待用。

b)将基料分成质量相等的7份,分别加入不同质量的发光材料,使得发光材料所占比例分别为:0%、10%、20%、30%、40%、50%、60%,搅拌均匀,同时记录现象。

c)在固定模具上进行制模,每一组试样制备两个试块,固化之后待用。

d)观察外观,测试发光性能。

2 实验数据与结论

2.1 发光材料掺量对蓄能发光涂料制备工艺的影响

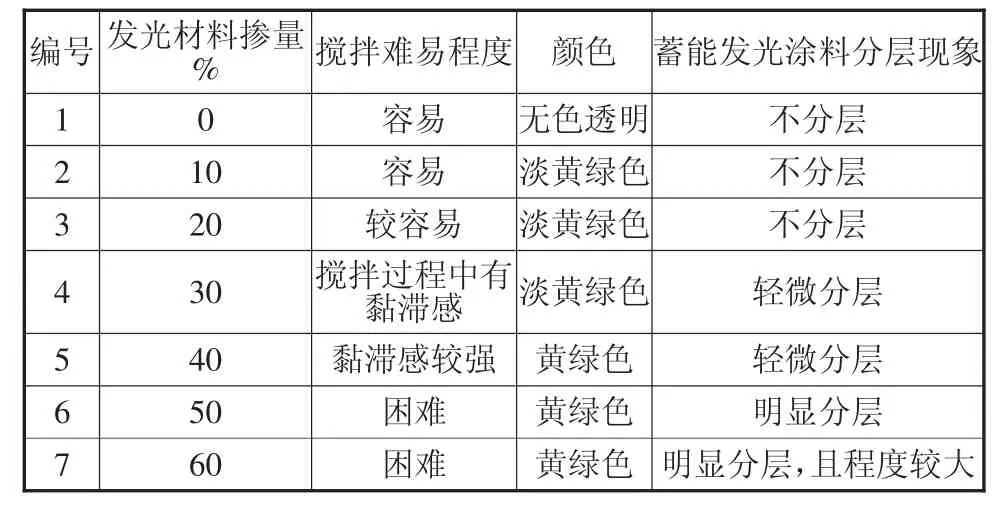

表2 制备工艺试验结果

从表2可以看出,随着发光材料掺量的增加,蓄能发光涂料搅拌难度越来越大,颜色越来越深,分层现象越来越严重。从状态上来说,发光材料为固体粉末,且粒径较小,基料呈液态,两相混合之后,发光材料不能溶解于基料之中,因此发光材料掺量增加,搅拌程度增加;从密度上来说,发光材料密度大于基料,其掺量增加导致分层现象更加剧烈。

图1 发光材料不同掺量下蓄能发光涂料在容器中状态

图1中从右到左,发光材料掺量递增。可见,随着发光材料掺量增加,蓄能发光涂料分层现象越来越明显。

2.2 发光材料掺量对蓄能发光涂料发光性能的影响

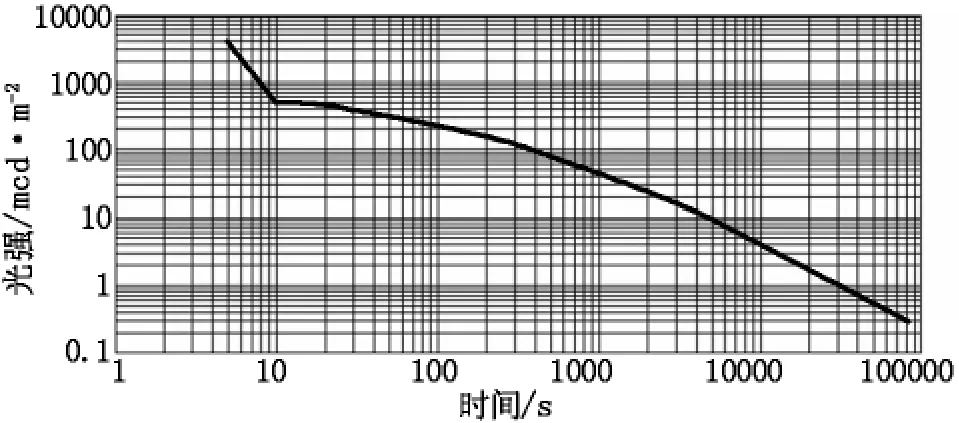

图2 发光材料掺量50%时蓄能发光涂料发光性能

随着发光材料掺量增加,蓄能发光涂料的余辉时间大大延长,给测量增加了难度,因此采用辅助线法来推断余辉时间。由图2可以看出,在80 000 s处蓄能发光涂料的发光强度达到0.3 mcd/m2,因此蓄能发光涂料的余辉时间为80 000 s,即22 h。掺量为30%、40%、60%时余辉时间的测量同理可得。

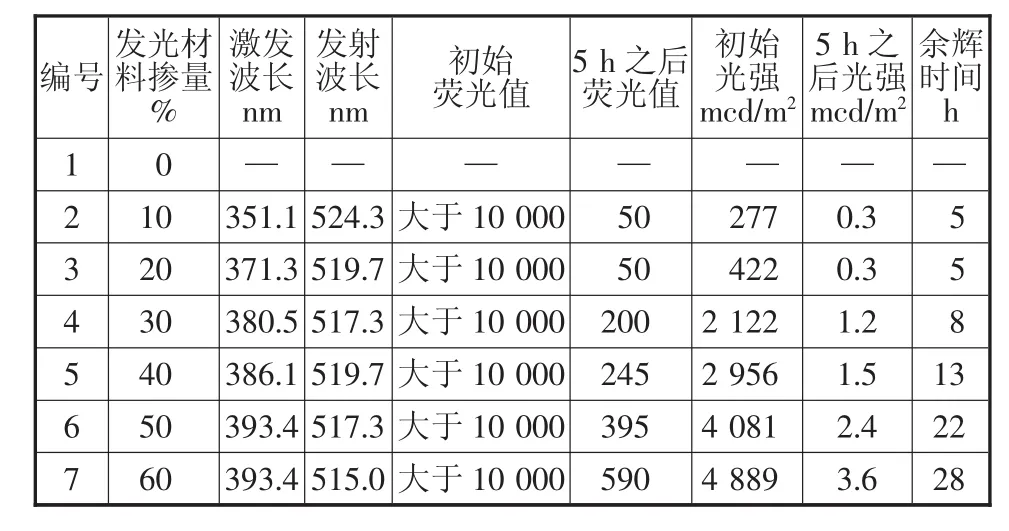

从表3可知,随着发光材料掺量的增加,蓄能发光涂料的激发波长略有增加,增加幅度较小,而发射波长基本没有变化。可以认为蓄能发光涂料中起到功能作用的物质就是发光材料,基料由于具有良好的透光性,对发光性能基本没有影响。蓄能发光涂料的初始光强、5 h后光强以及余辉时间都呈现递增趋势,这一现象也证明了上述观点。发光材料掺量较小时,在涂料中均匀分散,导致单位体积内发光材料含量较小,因此初始光强等数据偏小;随着发光材料掺量增加,单位体积内含量也随之增大,进而导致初始光强等数据也增大。

表3 发光性能测定

3 结论

a)随着发光材料掺量的增加,蓄能发光涂料的制备工艺变复杂,主要表现在拌合难度增加,分层现象加剧。

b)随着发光材料掺量增加,蓄能发光涂料发光性能增强,主要表现在初始光强增强,余辉时间延长。

c)发光材料掺量过大或者过小,蓄能发光涂料的性能都不理想,综合考虑各种因素,发光材料的最佳掺量确定在50%,此时通过加入一定量的触变剂,在不影响涂料发光性能的情况下,可有效抑制分层,从而实现了使蓄能发光涂料制备工艺和发光性能均比较优良的目的。