汽车用行星齿轮差速器的设计

马云贵

(湖南交通职业技术学院,湖南 长沙 410132)

0 引言

汽车时常会遇到道路环境恶劣的情况,特别是在城市支路中更为常见。为了保证汽车具有良好的越野性能,越野汽车常常是使用多轴驱动的方法来确保其良好的越野性能[1]。若在汽车的前轴与后轴之间并没有安装差速器,而是采用刚性较大的接连机构进行连接,则在汽车运行过程当中,理论上来讲,其前轮与后轮之间会以相同的行进速度工作[2]。而在实际情况中,因汽车前轮与后轮的气压不一致、汽车车身前后载荷不同等原因,尤其是在行进道路条件恶劣的情况下,在相同的行进时间里,其前轮与后轮所行进的路径长度一般都会存在差异,于是汽车的车轮会出现滑移或者滑转等危险情况,以及引起功率循环[3]。

将差速器安置于汽车的驱动轴上,可以减轻甚至防止上述情况产生。目前常用的齿轮差速器虽可以减轻汽车滑移,但会使汽车的越野性能明显下降,其原因是[4]:汽车的分动器以其差速器的传动比来输出扭矩,并将其分配于其驱动轴上,若其中一只轮胎出现滑移现象时,附着于该轮胎上的输出力也会降低,其驱动力矩也降低,汽车其他车轮的驱动力矩也相应地降低,从而使汽车的越野性能下降。

目前,国外已研发出了可实现变扭矩的分动器,而这类分动器可划分为两种形式[5]:被动控制类、主动控制类。(1)被动控制式的分动器常见的有黏性形式与高摩擦形式,当前轴与后轴出现一定的转速差时,以其内部黏性力,或者其摩擦力来实现扭矩调节。(2)主动控制式的分动器,可以借助于传感器来获得道路路面以及汽车转速等信息,经处理器分析以后,来控制扭矩的输出,进而符合汽车的越野性能需要[6]。目前,在国产的一些越野型汽车上安装使用的驱动分动器,基本上都是采用定扭矩分配形式,所采用的差速器基本上都是使用常规的行星齿轮来进行传动,没有防滑的功能。

为了使前述问题得以解决,学者[4]设计了一种改进的差速器,其将差速器中的齿轮采用非圆形的齿轮,也就是将常规的圆形齿轮差速器转换成了非圆形齿轮的差速器,于是可以在保持分动器现有结构的同时,借助于齿轮传动的变速比来实现扭矩的自动调节,使得汽车具有更好的越野性能。

在前面介绍的改进的差速器中,其非圆形的齿轮、中心齿轮以及齿圈可实现很好的啮合,其整体构架紧凑、简捷,同时也保存了原有分动器的框架,然而也存在一些不足的地方[7]:(1)该差速器具有一定的平差效应,也就是在中心齿轮和行星齿轮之间具有最大传动比的时候,不能确保行星齿轮和齿圈之间具有最小传动比;同时在中心齿轮和行星齿轮之间具有最小传动比的时候,不能确保行星齿轮和齿圈之间具有最大传动比。(2)若想要在中心齿轮周边多布置几个行星齿轮来提升系统的承载能力,其实现难度极大,基本只能是理论上可实现,实际工程实践可能性小。因而,本文设计出了一种改进的双联的汽车用的齿轮差速器,将其用于汽车的分动器时,使得汽车前轴与后轴可实现变扭矩输出,同时该差速器也具有良好的防滑性能,确保了汽车较好的越野性能。

1 系统结构

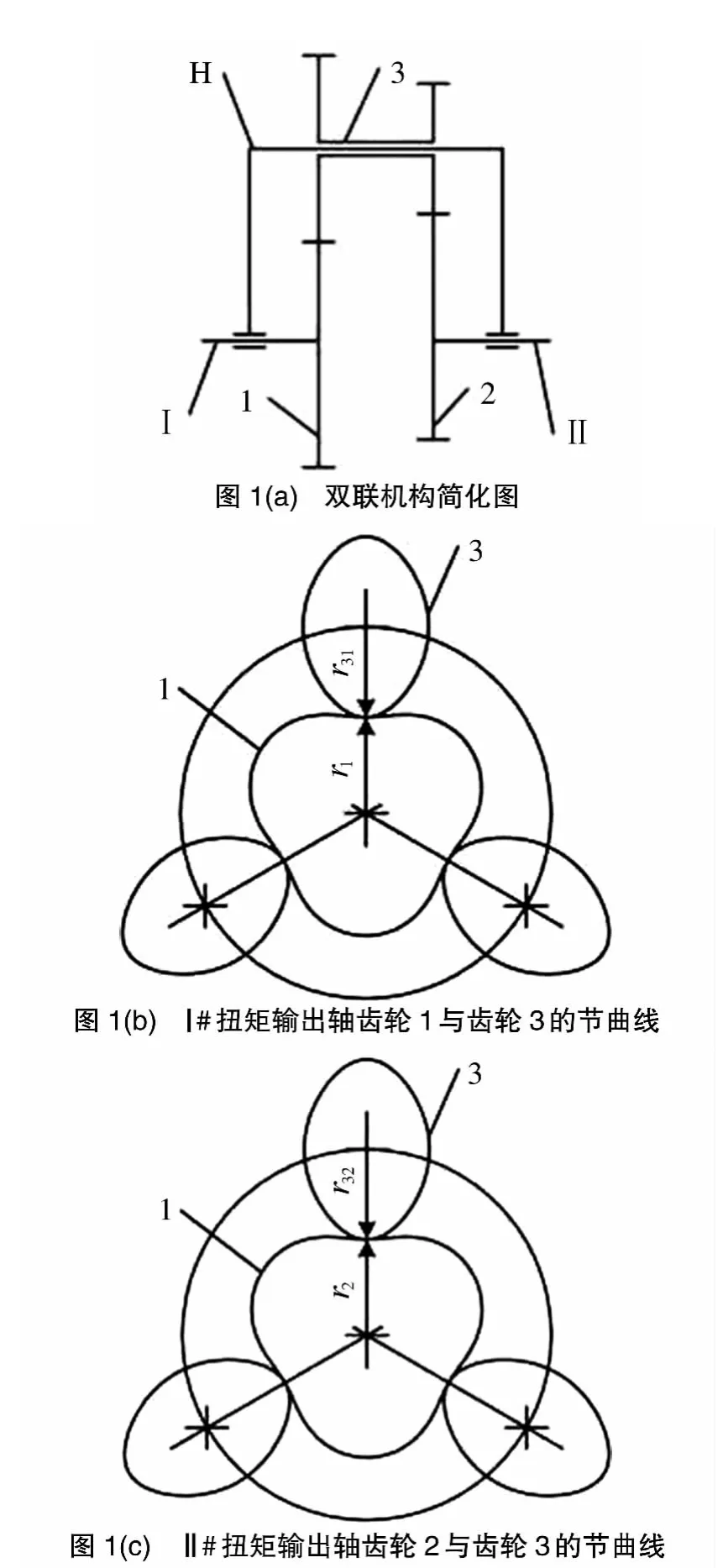

图1(a)、图1(b)、图1(c)为本文所设计的改进的双联的汽车用齿轮的差速器传动的原理图,其主要由三部分构成:(a)非圆形的中心齿轮;(b)双联的行星齿轮;(c)行星架H。

其中:1——非圆形的中心齿轮;2——非圆形的中心齿轮;3——双联行星齿轮;H——行星架;Ⅰ——扭矩输出轴;Ⅱ——扭矩输出轴。

动力与扭矩是由行星架H 端来实现输入,而1#与2#非圆形中心齿轮与前输出轴Ⅰ、后输出轴Ⅱ实现固定连接。当齿轮之间具有一定的相对运动的情形出现时,前输出轴Ⅰ与后输出轴Ⅱ的传动比是变化的,并且是以某一设定的变化规则运行的。于是在两中心齿轮完全一致时,双联行星齿轮的外形也完全一致,只是相位差为90 度,且具有3 组,在中心齿轮周边实现均匀布置。

分析系统传动过程,可以得出其传动比(扭矩输出轴Ⅱ对于扭矩输出轴Ⅰ的传动比)[8]:

其中:r1是1#齿轮节曲线半径;r2是2#齿轮节曲线半径;r31是与1#齿轮相啮合部分的3#双联齿轮节曲线半径;r32是与2#齿轮相啮合部分的3#双联齿轮节曲线半径;a3为行星齿轮的转角;f(a3)是其转角a3的函数。

输入差速器的扭矩则会以方程(1)给出的传动比形式,传递给前轴与后轴两扭矩输出轴,实现了扭矩的变比输出。值得注意的是:该汽车用的差速器具有一定的自适应功能,在安装匹配完成以后,无需人工控制与操作,而是以汽车轮胎的实际滑移情况为依据,实现扭矩的自动调节。而其最大分配扭矩比则为该差速器的锁紧系数。

2 齿轮设计

中心齿轮和行星齿轮之间的传动比设计与差速器的性能息息相关,同时也是本文的研究中心,经分析、研究,得到其传动比:

其中:i31是3#齿轮和1#齿轮的传动比;z1是中心齿轮齿数;z3是行星齿轮齿数;a1是中心齿轮转角;c 是常数。

于是,3#齿轮和2#齿轮的传动比为:

于是1#齿轮和3#齿轮节曲线方程:

同样,2#齿轮和3#齿轮节曲线方程:

其中:a 是1#齿轮、2#齿轮和3#齿轮之间的啮合距离。

3 实例论证

其设计参数:c 取为0.3;z1取为18;z2取为18;z3取为12;借助于渐开线齿轮设计方法,进行核算,其结果见图2(a)、图2(b)。

其所研制的样机见图3,其中1#齿轮、2#齿轮和3#齿轮之间的啮合距离a 为100mm。其传动比变化规律见图4。

4 结论

(1)本文设计了一种改进的汽车用差速器,对其传动过程进行了深入的分析,其借助于变速比效应实现了扭矩的变比分配,具有很好的防滑性能,确保了汽车良好的越野性能。

(2)该差速器具有简捷、紧凑的构架,其两中心齿轮外形一致,双联行星处理也具有相同的外形,其相位差为90 度,同时使用3 组齿轮,在中心齿轮周边实现均匀布置。

(3)对于安装有差速锁的汽车,该差速器依旧具有效应。在路面条件好的情况下,借助于差速器的防滑功能,可保证汽车的安全行驶;而在路面条件恶劣情况下,与差速锁配合,使得汽车具有良好越野性能的同时,具有可靠的行驶安全性。

[1]王忠会,骆雨,贾毅.行星齿轮式桥间差速器的差速特性分析[J].汽车技术,2005,(4) :56~59.

[2]海争平.一种行星齿轮式防滑差速器的研究[J].机械传动,2011,(2) :143~146.

[3]陈珂,殷国富,赵武.基于知识融合的汽车后桥差速器齿轮结构优化[J].四川大学学报:工程科学版,2009,(4) :311~314.

[4]贾巨民,高波.越野汽车双联非圆行星齿轮差速器的研究[J].中国机械工程,2012,23(3) :346~348.

[5]周新建,于孟,查小净,吴健.差速器齿轮机构的运动学及动力学分析[J].机械传动,2010,(3) :176~178.

[6]党改慧,陈玉刚,胡高社,王雅红.基于PRO/E 汽车差速器的三维设计与运动仿真[J].轻工科技,2012,(9) :54~57.

[7]谢飞,宋传学,王建华,王云成.基于CATIA 的差速器直齿圆锥齿轮参数化建模与有限元分析[J].机械传动,2008,(4) :98~101.

[8]王云成,王建华,付铁军,张宝生.主动控制式限滑差速器结构分析及其性能评价[J].汽车技术,2008,(7) :151~153.