硅含量对球墨铸铁耐蚀性能的影响

蓝敏俐

(福建船政交通职业学院 机械工程系,福建 福州 350007)

0 引言

水溶液是一种弱电解质的液体,具有一定的腐蚀能力。如海水中存在着大量的Mg2+、Ca2+、OH-、Cl-等,各种金属在海水中遭受腐蚀的主要原因是高浓度Cl-的存在。由于这些Cl-的存在,使得球墨铸铁难以钝化。当金属周围存在电解质,则具有电极电位差的Fe 和石墨组成微电池,就会发生氧化还原反应。影响球墨铸铁耐蚀性能的因素包括C、Mn、P 和S 等元素,但是在常规含量范围内,它们对球墨铸铁耐蚀性的影响不明显。而Si 元素不同,它能够固溶于铁素体中,形成单一的固溶体,提高铁素体的电极电位,降低铁素体与石墨之间的电位差,从而提高球墨铸铁的耐蚀性能[1]。

1 球墨铸铁的腐蚀实验

本次试验选用4 种试样,Si 元素含量分别为1.58%、1.78%、1.96%、2.10%的球墨铸铁。用3.5%NaCl溶液全浸腐蚀试验,利用线切割将不同Si 含量的球墨铸铁试样加工成10mm×10mm×10mm 的小样,模拟静态海水全浸试验,观察不同Si 含量的球墨铸铁试样经过3.5%NaCl 溶液腐蚀过程中的组织变化,并测定其腐蚀速率。首先,打磨各球墨铸铁试样,用水冲洗干净并抛光,清洗后再用丙酮和酒精的混合溶液洗涤并烘干,然后称重,即为腐蚀前球墨铸铁试样的重量,并测量尺寸,计算表面积。使用的腐蚀液为浓度3.5%的NaCl 溶液,将处理好的试样放入溶液中。腐蚀试验结束后,用丙酮和酒精进行超声波清洗并烘干,称取试样质量,计算试样的腐蚀速率,如式(1)。

式(1)中,v失——试样的腐蚀速度,单位为g/m2·h;m0——试样腐蚀前的质量,单位为g;m1——试样腐蚀后的质量,单位为g;S——试样的表面积,单位为m2;t——试样腐蚀时间,单位为h。

2 球墨铸铁的腐蚀实验试样形貌分析

观察球铁试验腐蚀前后的试样外观,腐蚀前的试样表面具有明显金属光泽,而试样经NaCl 溶液腐蚀3d 后,其表面金属失去光泽,呈现红褐色的铁锈。9d 后,试样表面出现腐蚀小凹坑。15d 后,凹坑加深,随着试样被腐蚀时间的延长,试样表面的腐蚀程度不断加重。30d 后,试样被均匀腐蚀,得出重量损失如表1。进而观察试样的微观形貌,最早的腐蚀发生在铁素体-石墨界面、铁素体基体的晶界处,因为球墨铸铁的化学成分不均匀,使石墨和铁素体存在电极电位差,形成微电池,从而造成石墨-铁素体界面处的腐蚀,铁素体晶界处格晶畸变大,晶界处能量较高,原子排列混乱,导致晶粒与晶界间存在着电位差。铁素体晶界组分在NaCl 溶液中的溶解速率远高于铁素体的溶解速率,因此铁素体晶界处易较先被腐蚀。根据铸铁腐蚀标准,当腐蚀速率<0.1 g/m2·h,试样耐蚀等级属于1 级,耐蚀程度好。从表1 中试样的腐蚀速率来看,均小于0.1g/m2·h,得出4 个试样属于腐蚀标准中的1 级耐蚀,耐蚀程度为完全稳定,因此,4 个试样均具有较好的耐腐蚀性能。

表1 试样的腐蚀结果(3.5%NaCl 溶液)

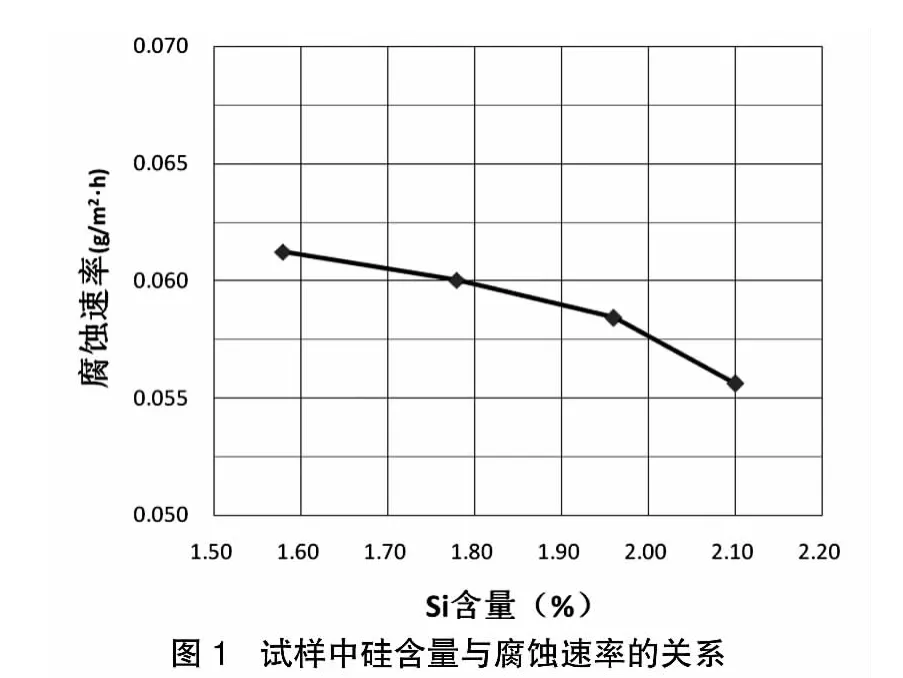

图1 所示为试样硅含量与腐蚀速率的关系,从图中可见,试样的腐蚀速率随着硅含量的增加而逐渐降低,因此得出,随着硅含量的增加,球铁的耐腐蚀性能逐渐增强。其原因是因为试样的显微组织中只存在铁素体和石墨,因为铁素体和石墨间存在电极电位差,才会产生金属的腐蚀现象,而硅的加入,能固溶于铁素体中,使铁素体的电极电位显著提高,从而减小了铁素体与石墨间的电极电位差,因此硅的加入能降低材料的腐蚀速率[2]。

3 球墨铸铁中不同硅含量对耐腐蚀性能的影响分析

通过对4 个不同Si 含量的球墨铸铁耐蚀试验得到实验数据,分析了Si 元素含量的不同对铸铁的耐蚀性能存在的差异,得到以下结论:(1)为了提高球墨铸铁的耐蚀性,应从组织成分的选择、基体组织的组成、石墨球的大小及数量等方面加以考虑。铸铁的五大元素中除Si 元素外,C、Mn、P 和S等元素在常规范围内对球铁的耐蚀性能没有明显影响,而Si元素的影响较明显。这是因为Si 能固溶于铁素体中形成单一相固溶体,使基体电极电位升高,降低了与石墨间的电极电位差,从而提高了耐蚀性能。(2)试样在3.5%NaCl 溶液的腐蚀过程中,作为低温高韧性球墨铸铁,石墨球并不会被NaCl 溶液所腐蚀,而在铁素体基体晶界以及石墨与铁素体界面处最先发生腐蚀。球墨铸铁常见基体组织有铁素体、珠光体、铁素体+珠光体、奥氏体、石墨和少量渗碳体等,而珠光体又是铁素体和渗碳体的混合物。在这些相中,主要都是由石墨、铁素体、渗碳体、奥氏体这几个基本相组合而成。其中石墨的电极电位值最高,为+3.7V;铁素体的电极电位值最低,为-4.4V;而奥氏体和渗碳体的电极电位值在这两者之间。只要两相间电极电位差的存在,就可以形成原电池,电极电位高的为阴极,电位低的为阳极,这两极的电位差就是原电池的电动势。因为石墨与铁素体间的电极电位差最大,因此在铁素体基体晶界以及石墨与铁素体界面处最先发生腐蚀,且表面积越大,电位差越大,腐蚀速度越快[3]。(3)球墨铸铁中随着含Si 量的增加,试样的腐蚀速率逐渐降低;4个试样的腐蚀速率均小于0.1g/m2·h,均属于1 级耐蚀,耐蚀性能良好。但是Si 含量不能过高,否则会使铸铁脆性增加,厚大件还易产生石墨漂浮现象。

4 结语

球墨铸铁在弱腐蚀性介质中使用时,需要一定的耐蚀性能,要提高球墨铸铁的耐蚀性能,C、Mn、P 和S 等元素在常规含量范围内,随着球墨铸铁中Si 含量的逐渐增加,使阳极基体与阴极的电极电位差减小,腐蚀电流降低,材料的耐蚀性能不断提高。但是Si 含量不能过高,否则会使铸铁脆性增加。

[1]师素粉,夏兰廷,李宏.铸铁材料在水环境中的腐蚀研究现状[J].全面腐蚀控制,2009,23(2) :7~11.

[2]肖志云,等.镍和硅对低温高韧性球墨铸铁耐蚀性能的影响[J].铸造,2011,(9) :836~840.

[3]潘鹤斌,孔小东,苏小红.两种铸铁的耐蚀性比较[J].装备环境工程,2014,(3) :20~24.