小口径管焊缝的X射线工业电视实时远程监控与缺陷识别

陈小明,赖传理

(东方电气集团东方锅炉股份有限公司,自贡 643000)

X 射线实时成像检测技术是检测锅炉-压力容器中小口径管(外径等于或小于89 mm)焊接缺陷的十分重要的手段,它能够直观地检测出焊缝中的气孔、夹渣、未熔合、未焊透、裂纹等缺陷[1],从而方便焊接质量管理和控制。目前工业电视X 射线检测主要依靠人工评定的方法进行,通过探伤人员对底片图像上的焊缝缺陷进行分析,以确定图像所反映的产品焊接质量,这种检测方式的检测结果容易受评片人员的技术水平和工作经验的影响;每条工业电视探伤线每天有上千张探伤图像产生,全部需要初检人员评定,复检人员二次复查,工作量大;探伤记录采用人工记录,不易实现自动化,无完善的统计报表生成;缺少对工业电视探伤线的监控和指导,产品质量信息反馈不及时;数据存储及管理方式不科学;检测效率低、检测过程不易实现自动化等特点,难以满足工业现代化的要求。

为了保证产品质量,解决现有工业电视X 射线探伤存在的不足,需要综合利用包括计算机网络技术、模糊推理、人工神经网络技术、图像处理技术在内的多种信息处理技术的焊缝缺陷自动识别技术[2-4],建立工业电视远程监控缺陷辅助识别系统实现小口径管焊缝的自动检测系统,实时远程监控、缺陷自动识别并出具相关无损检测记录及报告。

1 X射线实时远程监控系统构成

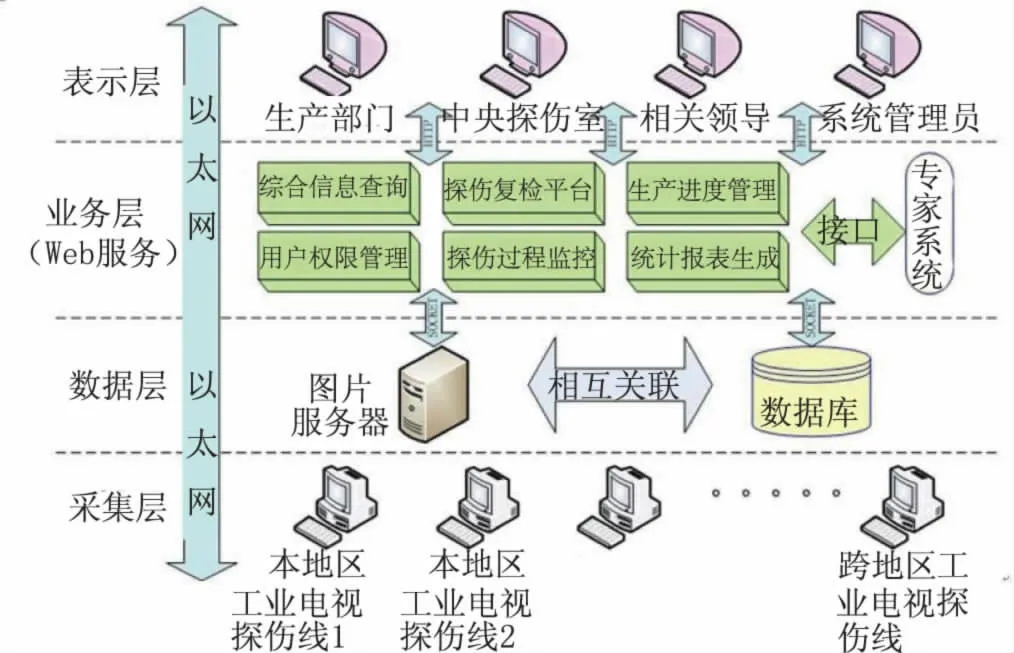

X 射线实时远程监控系统由实时监控系统、数据处理系统、专家系统组成,具有实现检测过程实时监控、报表数据统计、缺陷辅助识别等功能。其中最重要的是专家系统,如图1所示。

图1 X 射线实时远程监控系统示意

2 实时监控系统

在中央探伤室,可以实时查看本地区和跨地区工业电视探伤线的工作情况,并可从工业电视探伤软件获取检测采用的参数(电流、电压、曝光时间、焦距等)。中央探伤室的探伤人员可以及时判断初检人员选取参数是否满足相关标准要求。

探伤检测过程监控被持续记录并存放于本地计算机,过程监控的内容可以是操作视频,操作截屏或者相关的检测数据,存储过程的监控数据将自动定期发送到中央服务器进行存储备份。

确保探伤室初检人员和中央探伤室复检人员之间信息及时传输。探伤初检数据采集后将同步到中央服务器,系统会立即通知中央探伤室在线的复检人员对检测图像数据进行复检,复检过程中对初检的所有图像,检测结果进行调用,使得复检人员可以迅速给出复检结论,并反馈给初检方,达到初检与复检的在线高效配合,提高探伤检测工作效率。

3 数据处理系统

基于探伤检测成像图像,探伤人员给出合格或不合格的结论,其中对不合格的数据由探伤人员填写缺陷种类和数量等信息,系统对这部分不合格数据保存在中央数据库。系统提供按日期、产品序号、缺陷种类等划分的多方位查看方式,帮助技术员、管理员及时了解探伤检测中不合格产品的基本信息。

对于有缺陷需要返修的产品,跟踪其返修的过程,对从发现缺陷到最后返修检测合格的所有成像图片进行单独提取并展示。当检测设备将探伤成像图片和数据输出至本地计算机时,系统自动同步到服务器进行存储,并将相关参数和结论信息更新到服务器的中央数据库。生产部门相关人员可通过系统对探伤检测任务进度进行查询,系统一方面根据用户的反馈获取项目的整体进度,另一方面则根据探伤室的检测进度和中央探伤室的复检情况直观反映出相关任务的执行情况,便于及时、高效地监控任务进度,做出任务调整。实现探伤室初检人员与中央探伤室复检人员无纸化交流,登陆系统后,可对系统内的用户发送即时消息,方便工作业务的交流和指导。中央数据库可以管理探伤检测过程的所有业务数据,并进行数据分析。如对探伤人员的漏检、误检情况的统计,通过系统提供的统计功能可快速准确了解探伤人员的工作技能。定期生成报表,集中反映产品质量和探伤工作量。系统根据实际需要将报表模板进行自动的数据填充,并最终输出为指定格式的报表。

4 专家系统

专家系统是工业电视实时远程监控系统的核心,承担着缺陷识别的重任。专家系统将采用模糊推理和人工神经网络技术相结合,以射线检测知识为基础,采用智能化计算机系统,将探伤领域专家的知识、经验加以总结,形成规则,存入计算机建立的知识库;采用合适的控制策略,按输入的原始数据进行推理和演绎,做出判断和决策。专家系统易于传播和推广,可以更有效地发挥专业知识,它博采众长,综合了多人的知识经验。

模糊推理是一类在知识获取,知识表述和应用过程中,全部或部分地采用模糊推理解决传统的,存在许多概况性的、笼统的、含混的词语表示事物状态。焊缝缺陷自动检测属于图像处理和模式识别的研究领域,其核心问题在于如何准确而高效地进行目标识别,在信噪比较低的情况下,正确有效地提取缺陷信息是图像处理中较困难的问题。

4.1 基于神经网络的焊缝图像识别技术

人工神经网络(Artificial Neural Network,简称ANN)亦称为神经网络(Neural Network,简称NN),是由大量处理单元(神经元Neurons)广范互联而成的网络,是对人脑的抽象、简化和模拟,模拟人脑的基本特征。仿制人脑神经系统的结构和功能,建立人工神经网络,解决传统数字计算机无法解决的问题。

神经网络用于图像识别系统中,首先要提取图像的特征,再利用该特征映射到神经网络,进行图像识别分类。神经网络系统由大量简单的处理单元(神经元)广泛相互连接而形成复杂网络系统,它反映人脑功能的许多基本特征,是人脑神经网络系统的简化、抽象和模拟。神经网络侧重于模拟和实现人的认知过程中的感知过程、形象思维、分布式记忆和自学习自组织过程,与符号处理是一种互补的关系。神经网络具有大规模并行、分布式存储和处理、自组织、自适应和自学习的能力,特别适用于处理需要同时考虑许多因素和条件的、不精确和模糊的信息处理问题。因此,要求图像识别系统能自适应地从实际任务中学习并提炼适合各种目的的决策规则,人工神经网络则能为图像识别系统提供这种能力,提高缺陷识别的分类效果[5]。

4.2 焊缝缺陷识别总体流程

目标图像通常呈现出一个或者几个像素,或呈现一段细线,信噪比较低,目标缺陷湮没在噪声中,很难识别;低信噪比条件下对于不规则线状缺陷识别难度大,且很难用一种方式同时检测块状和线状缺陷,不便于实际应用;缺陷可以分为裂纹、气孔、未焊透、未融合、夹渣、异物、咬边、内凹等,各种缺陷类型的特征并不十分明显,计算机很难自动判断缺陷类型。必须通过对图像进行预处理、焊缝缺陷分割、特征提取、使用模糊推理和人工神经网络技术对缺陷进行综合评定,如图2所示。

预处理:根据图像特点,通过滤波、降嗓、图像增强等方法进行预处理,达到提高图像质量,去除干扰的目的。

焊缝缺陷分割:基于数学形态学及迭代阈值方法相结合的分割方法,把焊缝缺陷从整张图中分离出来方便分析。

图2 焊缝缺陷识别总体流程

特征提取:通过提取缺陷的影像特征,得到缺陷的各种参数。特征提取是缺陷判断中的一个关键问题,由于很多实际问题中不容易找到最重要特征,或受条件限制不能对缺陷测量,使得特征提取任务变得复杂,成为构造模式识别系统最困难的任务之一。特征提取的基本任务是要从缺陷几何形状、黑度及分布,缺陷在底片上的位置识别。

综合评定:把提取到的图像特征和各种类型的缺陷(裂纹、气孔、未焊透、未融合、夹渣、异物、咬边等)进行比对,得出评定结论供检验人员参考。

通过对焊缝图像进行预处理、缺陷分割、特征提取、再利用模糊推理和神经网络系统结合专家的知识经验综合评定,并通过对神经网络和模糊推理构成的专家系统反复训练,不断提高缺陷识别效率和准确性。实现软件运行初期缺陷不漏检,在缺陷不漏检的条件下,有无缺陷错判率不高于100%;缺陷性质定性误判率不高于50%,逐步实现工业电视自动检测和缺陷评定。

5 结语

目前该系统正在研发中,软件成功运行后可以有效避免焊缝中缺陷的漏检和误检,保证焊缝产品品质,促进锅炉水冷壁和蛇形管小口径管焊缝X 射线自动检测技术的工业应用。

[1]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.

[2]周正干,杜圆媛.基于多幅X 射线数字图像的缺陷自动识别技术[J].机械工程学报,2006,42(3):77-80.

[3]张晓光,林家俊.X 射线检测焊缝的图像处理与缺陷识别[J].华东理工大学学报,2004,30(2):199-202.

[4]DAUM W,ROSE P,HEIDT H,et al.Automatic rec-ognition of weld defects in X-ray inspection [J].British Journal of NDT,1987,29(3):79-82.

[5]金忠.X 射线底片焊缝缺陷智能识别研究[D].长沙:湖南大学,2006.