大跨预应力混凝土连续梁桥的施工控制研究

唐建昌

(成都公路工程试验检测中心有限责任公司,成都 611130)

前言

预应力混凝土连续梁桥作为一种结构刚度大、跨越能力大的桥型,在近几十年得到了长足的发展。采用挂篮悬臂浇筑节段混凝土来建造大跨度混凝土梁桥,已成为该类桥梁建造方法的主流技术[1]。

预应力混凝土连续箱梁桥采用悬臂法浇筑施工的过程中,由于结构状态变化和测量系统误差的存在及干扰,随着施工阶段的推移误差逐渐累积,若不进行控制,结构的理想状态就无法实现,严重的会导致桥梁无法顺利合拢或者合拢后的线形极其不流畅。由于桥梁施工是一个不可逆转的过程,只有及时消除这些随机残余误差带来的不利影响,才能有效地避免成桥阶段桥梁结构的线形和内力出现较大的偏差。发现误差只是其中的一小部分工作,关键的步骤是误差处理工作,即结合桥梁的误差调整理论,对存在的这些误差进行辨识、调整、修正甚至预测。从而使桥梁结构的施工状态尽可能地符合理想设计状态,确保整个施工过程中结构受力的安全和线形的相对完美,最终使实际的成桥状态满足设计和施工规范要求[2][3]。

本文结合一实际三跨连续梁桥的施工过程,对该类桥梁施工控制过程中的关键技术问题开展了理论分析和现场测试。

1 工程概况

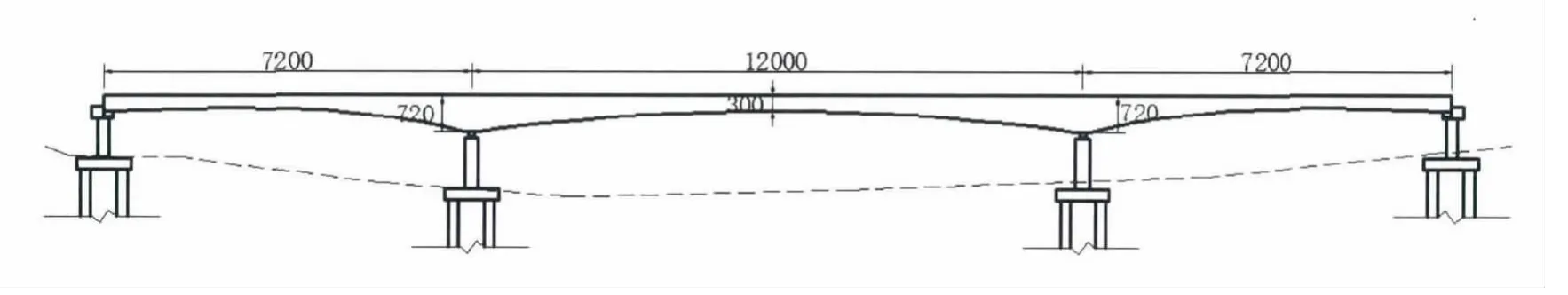

成都第二绕城高速公路西段府河特大桥为三跨连续梁桥,上部结构为(72 +120 +72)m 变截面连续箱梁,主梁为单箱单室PC 箱梁,上下行分离,箱梁采用三向预应力体系,采用挂篮悬臂现浇施工法。顶板宽16.25m,厚0.32m,设2%横坡;底板宽8.55m,厚由0.32m按2 次抛物线变化至0.80m,横桥向底板保持水平;箱梁根部梁高7.2m,跨中梁高3.0m,梁高按1.7 次抛物线变化;腹板厚度为0.5~0.9m 按线性变化。在中跨合拢段设置一道0.50m 宽的横隔板,在墩顶处设置宽度为2.2m 的横隔板,边跨端部设1.4m 边隔板。下部结构为实心墩,墩身为钢筋混凝土结构,采用钻孔灌注桩基础。桥墩横桥向与箱梁底部同宽,为8.55m;顺桥向宽度3.2m,钢筋混凝土结构。桥墩承台12.2m×12.2m×3.5m。桥梁总体布置图如图1 所示。

2 计算模型

施工过程结构分析的目的在于按照确定好的施工方案,根据桥梁所受荷载实际材料特性及现场外界条件进行理论计算。根据每一施工步的内力以及结构变形结果,结合现场施工过程中的实测偏差,预测下一阶段的变形量值并提供给施工单位。施工单位(或监测单位)根据监控计算提供的结果,随时监测主梁施工(安装)情况,最后顺利建成桥梁并达到设计要求。根据施工图纸建立施工控制计算模型,本桥梁体和墩柱均采用空间梁单元模拟,计算模型如图2 所示。全桥共离散为109 个单元,111 个节点。

图1 主桥结构布置图(单位:cm)

图2 全桥离散模型图

在建立结构计算模型时注意了以下几点:

(1)施工阶段划分。全桥共划分21 个施工阶段,安装挂篮、浇筑混凝土、张拉预应力钢束均按不同的阶段考虑,以便对桥梁的应力和线形进行监测。分别为:承台施工、桥墩施工、0#块~15#块依次施工、边跨现浇段施工、边跨合拢施工、跨中合拢施工等。

(2)混凝土材料的时变效应。根据混凝土材料的施工时间和硬化周期,明确每一施工梁段混凝土材料的加载龄期和计算龄期,分析混凝土由于时变效应带来的结构变形和内力的变化值。

(3)边界条件。计算模型的边界条件,根据实桥设计情况进行定义。施工过程中,桥墩承台处近似处理为固结状态,主梁与主墩之间通过构造措施处理为墩—梁固结状态。边跨现浇段采用满堂支架施工法,直至主梁合拢。主梁合拢后,拆除墩梁固结区域的临时约束,将桥梁支撑约束设定为连续梁的设计约束状态。

3 监控目的及理论

3.1 监控目的

大跨预应力混凝土连续梁桥成桥的主梁线形和结构恒载产生的内力与施工方法有着密切的关系,不同的施工方法和工序会导致不同的结构线形和内力。另一方面,由于各种因素(如材料的弹性模量、混凝土收缩徐变系数、结构自重、施工荷载和温度影响等)的随机性,以及在测量等方面产生的误差,结构的实际测量值难以与原理论设计值做到完全一致。尤其值得注意的是,某些偏差(如主梁的竖向挠度误差)具有累积特性。

为了确保箱梁在施工过程中结构受力和变形始终处于安全可控的范围内,且成桥后的主梁平、竖曲线符合设计要求,结构恒载内力状态接近设计期望,必须在主桥施工过程中进行严格的施工控制。在施工过程中,采取有效的技术措施和管理措施,及时对施工中所暴露出来的问题进行调整和处理,确保成桥后结构受力和线形满足设计要求。

3.2 监控理论

连续梁桥是施工量测-识别-修正-预告-施工的循环过程,实质上是使施工按照预定的理想状态(主要是施工标高)顺利推进。

已建成梁段的线形误差在本阶段是无法调整的,残存的误差只能通过下一个施工节段实际立模标高值的设置来调整;其次,及时识别参数误差,重新计算未浇筑梁段的预拱度值,修正下一施工节段的立模标高值;所以,要保证控制目标的实现,最根本的就是对立模标高做出尽可能准确的预测,即主要依靠预测控制。无论施工过程如何,总是以最终桥梁成型状态作为目标状态,以此来控制各施工块件的立模标高[4]。

3.2.1 线形监控

在预应力混凝土连续箱梁桥的线形监控中,主要目的是测量到各施工节段真实的几何形态,主要包括平面线形和高程线形涉及到的结构几何形态参数主要有预拱度值、高程观测点的标高值、立模标高值、轴向水平偏移、跨径、各施工梁段的长度、各施工截面的几何尺寸以及成桥后的线形等。为了保证成桥之后的线形尽可能地接近理想状态,必须严格控制预拱度值、高程观测点的标高值、立模标高值、轴向水平偏移和各施工截面的几何尺寸这五个结构几何形态参数[5]。

3.2.2 应力监控

在大跨度预应力混凝土连续箱梁桥上,主要测试大桥的桥墩和箱梁截面的应力,对预应力混凝土连续梁桥还必须注意墩梁临时固结构件的应力情况。一般来说,桥墩上测点布置在墩底、横系梁及墩顶截面处,主梁上测点布置在悬臂根部、L/4、L/2等关键截面上。

4 监控方案

4.1 线形监控

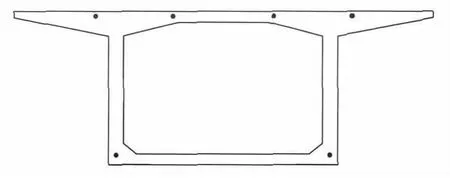

主梁线形控制点布置在每个悬浇节段前端10cm处。测点采用一定长度的钢筋牢固焊接定位于顶(底)板钢筋骨架上,钢筋顶面加工成半球形,钢筋头应高出混凝土顶面约2cm。各测点的横向布置如图3 所示。图中测点1、测点3 距截面中心对称布置,测点2 为控制截面梁顶面中线点;测点4、测点5对称布置在箱梁底板上。

图3 主梁线形控制点布设位置图

图4 合拢后右幅主梁顶板线形控制成果对比图

图5 铺装后右幅主梁顶板线形控制成果对比图

4.2 应力监控

结合理论分析成果及施工实际,选择了悬臂根部、二分之一悬臂段两个控制断面作为主梁应力监测断面。埋设应变测试元器件(振弦式应变测试仪)跟踪测量控制断面的应变,通过测试应变计算得到应力,从而建立施工预警机制。截面测点布置如图6、图7 所示。

5 监控结果

为了合拢时两侧悬臂端误差达到合拢精度要求,合拢后的桥梁成桥线型满足设计要求,必须对各悬臂施工节段的线型进行实时监测,以便在施工中及时调整有关的线形参数,为随后的施工控制指令发出提供数据预报,保证施工的顺利进行。不同阶段完成浇筑的梁段,其强度发展是不尽相同的,而且其所受的荷载也具有很大的不确定性。因此,对施工过程中的主梁应力进行动态实时监测,并将实测应力值与理论分析值进行比较,是我们判断桥梁结构是否处于安全范围的重要依据之一[6]。

图6 悬臂根部截面控制点布设位置图

图7 二分之一悬臂段截面控制点布设位置图5 监控结果

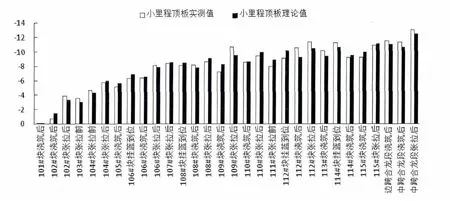

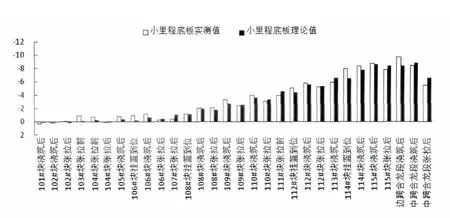

图8 右幅21#墩悬臂根部截面小里程侧顶板实测应力与理论应力对比(MPa)

图9 右幅21#墩悬臂根部截面小里程侧底板实测应力与理论应力对比(MPa)

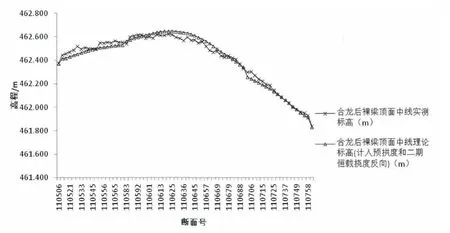

5.1 线形监控

主梁顶板线形控制成果对比如图4、图5 所示,从中可以看出,裸梁顶面中线实测标高、铺装层顶面中线实测标高与相应设计标高吻合较好,表明在施工过程中主梁线形控制较为得当,合拢后整体线形比较平顺,达到预期目标,满足设计要求。

5.2 应力监控

悬臂根部截面小里程侧顶板、底板应力情况如图8、图9 所示。从图中可以看出,该桥主梁应力监测断面(悬臂根部和二分之一悬臂)的实测应力值与理论应力值变化规律基本吻合,数据变化较有规律,这也反映出该桥预应力钢束张拉是有效的、符合设计要求的。个别截面的实测值较理论值略偏大,这主要是由仪器误差、材料容重、尺寸偏差、温度应力、收缩徐变、施工荷载等因素造成的。从整个施工过程的应力变化趋势及线形标高数据上看,施工过程是正常的,未发现异常或危及结构安全的情况。

6 结语

通过对连续梁桥的施工线形监控和应力监测,结合现代控制理论,并应用应力误差分析技术,取得到了较好的测试结果,有效地保证了桥梁建造质量和施工安全。同时也为以后相似桥梁的施工控制提供了可供参考的依据。

[1]姚健鹏,梁明盛,陈忠诚.预应力混凝土连续箱梁桥悬臂施工监控[J].公路,2012,(2):105-108.

[2]向中富.桥梁施工控制技术[M].北京:人民交通出版社,2001.

[3]王钧利.桥梁施工技术及质量控制[M].北京:中国水利水电出版社,2006.

[4]孙之芜,叶生,杨成斌.大跨度预应力混凝土连续梁桥的施工监控[J].工程建设,2007,21(3):293-296.

[5]周如意.预应力混凝土连续箱梁桥施工监控方法的研究[D].广西:广西大学.2012:1-96.

[6]卢伟荣.大跨预应力混凝土连续梁桥应力监控[J].建筑设计,2011,40(4):151-152.