重组竹漂白工艺的初步研究

柴 媛,李贤军

(中南林业科技大学 材料学院,湖南 长沙 410004)

重组竹漂白工艺的初步研究

柴 媛,李贤军

(中南林业科技大学 材料学院,湖南 长沙 410004)

分别研究了漂白液浓度、漂白温度、漂白时间以及浴比4个因素对重组竹漂白的影响,然后优化漂白工艺参数。结果表明:在相同条件下,重组竹漂白效果随着过氧化氢浓度的升高而增加,其后趋于平稳;随着温度的升高而增加,但是温度超过80 ℃后,漂白效果有下降的趋势;随着处理时间的延长而增加,浴比对漂白效果的影响不大,只要漂白液完全浸润竹束即可达到漂白要求。在本实验范围内,确定重组竹漂白工艺适宜的工艺参数为:漂白温度70 ℃、漂白液浓度6%、漂白时间120 min、浴比20∶1。

重组竹;漂白;过氧化氢;白度;色差

重组竹又称重竹,是一种将竹材重新组织并加以强化成型的一种竹质新材料,也就是将竹材加工成长条状竹篾、竹丝或碾碎成竹丝束,经干燥后浸胶,再干燥到要求含水率,然后铺放在模具中,经高温高压热固化而成的型材[1]。国外对重组竹的研究相对较少,主要集中在亚洲一些国家[2-3],印度作为第二大竹材资源国,印度政府非常重视竹材加工产业,己经开始着手进行重组竹材的研发工作[4];日本京都大学的Naresworo Nugroho和Naoto Ando Ando[5-6]也做了大量关于重组竹材的实验。在国内,张文福等[7]对重组竹的组坯结构进行了研究;李琴等[8-9]也相继开展了多项重组竹材的课题研究。重组竹材与木材相比具有更优良的物理力学性能,可以满足国内、国际市场对该项产品的需求[10]。

对重组竹进行漂白处理,不仅可以提高重组竹的表面美观度,使竹束颜色达到均一,不易返黄,而且在漂白的过程中,竹单元材料中的糖分、蛋白质等被浸提出来,减少菌虫赖以生存的营养物质,因而不会产生第二次霉变,有效提高了重组竹的防腐和防霉的性能[11-12]。由于对竹材漂白的研究相对木材较少,大多都是借鉴木材漂白和制浆造纸漂白工艺[13]。喻新平等[14]用双氧水对竹材进行漂白工艺研究,通过各因素对白度的影响,确定出最佳的竹材漂白工艺;黄卫文等人[15]对竹席的漂白工艺进行了研究,结果表明过氧化氢的漂白效果最佳,并最终确定了竹席漂白的最佳工艺参数以及工业漂白方案;王家丽[16]介绍了目前常用的竹材漂白方法,并制定出竹材漂白工艺流程;李延军等人[17]对刨切薄竹的漂白工艺进行研究,得出过氧化氢对刨切薄竹的漂白效果最好并优化了漂白工艺;孙润鹤等人[17]通过高温热处理对竹束颜色进行了研究。

本次设计就针对常用的过氧化氢漂白剂,研究包括温度、时间、浓度等因素的变化对重组竹漂白效果的影响,通过研究漂白前后对白度和色度等数据的影响,最后确定较理想的漂白工艺参数。

1 材料与方法

1.1 材 料

压制好的竹束条若干,尺寸100 mm ×10 mm;漂白剂,30%过氧化氢。

1.2 实验仪器与设备

主要有:电热恒温水浴锅、干燥箱、电子天平、白度仪(YQ-Z-48B)、 色差计(WSC-S)等。

1.3 实验方法与步骤

实验流程:竹束截断→竹束称重→溶液配比→漂白试验→水洗和干燥→粉碎和筛选→竹粉干燥→测量→试验结果分析→漂白工艺优化。

实验设计:选取漂白液浓度为2%、4%、6%、8%,漂白温度为30、50、70、90 ℃,漂白时间为30、60 、90 、120 min,浴比为15︰1、20︰ 1、25︰1、30︰1,此4个因素进行单因素实验。

白度测定:将漂白后所得的竹束用清水洗净,然后将试件放入干燥箱中干燥至绝干后,利用植物粉碎机打碎成粉,并用100目土壤筛筛分,将竹粉按编号装在贴有标签的培养皿中,利用白度仪测量白度值,记录实验数据。

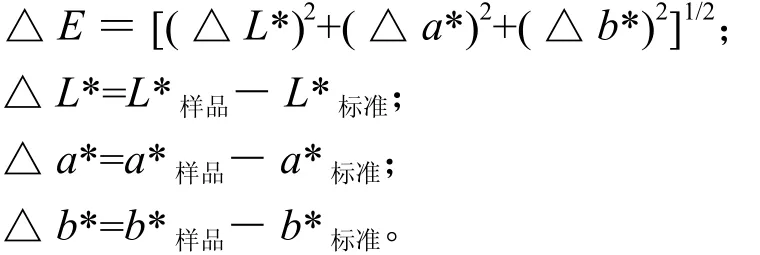

色度指标测量:将竹束干燥至绝干后,用植物粉碎机打碎成粉并用土壤筛筛分,按编号放入培养皿中进行色差指标测定。最后根据色差公式计算色差、明度、红绿、黄蓝指标:

式中:△E为色差;△L*为明度差异;△a*为红/绿差异;△b*为黄/蓝差异;L*样品为样品的明度;L*标准为标准的明度;a*样品为样品的红/绿指数;a*标准为标准的红/绿指数;b*样品为样品的黄/蓝指数;b*标准为标准的黄/蓝指数。

2 结果与分析

2.1 漂白液浓度对漂白效果的影响

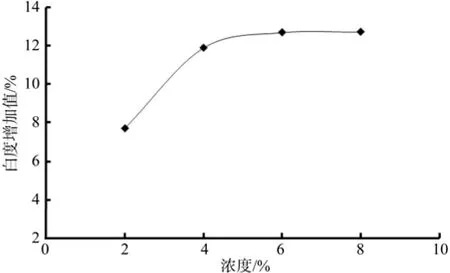

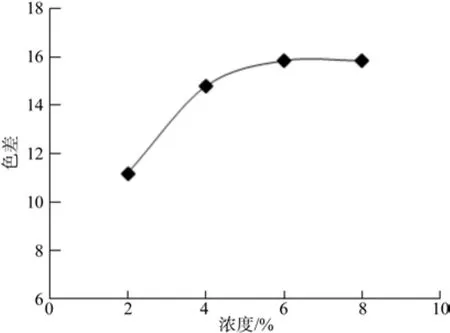

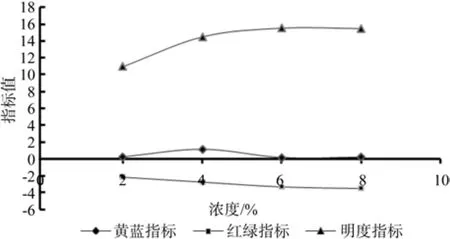

本实验在温度70 ℃、时间60 min、浴比25︰1的共同条件下,选用了2%、4%、6%、8% 4个不同水平进行试验,图1表示不同浓度漂白白度增加曲线,图2表示不同浓度漂白色差变化曲线,图3表示不同浓度漂白色度指标变化曲线。

图1 不同浓度漂白白度增加曲线Fig.1 Effect of whiteness on bleaching concentration

图2 不同浓度漂白色差变化曲线Fig.2 Effect of aberration on bleaching concentration

图3 不同浓度漂白色度指标变化曲线Fig.3 Effects of colour on bleaching concentration

根据图1和图2可以看出,在过氧化氢浓度低于6%时,随着浓度的增加,白度和色差增加非常明显;当浓度超过6%之后,白度和色差增加值基本没有什么变化。结果表明,氧化剂浓度过大会造成竹纤维受到破坏,出现表面起毛、机械强度下降等现象,同时为了节约双氧水用量,降低成本,双氧水浓度取6%~8%即可满足工业漂白要求。

竹束的明度变化和色差保持了一致性,随着过氧化氢浓度的增加,△L*不断增大,表明明度不断增大,颜色趋向于偏白;△a*为负值,表明竹束颜色偏绿(少红)。从图3可以看出,随着过氧化氢浓度的增加,△a*不断增大,颜色更趋向于偏绿,△b*为正值,颜色偏黄(少蓝),且随着浓度的增加而增大到某一极值后又随着浓度的增加而降低,说明颜色随着过氧化氢浓度的增加由趋向偏黄再到趋向偏蓝的转变。

2.2 漂白温度对漂白效果的影响

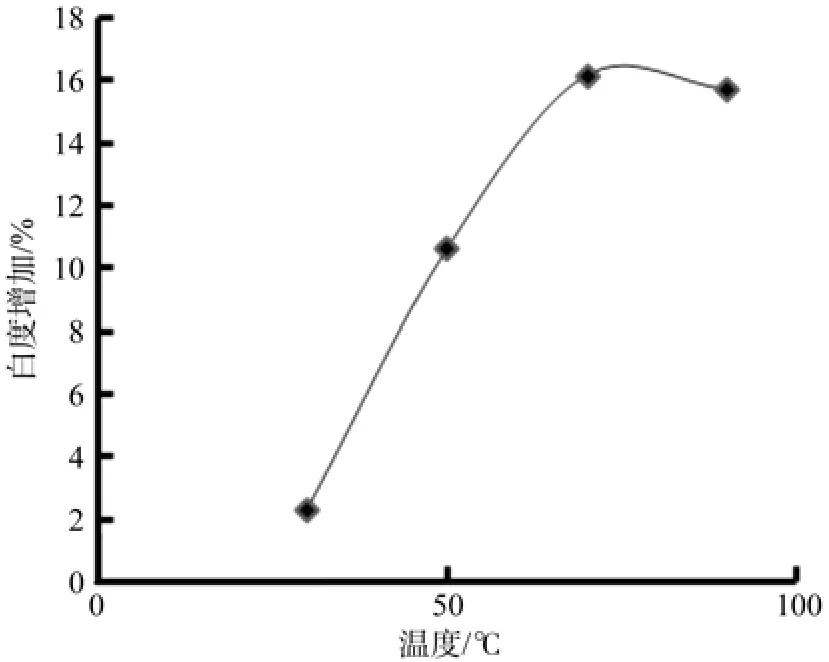

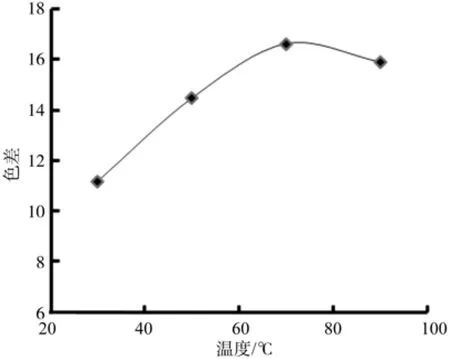

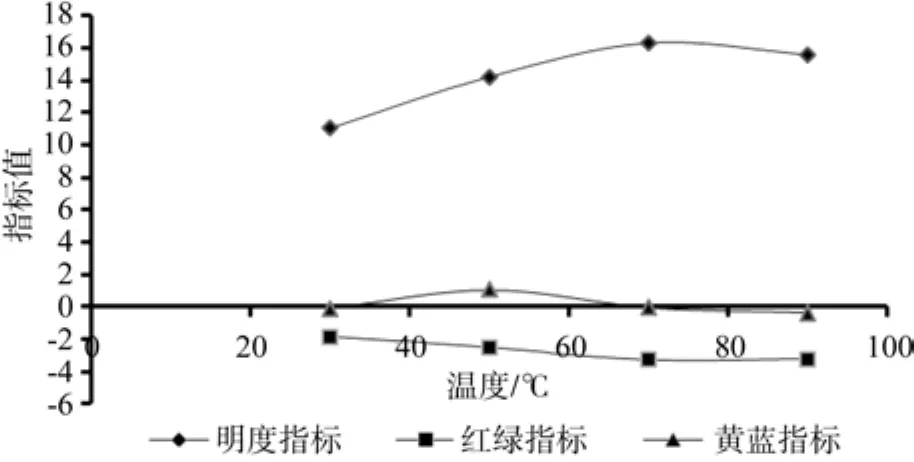

本实验在时间60 min、浴比25︰1、浓度6%的共同条件下,选用了30、50、70、90℃4个不同水平进行实验,图4表示不同温度漂白白度增加曲线,图5表示不同温度漂白色差变化曲线,图6表示不同温度漂白色度指标变化曲线。

图4 不同温度漂白白度增加曲线Fig.4 Effect of whiteness on bleaching temperature

图5 不同温度漂白色差变化曲线Fig.5 Effect of aberration on bleaching temperature

图6 不同温度漂白色度指标变化曲线Fig.6 Effects of colour on bleaching temperature

根据图4可以看出,温度从30 ℃到75 ℃时,随着漂白液温度的升高,竹束白度明显增加,在这个范围内,曲线斜率比较大,说明温度对竹束白度的影响较大;但是温度升高至80 ℃左右后,竹束的白度有下降的趋势。

通过图5可以看出:在30~70 ℃范围,随着温度的升高,色差值不断的变大,说明随着温度的升高漂白效果越好,超过70 ℃后色差有所下降,可能是由于温度过高,造成双氧水降解和竹束中木素的改性,被氧化成带色基团所致。

通过图6可以得到:△L*随着温度的升高而增大,到达70 ℃之后明度有下降的趋势,△a*为负值,说明漂白后颜色偏绿,且在30~70℃的区间内随着温度的升高不断增加,△b*先随着温度的升高而不断的增加,到某一极值后开始随着温度的升高而下降,竹束在90 ℃偏蓝程度最大,50 ℃偏黄程度最大。

2.3 漂白时间对漂白效果的影响

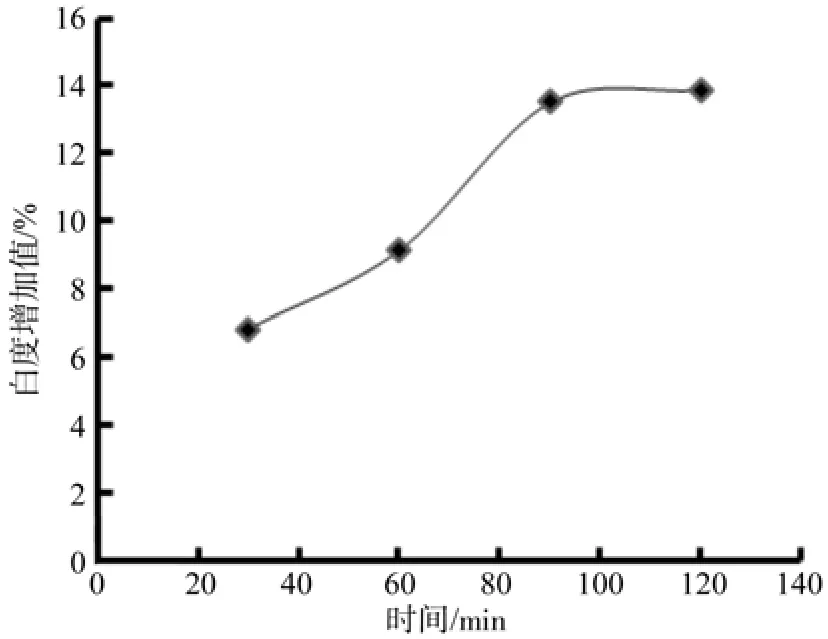

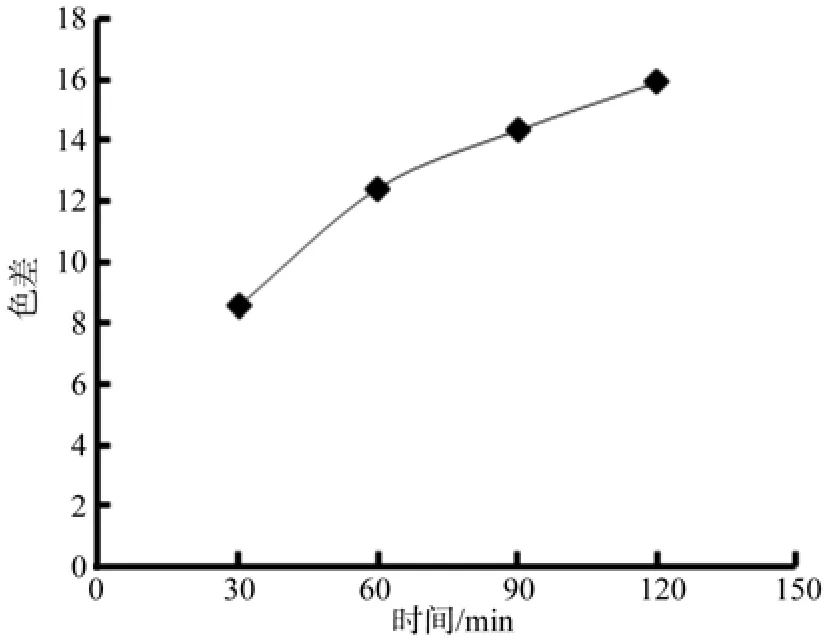

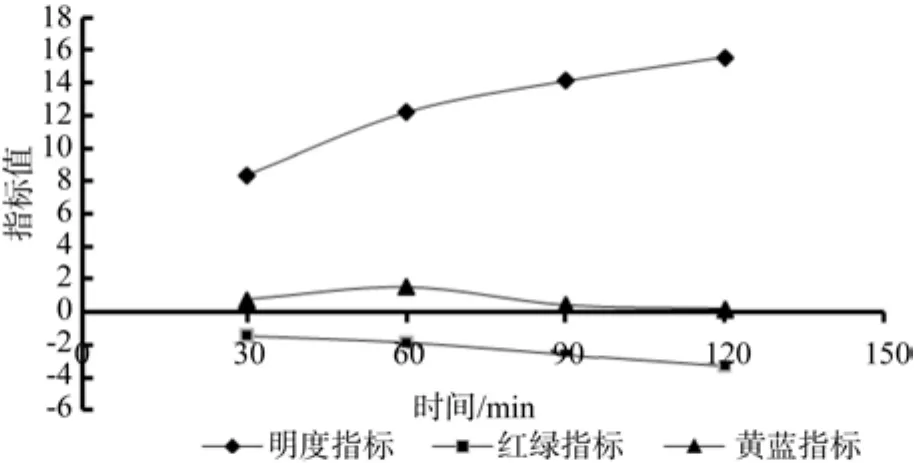

本次实验在浓度为6%、浴比为25︰1、温度70 ℃的条件下,选用了30、60、90、120 min 4个不同水平进行实验,图7表示不同漂白时间白度增加曲线,图8表示不同时间漂白色差变化曲线,图9表示不同时间漂白色度指标变化曲线。

图7 不同处理时间漂白白度增加曲线Fig.7 Effect of whiteness on bleaching time

图8 不同处理时间漂白色差变化曲线Fig.8 Effect of aberration on bleaching time

图9 不同处理时间漂白色度指标变化曲线Fig.9 Effects of colour on bleaching time

通过图7可以看出:大约在100 min之内,随着时间的增加,白度值不断的增加,其后,处理时间的延长对竹束白度增加不显著。在实际生产过程中,漂白时间对生产周期和生产经济效益有很重要的影响,而且生产中并不是白度越高越好,试验结果表明:漂白时间在90 min到100 min即可满足漂白要求。

图8表示:随着漂白处理时间的增加,色差值不断的变大,说明漂白时间越长,漂白效果越好,在实际生产中,考虑到生产成本和生产周期,时间不能过长,一般100 min左右就可达到漂白的要求了。

由图9可得,随着漂白处理时间的增加,明度不断增加,漂白后,△a*<0,竹束颜色偏绿,△b*>0,竹束颜色偏黄,且随着时间增加,颜色程度更趋向偏绿(少红),偏蓝(少黄)。漂白时间60 min的时候偏黄程度最大,120 min的时候偏绿程度最大。

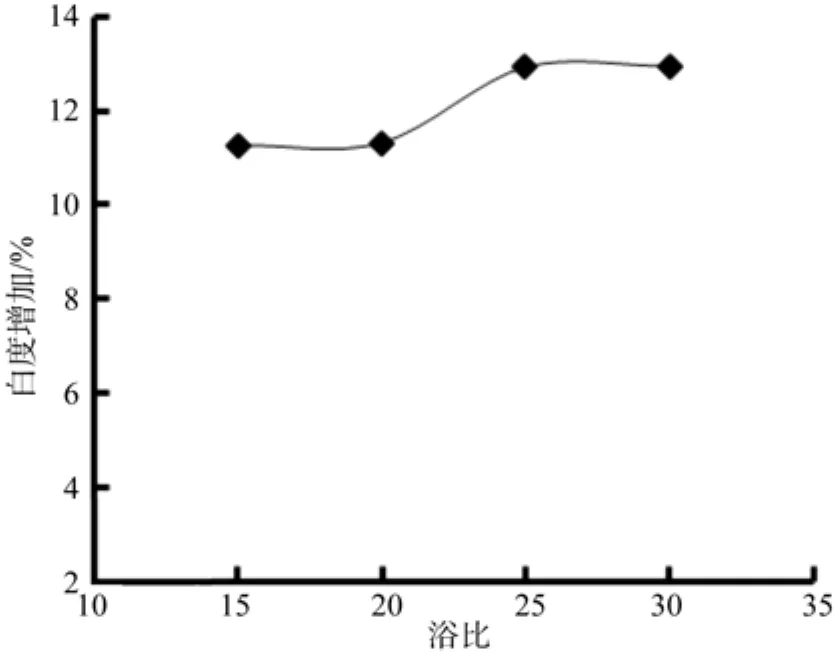

2.4 浴比对漂白效果的影响

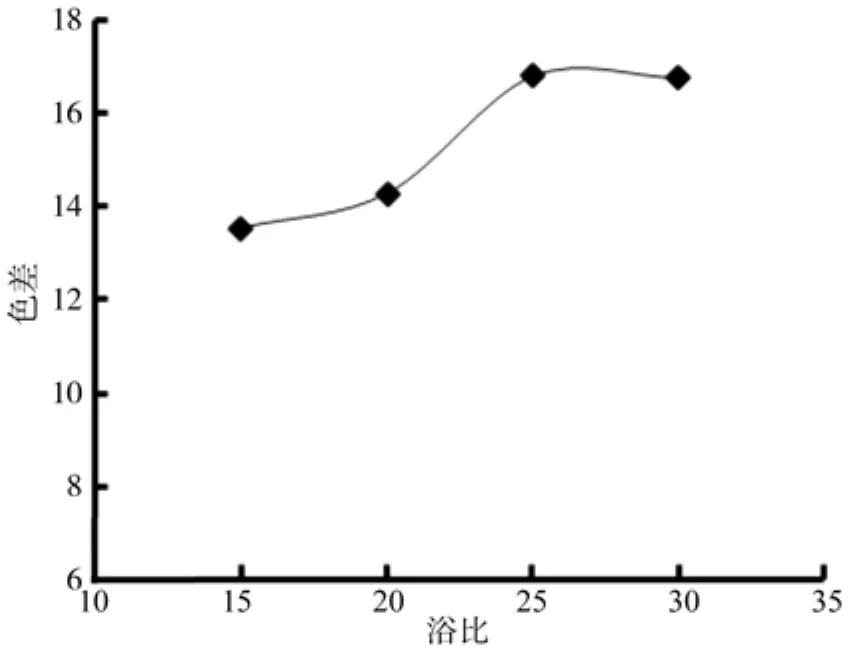

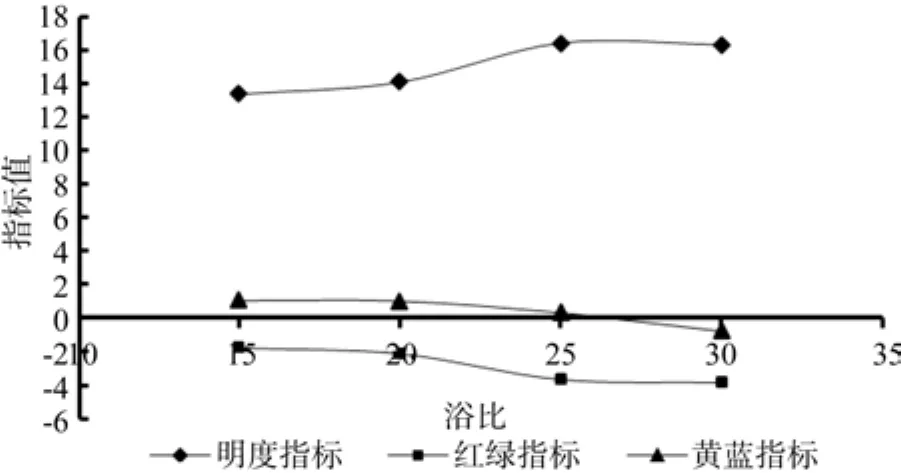

本次实验在浓度为6%、时间为60 min、温度70 ℃的条件下,分别选用了15︰1、20︰1、25︰1、30︰1 这4个不同水平进行实验,图10表示不同浴比漂白白度增加曲线,图11表示不同浴比漂白色差变化曲线,图12表示不同浴比漂白色度指标变化曲线。

图10 不同浴比漂白白度增加曲线Fig.10 Effect of whiteness on ration of bleaching solution

图11 不同浴比漂白色差变化曲线Fig.11 Effect of aberration on ration of bleaching solution

图12 不同浴比漂白色度指标变化曲线Fig.12 Effects of colour on ration of bleaching solution

根据图10分析:浴比从15︰1到20︰1对白度影响不大,随着浴比增加到25︰1,白度有一定的增加,但是增加不显著。一般来说,漂白液充分浸润竹束即可,但是漂白液不能太少,太少竹束浸泡的不充分,影响漂白效果。

由图11可以看出:随着浴比的增加,色差略微有些增加,浴比从15︰1到20︰1,色差几乎没变化,浴比从20︰1到25︰1色差有一定的增加,浴比从25︰1到30︰1色差几乎没变化。试验表明:浴比对竹束的漂白影响不大,只要漂白时漂白液充分浸润竹束即可。

根据图12可以得出:随着浴比的增大,明度变化不大,略微有些增加,△a*逐渐变小,竹束颜色趋向于偏绿;△b*不断变小,竹束颜色由偏黄到偏蓝。

3 结 论

(1)在一定的浓度范围内,竹束白度随着漂白液的浓度增加而增加,浓度低于2%时漂白效果差,浓度超过4%时增加不明显,所以从经济效率考虑,生产上4%~6%的浓度即可满足漂白需求。

(2)随着温度的升高,漂白效果越好,漂白反应越快,但温度过高反而影响漂白效果。从经济效益上考虑,生产上温度在60~70 ℃即可满足漂白需求。

(3)在一定时间范围内,漂白处理时间越长,漂白效果越好,时间过长对白度增加不显著,而且影响生产周期,降低生产和经济效益,90 min即可达到漂白要求。

(4)通过对不同浴比对漂白效果的影响分析发现,浴比的大小对漂白效果影响不大,一般来说,漂白液充分浸润竹束即可,但是漂白液不可过少,过少竹束浸泡不充分,影响漂白效果,过多则会造成浪费。

(5)漂白后对红绿指标的影响:漂白后竹束颜色偏绿,且随着各个因素水平的增高而更趋向于偏绿色,最后趋于平稳。漂白后对竹束黄蓝指标的影响:漂白后颜色偏蓝,且竹束颜色随着各个因素水平的升高从偏黄色趋向于偏蓝色,最后趋于平稳。

(6)综合直观分析和方差分析,各因素中漂白温度和漂白时间对漂白效果影响最大,浓度其次,浴比对漂白效果影响最小。最终可以确定理想的重组竹漂白工艺是:漂白液温度为70 ℃,时间为120 min,漂白液浓度为6%,浴比为20︰1。

[1] 张彬渊.重组竹—可持续发展的家具优质新材料[J].家具,2008,3(164):64-66.

[2] 张方文,于文吉.木/竹重组结构材料研究与发展[J].林产工业, 2008,35(1):7-12.

[3] Sibusawa T, Kim J. Board made of Bamboo[M]. Ken shu, 1998:20-21.

[4] 记 者.印度政府开始重视竹材加工业[J].中国林业信息,2008, 6(4):9.

[5] Naresworo Nugroho, Naoto Ando. Development of structural composite products made from bamboo I: fundamental properties of bamboo zephyr board[J]. Journal of Wood Science, 2000, 46:68-74.

[6] Naresworo Nugroho, Naoto Ando. Development of structural composite products made from bamboo II: fundamental properties of bamboo zephyr board[J]. Journal of Wood Science,2001, 47: 237-242.

[7] 张文福,王 戈,程海涛,等.组坯结构对竹束单板层压板物理力学性能的影响[J].中南林业科技大学学报,2012, 32(2):147-150

[8] 李 琴,汪奎宏,华锡奇,等.重组竹生产工艺的初步研究[J].人造板通讯, 2001,(7):6-9.

[9] 李 琴,汪奎宏,杨伟明,等.重组竹材胶合板制造技术的研究[J].竹子研究会刊,2003, 22(4):56-60.

[10] Ahmad M, Kamke F A. Analysis of Calcutta bamboo for structural composite materials: physical and mechanical properties[J]. Wood Science and Technology, 2005, 39: 448-459.

[11] 芶筱辉,张习清.竹材的漂白和上香研究[J].重庆大学学报,1988, 7(4):69-77.

[12] 徐凤明.竹材漂白技术试验报告[J].四川林业科技,1992,13(3): 71-72.

[13] 马跃明,袁晓庚,吴 芸.木材漂白药剂的选择及应用[J].林业科技,2001,26(1):50-51.

[14] 喻新平,周森林,伍令宇.竹材漂白试验[J].岳阳大学学报,1993,6(2):31-35.

[15] 黄卫文,李文斌.竹席的漂白新工艺及其反应机理的研究[J].中南林学院学报,1994,14(1):24-28.

[16] 王家丽.竹材漂白工艺[J].林产工业,1991,18(5):27-29.

[17] 李延军,毛胜凤,鲍宾福,等.刨切薄竹漂白工艺研究[J].林产工业,2007,34(2):25-27.

[18] 孙润鹤,刘 元,李贤军,等.高温热处理对竹束颜色和平衡含水率的影响[J].中南林业科技大学学报, 2012,32(9):138-141.

Preliminary study on bleaching techniques of recombined bamboo

CHAI Yuan, LI Xian-jun

(School of Material Science and Engineering, Central South University of Forestry and Technology, Changsha 410004, Hunan, China)

The effects of bleaching conditions, including bleaching concentration, bleaching temperature, bleaching time and the ration of bleaching solution on bamboo bleaching were investigated. It was showed that under the same bleaching conditions, the bleaching effects fi rst increased with the increase of bleaching concentration, bleaching temperature and bleaching time, thereafter tended to be steady; the effects raised with the increase of bleaching temperature but when the temperature surpassed 80℃, the effects fell slightly;with the bleaching temperature prolonged, the effects went up; the bath ratio had little effect on the bleaching effect, as long as the bamboo bundles were inf i ltrated within the bleach liquid, the effects could meet bleaching requirements. Finally, the optimal bleaching conditions is achieved as follows: the bleaching temperature 70℃, the concentration 6%, the time 120 min and the ration of bleaching solution 20︰1.

recombined bamboo; bleaching; peroxide; whiteness; color

S718.9;TQ351

A

1673-923X(2014)01-0120-05

2013-06-10

湖南省重大科技专项“竹材深加工关键技术研究与示范”(2011FJ1006)

柴 媛(1990-),女,内蒙古人,硕士研究生,研究方向:木材干燥与木材改性;E-mail:570547424@qq.com

李贤军(1969-),男,湖南常德人,教授,博士,主要从事生物质复合材料方面的研究;E-mail:lxjmu@163.com

[本文编校:谢荣秀]