纯氧氧化法制备草甘膦装置工艺危险性分析

罗 智 张 颖 柴 巍

(四川省化工设计院,四川成都,610015)

使用天然气为原料,最终制取草甘膦的工艺路线,是我国最常用的的草甘膦合成路线之一。

亚氨基二乙酸路线以天然气制取亚氨基二乙腈(IDAN),通过碱水解IDAN、酸化制得亚氨基二乙酸(IDA),IDA在酸性条件下与亚磷酸、甲醛合成双甘膦 (PMIDA),PMIDA被氧化生成草甘膦(GLY)。

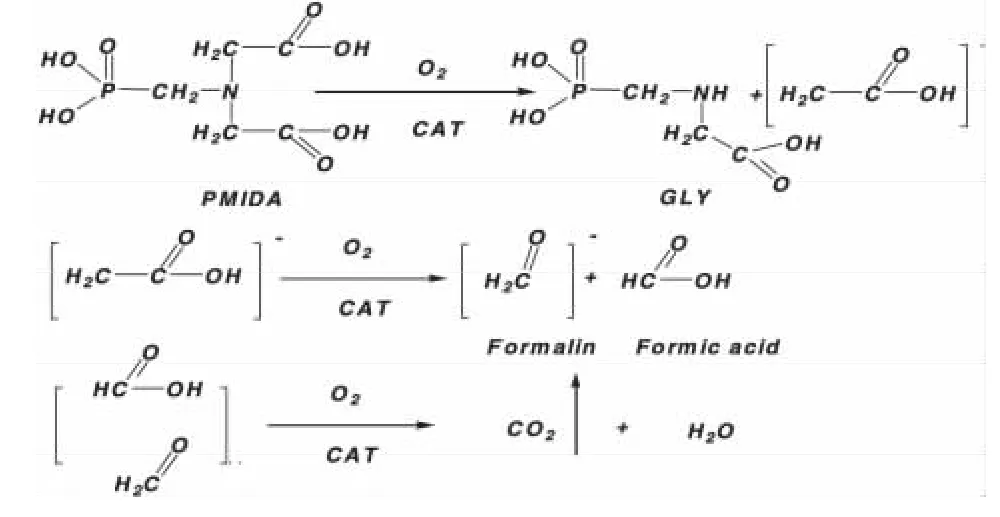

其中,氧化反应方程式如图1。

图1 氧化反应方程式

反应产物除草甘膦外,还有二氧化碳,水、甲醛、甲酸及少量氨甲基磷酸。

双甘膦(PMIDA)被氧化制备草甘膦产品过程中,可使用的氧化剂包括双氧水、压缩空气、纯氧等。

其中双氧水氧化法因产品收率较低、质量较低、工艺不稳定、母液成分复杂难以循环使用,废水量大,环保处理压力大等原因已逐步被淘汰,目前,国内新建草甘膦装置均采用空气氧化法或纯氧氧化法。

本文以四川某企业新建装置为例,对氧气氧化双甘膦制备草甘膦装置的工艺危险性进行分析,并提出工艺设计需要采取的安全措施。

1 工艺流程简述

在配料釜中配置指定浓度的双甘膦和催化剂混合悬浊液并转移至氧化釜,以低压蒸汽通入反应釜夹套内将反应体系升温后,通入氧气将双甘膦氧化成草甘膦(见氧化原理反应式)。反应过程中放热较为缓和,以氧气流量及半管夹套中的循环水流量控制反应温度。反应结束后,趁热将催化剂与反应溶液分离。反应溶液通过冷却、结晶技术手段,得到草甘膦固体。含有少量草甘膦的母液经外管输送至界区外进行膜分离后处理。

反应所需氧气来自氧气站。氧气站采用1台50m3立式液氧储罐中储存液氧,经过空温式汽化器汽化为氧气后,经外管管道输送至氧化釜使用。

2 物料危险性分析

本项目所有原料及其产物均不涉及国家安全监管总局规定的首批及第二批重点监管危险化学品,不涉及剧毒化学品及易制毒品。

根据《危险化学品目录》(2002年)的规定,本项目涉及的原料中属于危险化学品的有:氧。氧气危编号为22022,危险化学品分类为氧化性气体。氧气是易燃物、可燃物燃烧爆炸的基本要素之一,能氧化大多数活性物质。与易燃物(如乙炔、甲烷等)形成有爆炸性的混合物。常压下当氧的浓度超过40%时可能发生人员氧中毒。

本项目氧化反应产生的二氧化碳属于危险化学品,但危害性相对较小。

3 重大危险源辨识

3.1 根据《危险化学品重大危险源辨识》辨识

根据《危险化学品重大危险源辨识》(GB18218-2009)的规定,液氧临界量为200吨。本项目氧气站液氧储存于1个50m3液氧储罐,以液氧密度为1140kg/m3,装填系数0.9计,液氧储罐最大储存量为51.3吨。

对本项目进行重大危险源辨识,其辨识结果如表1。

表1 危险物质的量及危险源辨识结果

根据以上辨识可知,本项目氧气站液氧储罐不构成危险化学品重大危险源。

3.2 根据《关于开展重大危险源监督管理工作的指导意见》辨识

根据《关于开展重大危险源监督管理工作的指导意见》(安监管协调字[2004]56号)对本项目辨识结果如下:

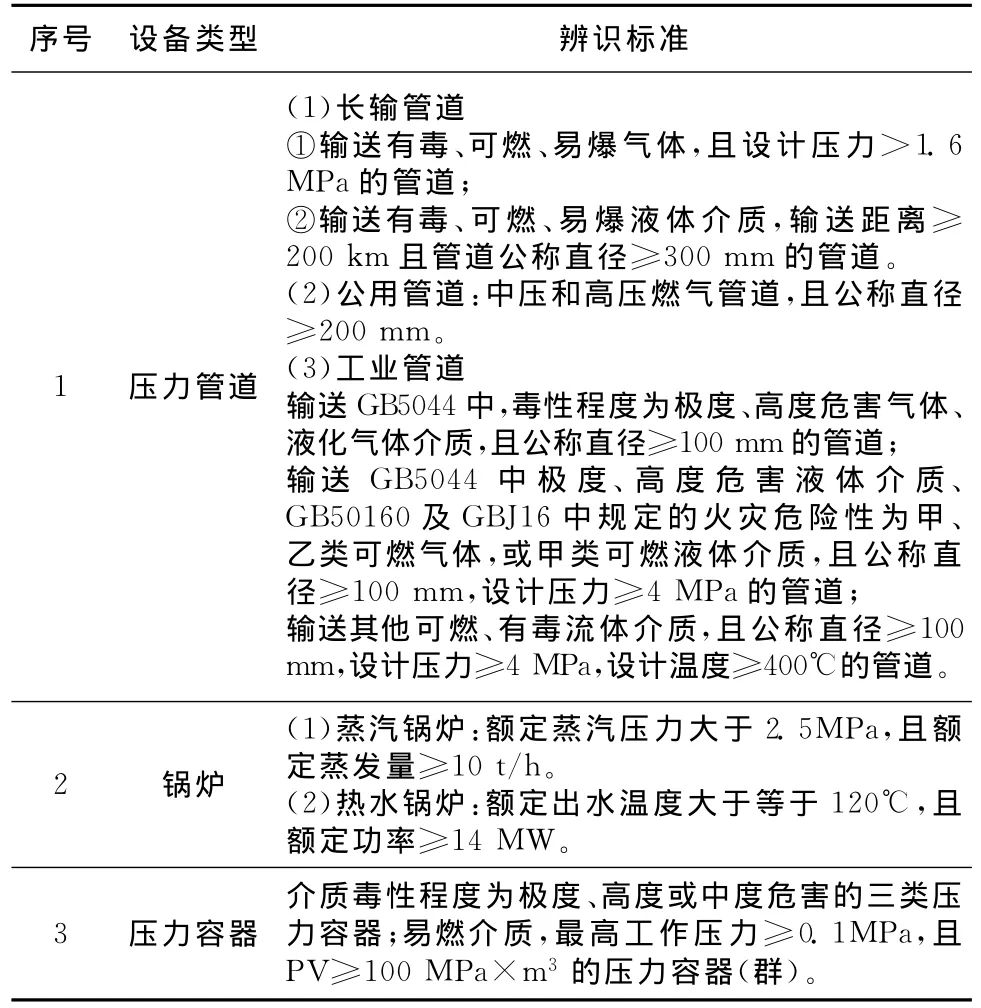

56号文中重大危险源设备设施辨识标准见表2。

表2 重大危险源设备设施辨识标准

3.2.1 液氧储罐

液氧为乙类氧化性介质,本项目1台液氧储罐容积V=50m3,最高工作压力P=1.7MPa,PV=85<100MPa×m3,故本项目液氧储罐也不属于56号文所规定重大危险源申报范围的压力容器(群)。

3.2.2 氧化反应釜

本项目氧化反应中介质主要为双甘膦、氧气、活性炭催化剂、水等,不含极度、高度或中度危害的介质或可燃介质,故不属于56号文所规定重大危险源申报范围的压力容器(群)。

3.2.3 外管系统

本项目外管系统输送氧气,属于氧化性气体,不涉及可燃或有毒介质,故不属于56号文所规定重大危险源申报范围的压力管道。

3.3 项目自身重大危险源判别结果

综上,本项目氧气站液氧储罐、外管系统、氧化釜(群)均不构成危险化学品重大危险源,也不属于56号文所规定重大危险源申报范围的压力容器(群)。

3.4 重大危险源综合判别结果

本项目在该企业现有厂区预留场地中建设,与已建成的原有草甘膦项目距离小于500m,根据有关规定,应作为一个整体进行危险化学品重大危险源辨识及分级。

该公司原有项目使用、储存的黄磷、氯、双氧水、氯化氢已构成重大危险源。故本项目本身虽不构成重大危险源,也应纳入该公司现有重大危险源管理体系。

4 危险工艺分析

根据《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三[2009]116号)及《关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知》(安监总管三[2013]3号)进行辨识,氧化反应为首批重点监管的危险化工工艺。

氧化反应的工艺危险特点为:

(1)反应原料及产品具有燃爆危险性。

(2)反应气相组成容易达到爆炸极限,具有闪爆危险。

(3)部分氧化剂具有燃爆危险性,如氯酸钾,高锰酸钾、铬酸酐等都属于氧化剂,如遇高温或受撞击、摩擦以及与有机物、酸类接触,皆能引起火灾爆炸。

(4)产物中易生成过氧化物,化学稳定性差,受高温、摩擦或撞击作用易分解、燃烧或爆炸。

对照116文,对本项目双甘膦氧化制草甘膦的反应分析如下:

(1)本项目反应原料双甘膦及产品草甘膦均为含磷类难燃固体,不具有燃爆危险性。

(2)本项目氧化剂为氧气,与氯酸钾,高锰酸钾、铬酸酐等相比,性质较为温和。

(3)本项目氧化反应除了产品草甘膦外,其余产物分别是二氧化碳(全氧化)、甲醛(不完全氧化)、甲酸(不完全氧化)和水。如发生过度氧化,可产生氨甲膦酸(草甘膦进一步降解),不会生成过氧化物。

综上,按照反应原理和实际结果分析,本项目双甘膦(PMIDA)氧化反应制草甘膦(Gly),虽然是氧化类反应,但因不具备《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三[2009]116号)所列氧化反应的工艺危险特点,所以可以认为本项目氧化反应不属于首批重点监管的危险化工工艺。

5 项目危险性分析

5.1 高温烫伤

高温烫伤是指高温蒸汽、高温物体烫伤。高温烫伤属于热损伤,是体表部分接触足够高温的干热或湿热所引起的局部和全身反应。本装置生产过程中产生高温的设备主要是氧化釜使用的低压蒸汽(0.6~0.8MPa)输送管道等存在高温的设备、管道,其次是各种高速运转设备的高温部件、长期运转致使温度升高的机械部件、检修时的电焊作业等部位及场所,作业人员在检修巡查或操作过程中均有造成意外灼伤的可能。

5.2 物理性爆炸

本项目中的压力容器主要是液氧储罐、氧化釜和压缩空气储罐,压力管道主要是蒸汽管道、氧气管道、压缩空气(仪表用)管道和工艺介质管道。若设备有缺陷或操作不当造成超温、超压,有发生物理性爆炸的危险。

5.3 高处坠落危害

本装置设置的梯子、操作平台若其防护设施不当或损坏,在操作、检修、装卸过程中,可能造成操作人员高处坠落危害。

5.4 机械伤害

项目中设有机泵等为转动设备,若其防护设施不当或损坏,可能对操作人员造成机械伤害。

5.5 触电危害

本装置使用的电气设备、照明设施等若接地保护不良、线路老化、破损、腐蚀等原因,均可能导致人员触电事故。

6 工艺安全措施

本项目存在的主要危险包括烫伤、物理性爆炸,次要危害包括高处坠落、机械伤害、触电危害等。

根据上述分析,本项目工艺设计应该采取以下安全措施:

6.1 氧气、蒸汽等具有危险性的介质采取密闭化输送方式,以防止泄漏、提高装置的本质安全性。

6.2 压力管道设计严格按照《工业金属管道设计规范》(GB50136-2008)、《压力管道规范——工业管道》(GB/T20801 1~6-2006)、《压力管道安全技术监察规程》(TSGD0001-2009)等标准规范的要求进行,并设置安全阀等必要的安全附件以及测温、测压等自控检测点,以保证安全运行。

6.3 热母液等腐蚀性较强的介质选用0Cr17Ni12Mo2(316L)材质,防止设备及管道腐蚀。

6.4 液氧储罐和氧化釜等与液氧或氧气接触的设备、管道的组成件应彻底除锈并按照HG20202-2000要求进行脱脂,脱脂后的的部件应立即采用氮气吹净并封闭。

6.5 液氧储槽以真空夹层作为隔热层,可以有效地防止气温升高、阳光照射等引起的储罐内液体温度升高。

6.6 液氧低温管道均使用双层聚氨酯/双层玛蹄脂或泡沫玻璃作为隔热材料,并使用彩钢板作为保护层。

6.7 液氧汽化器出口设置压力检测报警点、汽化器出口温度检测报警点(联锁),液氧储罐配组合仪表一套,以检测储罐的温度、压力等参数。

6.8 传动设备设置安全锁闭设施。所有传动设备与电动机连接处都设置有防护罩或防护屏。

6.9 高温设备、管道设置复合硅酸盐毡保温隔热材料(标准型卷毡材),减少热量散失并防止人员灼烫。

6.10 为了使装置能长周期可靠运行,采用DCS控制系统对装置的重要工艺参数进行集中监测、控制及安全联锁保护。自动化水平达到能在控制室内通过DCS操作站对装置进行集中监控,完成装置的正常启、停的运行监视、操作及故障处理,对重要的工艺参数设置、PID调节回路、安全联锁系统的操作监控及报警,提高工艺过程的可操作性和安全保护能力。

(1)本项目设置有温度报警回路、压力报警回路、流量报警回路、液位报警回路等。最重要的安全报警回路包括氧化釜出口气相压力高报警、氧化釜温度高报警等。

(2)本项目设有压力调节回路、温度调节、流量调节等。其中最重要的安全调节回路包括氧化釜出口气相压力调节、氧气进气量调节。

(3)本项目设置了必要的安全联锁回路,用于工艺系统的安全生产保护与事故状态处理,保证在工艺参数异常或意外事故状态下,将整个工艺装置安全隔离。

(4)氧化釜超温、超压联锁保护。

当氧化釜温度或压力超限时,切断氧气进料阀,氧化釜出口气相压力调节阀全开。

(5)氧化釜裙座区域氧气浓度超高联锁保护。

当氧化釜裙座区域氧气浓度超高时,切断氧气进料阀,启动厂房事故通风风机。

(6)氧化釜尾气氧气浓度异常联锁保护。

当氧化釜尾气氧气浓度超高或超低时,切断氧气进料阀,启动厂房事故通风风机。

6.11 液氧储罐配有两个的独立安全阀。氧化釜冷凝器等处设置安全阀。如发生系统超压,安全阀将自动起跳,排放出的气相介质由卧式废气处理装置处理后排放。

7 结论

该装置存在氧气等危险化学品以及高温烫伤、物理性爆炸等危险因素。在设计过程中,工艺专业设计人员应与自控、电气、总图等专业人员充分配合,充分考虑各种安全措施,以避免发生安全生产事故,保证投产后操作人员及生产设施安全。

[1]GB18218-2009,危险化学品重大危险源辨识[S].

[2]GB50136-2008,工业金属管道设计规范[S].

[3]GB/T20801.1~6-2006,压力管道规范 工业管道[S].

[4]TSGD0001-2009,压力管道安全技术监察规程[S].

[5]HG20202-2000,脱脂工程施工及验收规范[S].

[6]国家安全生产监督管理局公告2003年第1号.危险化学品目录[Z].北京:国家安全生产监督管理总局,2002.

[7]安监管协调字[2004]56号.关于开展重大危险源监督管理工作的指导意见[Z].北京:国家安全生产监督管理总局,2004.

[8]安监总管三[2009]116号.关于公布首批重点监管的危险化工工艺目录的通知[Z].北京:国家安全生产监督管理总局,2009.

[9]安监总管三[2013]3号.关于公布第二批重点监管危险化工工艺目录和调整首批重点监管危险化工工艺中部分典型工艺的通知[Z].北京:国家安全生产监督管理总局,2013.