JN60-6型焦炉铁件冷态安装及热态分析

徐 芹 王 建

(1.包头钢铁职业技术学院,内蒙古包头,014010;2.包钢稀土钢板材公司,内蒙古包头,014010)

1 前言

近几年来,国内外焦炉大型化是焦炉发展的标志。不断提高6m焦炉的建造质量,为焦炉正常生产提供保障,要从焦炉的基础建设着手,将问题解决在投产前。包钢焦化厂从2004年至2007年共建造了7#-10#四座6米焦炉,为包钢实现1000万吨钢铁计划打下了坚实的基础,尤其是9#、10#两座焦炉同时开工,同时进行烘炉,同时达产,开创了包钢焦炉基建历史的先河,铁件安装也成为焦炉质量及整个工程质量的关键,同时在安装过程中积累的宝贵经验,为今后JN60-6型焦炉的铁件安装工作提供了理论保障。

2 护炉铁件的定义及重要性

护炉铁件包括炉柱、弹簧、纵拉条、横拉条、保护板、炉门框等。焦炉是由各种形状的耐火砖砌成的,耐火砖长期处于高温中,由于焦炉炉温波动以及气候条件的变化,耐火砖砌体会产生热胀冷缩的现象。在热胀冷缩的过程中,有的砖缝经受不了这些缩胀产生的应力便会拉开,这时,如果有些灰渣和荒煤气通过裂缝向燃烧室窜漏过程中受热分解生成的石墨的物体沉积在拉开的灰缝内,在炉体温度升高而膨胀时,灰缝就再也不能还原到以前的状态了。反复缩胀,便会使砌体松动或损坏。此外,焦炉经常受到开、闭炉门和推焦等机械的撞击,也会导致焦炉砌体的松散变形而失去应有的严密性,削弱砌体的结构强度。因为上述原因,焦炉必须设置铁件,铁件的安装质量自然成为整个工程的关键。

3 铁件的安装

3.1 铁件安装前的预组装

由于炉框和保护板的重量达到4吨多,并且还在高空作业,安装难度大,同时安装尺寸要求误差小,所以安装前的预组装是非常有必要的,所谓的预组装是在安装前制作一组平台,将保护板、炉门框按照出厂的编号依次组合在一起,用塞尺、角尺、卷尺等工具进行测绘,记录相关数据,通过预组装数据分析会发现很多问题,如:正面错台(设计要求不大于2mm),上下错台(设计要求不大于2mm),顶头缝间隙(设计要求5-12mm),保护板中心距离等达不到安装要求,一旦将这些不符合要求的设备安装上去,不但影响安装质量,而且会给今后的焦炉生产带来隐患,增大处理的难度。因此预组装是铁件安装必不可少的一道程序。

3.2 大、小弹簧压力的确定

对于大小弹簧,应先进行外观检查,检查是否光洁,有无疵点、裂纹、折叠、窝孔等缺陷。其承托面应与中心线垂直,否则安装时易产生偏斜。每一个弹簧必须有编号牌以及制造厂出示的压力试验记录。弹簧在制造厂对每个弹簧做压力试验时就派人跟踪检查。运到施工现场后,必要时对每种弹簧抽查10%做压力试验,以检查该批产品的质量。若有一件不合格,则应再抽查20%,若再有一件不合格,则应逐个检测验收。

抽样试验方法:用允许极限负荷连续压缩3次,撤负荷后高度与原高度相比小于2㎜为合格。逐渐加大负荷,测量各负荷下的压下量是否符合规定[1]。

小弹簧顶丝长度与弹簧编组有关,必须测量每个顶丝总长和丝扣长度,将公差相同的堆放在一起。同时应检查顶丝是否有测量孔,丝扣是否完整。对小弹簧支座,应检查其垂直度和焊接情况,不准有焊瘤,否则弹簧加压时会产生偏斜。检查小弹簧支座和顶丝与钢柱孔洞的配合尺寸。对大小弹簧应编组,便于在烘炉及生产过程中管理。

弹簧编组原则:

大弹簧组:将自由高度差为5㎜的大小弹簧编在一起,因为其压板凸台高度为5㎜,所以大小弹簧同时受压,将这部分弹簧组内在常用工作负荷下高度相同的编为一组。

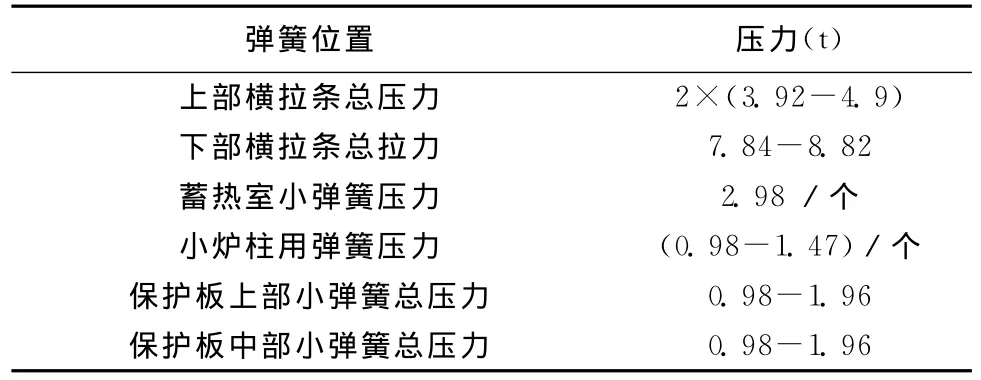

小弹簧:将弹簧高度相同与顶丝长度相等的编为一组。9#、10#焦炉大小弹簧的确认是根据表1进行确定的。

表1 弹簧加压吨位

3.3 保护板、炉柱、纵横拉条及炉门框的安装

3.3.1 保护板、炉柱、纵横拉条安装

保护板在安装之前把石棉绳粘接在保护板背面的石棉绳沟槽内,并用木槌将石棉绳敲实,石棉绳设计尺寸为30mm,9#、10#焦炉采用32mm的石棉绳,可以产生更好的效果,粘接石棉绳时重点是两个接口连接处,必须保证石棉绳夯实,严密。保护板加压的方式采用临时拉条,首先将预先做好的临时压紧装置在保护板的上、中、下三点设置好,在焦侧用6台千斤顶施压。施压过程要均匀,加压至保护板与炉肩间隙为6—15mm。其次进行本组炉柱的调整,将炉柱的中心、标高调整好后,把上部拉条压紧装置在焦侧固定好,用1台千斤顶施压,下部横拉条也同时加压,加压到规定的吨位后,拧紧上部横拉条的螺母;最后将炉柱内压紧保护板的小弹簧装置按要求压到设计吨位,到此为止,本组保护板、炉柱的安装调整完毕。调整完的保护板不得突出炉肩,且两侧间隙要均匀。然而安装过程中避免不了安装不到位,需要重新安装的情况,如需重新安装,必须将石棉绳全部重新换掉,否则会影响到以后炉体的严密性。

3.3.2 炉门框安装调整

粘贴完石棉绳的炉门框,从上部吊起,将炉门框背面的凸台对准保护板上的凸台进行安装,并注意将保护板上高5mm的凸台和炉门框上高5mm的凸台靠严,且防止各个凸台接触面压住内圈石棉绳[2]。

装钩头螺栓由下而上,先安装2#及8#钩头螺栓,再安装中部5#钩头螺栓,临时固定。钩头螺栓要与炉门框垂直,要检查其与保护板上固定的卡板是否钩好。炉门框安装后要完成磨板的安装。

调整炉门框的标高及水平,将钩头螺栓的螺母稍加松开,在炉门框上部挂钩挂上钢丝绳:用倒链调整,使其刻印与炭化室底实际标高吻合,允许偏差±1mm,超差时必须采用磨光机处理。炉门用的左右托辊座标高偏差0.5mm.调整炉门框偏斜,在炉门框上部中心刻印处挂线坠进行调整,上、下部中心偏差为±4mm,调整炉门框使其不得突出保护板,上下宽度一致,同时测量炉框的五炉距。

调整完的炉门框有两种加压方法:一是用临时拉条及槽钢梁在上中下三个位置压紧,安装其余钩头螺栓,按照施工图的加压高度拧紧。拧紧时用施工图所规定的量规检查,使其符合规定加压高度。二是不采用临时拉条及槽钢梁,用弹簧套筒对称均匀紧固后,再用蝶型弹簧置换弹簧套筒。两者相比,后者加压均匀,操作简单、省时,并且不需要临时拉条及槽钢梁,节省材料。压紧蝶形弹簧结束后,将整圈石棉绳均匀夯实。在夯石棉绳时,按石棉绳沟槽及石棉绳规格制作合适的竹楔子进行夯打,并防止打坏石棉绳,检查合格后,抹上精矿粉。

3.3.3 炉柱安装

(1)炉柱在运输过程中,为了不增加其弯曲变形,在炉柱下垫以道木,至少三处,并将其垫水平。

(2)炉柱就位时先逐个测量基础小牛腿标高,并做记录,然后用垫板调整标高,允许偏差为±1mm,并在垫板上面涂以黄干油,以利于炉柱滑动,且炉柱底部防升滑板确保100mm滑动距离。

(3)在立起炉柱之前,应将蓄热室保护板用铁丝绑在炉柱上。炉柱吊装时,也要注意其弯曲变形的增加。在立起炉柱之后调正中心,使炉柱中心与保护板、燃烧室中心吻合,允许偏差为±3mm。调正后穿上横拉条和弹簧,加压固定。在弹簧加压前须将蓄热室及斜道处保护板与炉柱连接铁丝脱开。炉柱加压后,拆下门形卡子及临时拉条。

(4)炉柱调正后,再测一遍调整后炉柱的曲度,测定后的数据仔细记录入表。

(5)炉柱安装检测项目有:五炉距、炉柱与保护板上下凸台的贴靠情况、炉柱的弯曲度和倾斜度、炉柱的顶面标高等。

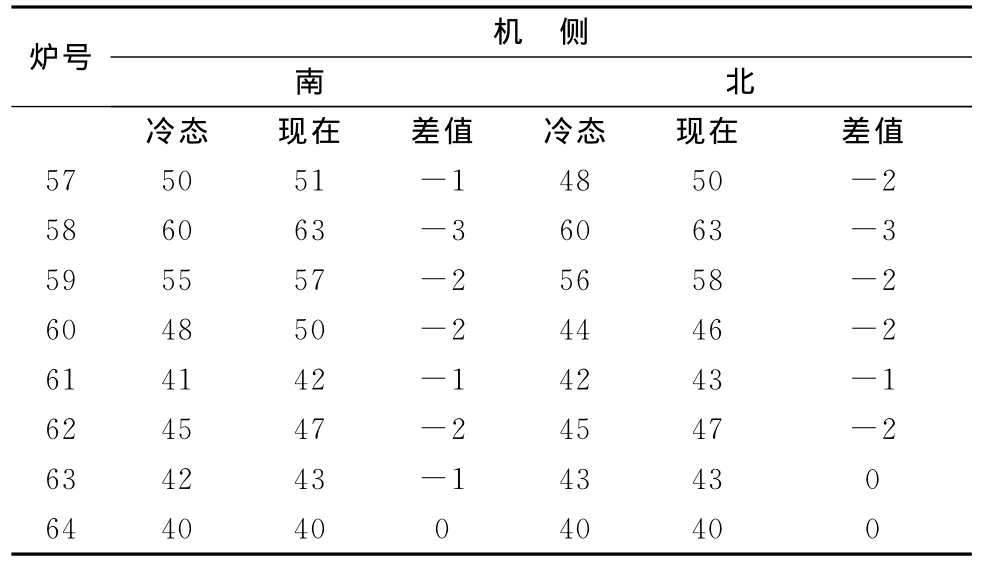

4 烘炉过程中铁件的热态分析

烘炉期间护炉铁件需要监测的项目包括炉柱曲度的测量,通过“三线”法测定[3]。大、小弹簧负荷的测量,通过测量数据分析,调整大小弹簧的负荷。炉柱与保护板间隙的检查,在9#、10#焦炉烘炉期间,实际调节过程中发现10#焦炉五线小弹簧(斜道处)钢柱与护板间的间隙偏大,并且有增大的趋势,通过对数据的对比分析发现,最初的弹簧负荷选择不合理,导致炉柱传导的力没有传递给炉体,从而在受力点处出现间隙,对炉柱曲度影响很大,经过调整弹簧负荷处理后,炉柱曲度恢复到正常状态,处理前后机侧炉柱与小保护板间隙的数据对比如表2和表3。

表2 处理前:10号焦炉炉柱与小保护板间隙

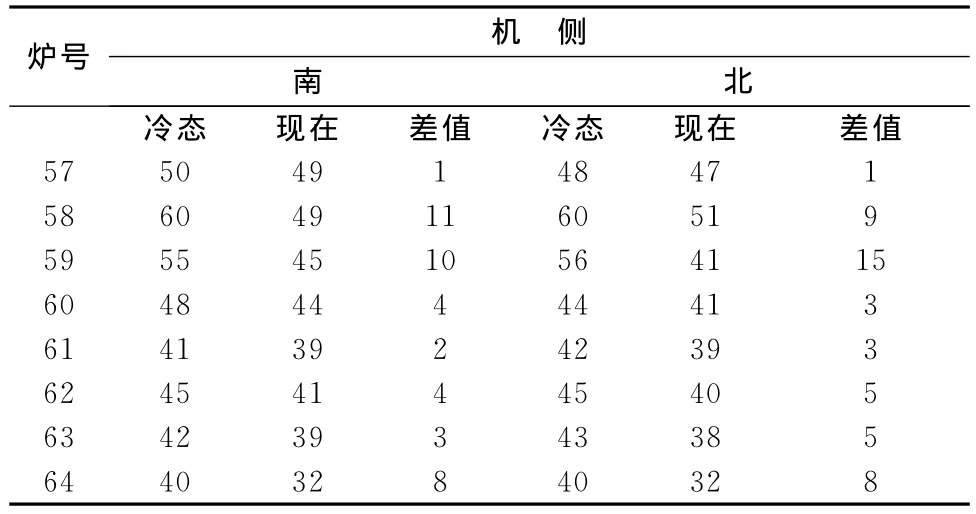

通过对炉柱曲度的测量计算,曲度均恢复到正常范围内。

5 总结分析

(1)铁件安装过程要求严格,每个环节紧紧相扣,只有抓住每个环节的重点,才能保证质量,完成安装任务,最终建成一座优质焦炉。

(2)选择弹簧的吨位一方面要有科学的根据以及设计单位的理论数据引导,另一方面,还要根据以往的实际经验,现场的实际情况来决定,不要一味的追求理论结果。

表3 处理后:10号焦炉炉柱与小保护板间隙

(3)铁件安装一方面要按照图纸施工,另一方面,要不断在生产中总结铁件方面遇到的问题,避免下一次铁件安装相同问题的再次发生。

6 结束语

包钢焦化厂9#、10#焦炉现已稳定运行,并且均已达产。但是在生产过程中,炉框、护板冒烟的现象也有发生,这些问题的产生大部分是铁件安装的问题。虽然不会影响焦炉的正常生产,但为安全生产留下了隐患,因此在保证安全生产的同时,还要发现问题及时解决,做好生产后的消缺工作,进而保证焦炉稳定运行。

[1]6m焦炉炼焦工艺设备安装规程.鞍山焦耐院,2008.

[2]郑文化,于振东,蔡承祐,等.焦炉砌筑安装与开工.沈阳:辽宁科学技术出版社,2004,102~120.

[3]潘立慧,魏松波.炼焦技术问答[M].北京:冶金工业出版社,2007.203~215.