硫黄回收炉类设备耐火衬里失效原因浅析

唐 昕 彭 宛 周 蓉 缪 晖

0 前言

硫黄回收是天然气处理工艺过程中将脱硫单元附属生成的酸气回收制成硫黄的单元。 天然气经脱硫单元出来的酸气主要含有H2S、CO2、H2O 及少量烃类等, 为满足环境保护要求,应全部回收其中的H2S,并转化为元素S8。

克劳斯硫黄回收法是目前广泛使用的硫回收法,它是热反应和催化制硫的一种工艺方法。 再热炉、尾气焚烧炉等高温燃烧设备是硫黄回收单元的重要设备, 直接关系到整个工程的投产和安全运行。 经理论计算,炉内燃烧区域温度可达2 050 ℃,炉壁的耐火衬里常被高温破坏[1]。因此耐火衬里的质量成为设备安全运行的关键,其设计通常对耐火衬里材料的理化性能指标(如耐火度、荷重软化温度、耐压/抗折强度等)要求很高。

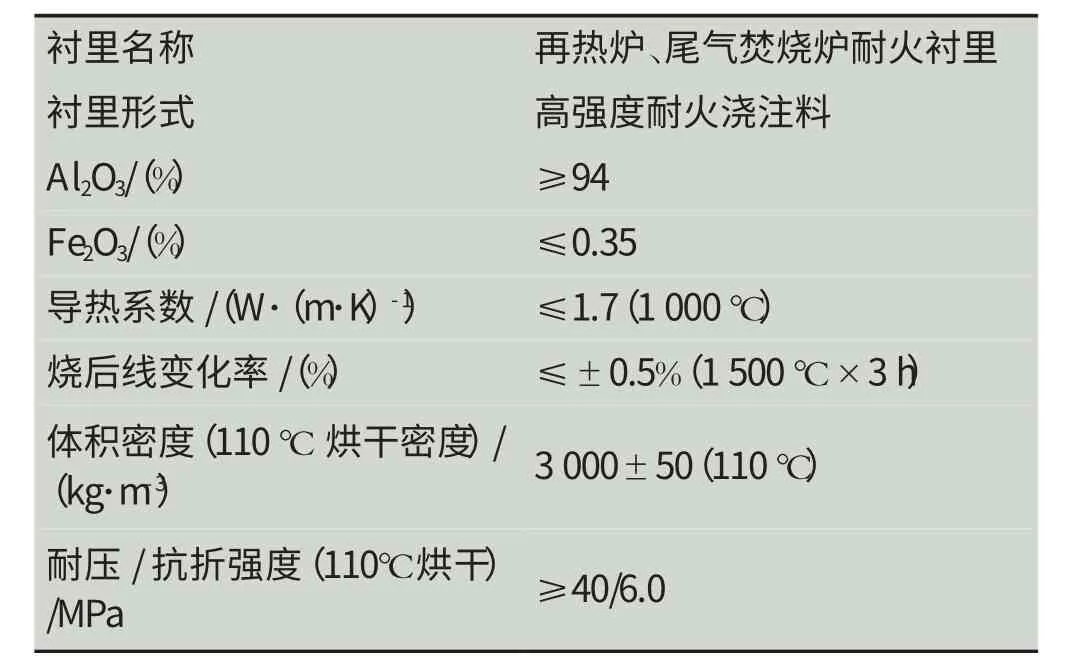

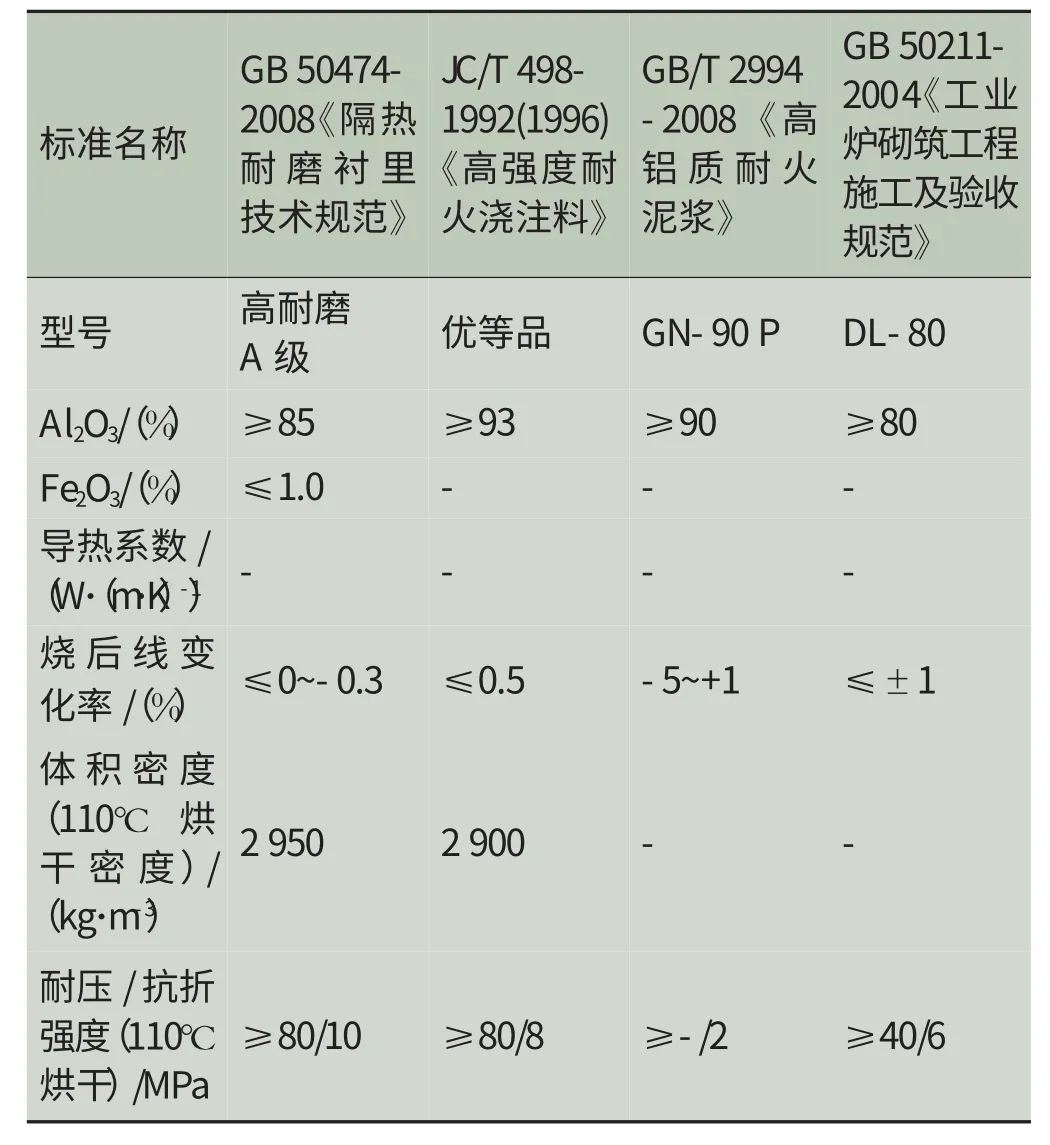

表1 国外某重点工程的再热炉、尾气焚烧炉耐火衬里材料技术要求

1 试验对比

国外某重点工程的再热炉、尾气焚烧炉耐火衬里材料的技术要求见表1,其参考标准为GB 50474-2008《隔热耐磨衬里技术规范》[2]、JC/T 498-1992(1996)《高强度耐火浇注料》[3]和GB/T 2994-2008《高铝质耐火泥浆》[4]等。

1.1 目测

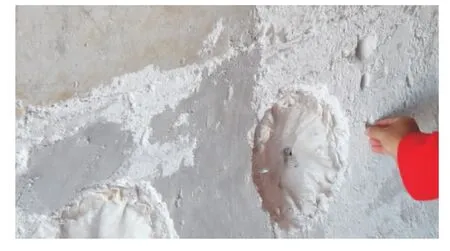

图1 目测重质料品牌一拆模前表面质量

现场采用某浇注料(下称品牌一)浇注的再热炉、尾气焚烧炉的耐火衬里。2012 年9 月5 日开始浇注,6 日完成,8 日拆模, 拆模后外观检查底部出现较大的孔洞,表面质量较差, 未达到设计要求和引证的标准规范的规定,需修补,拆模前后耐火衬里目测情况见图1、2。 部分衬里表面结构疏松,用手就可剥落,未形成强度,见图3。

图2 目测重质料品牌一拆模后表面质量

1.2 回弹仪测试

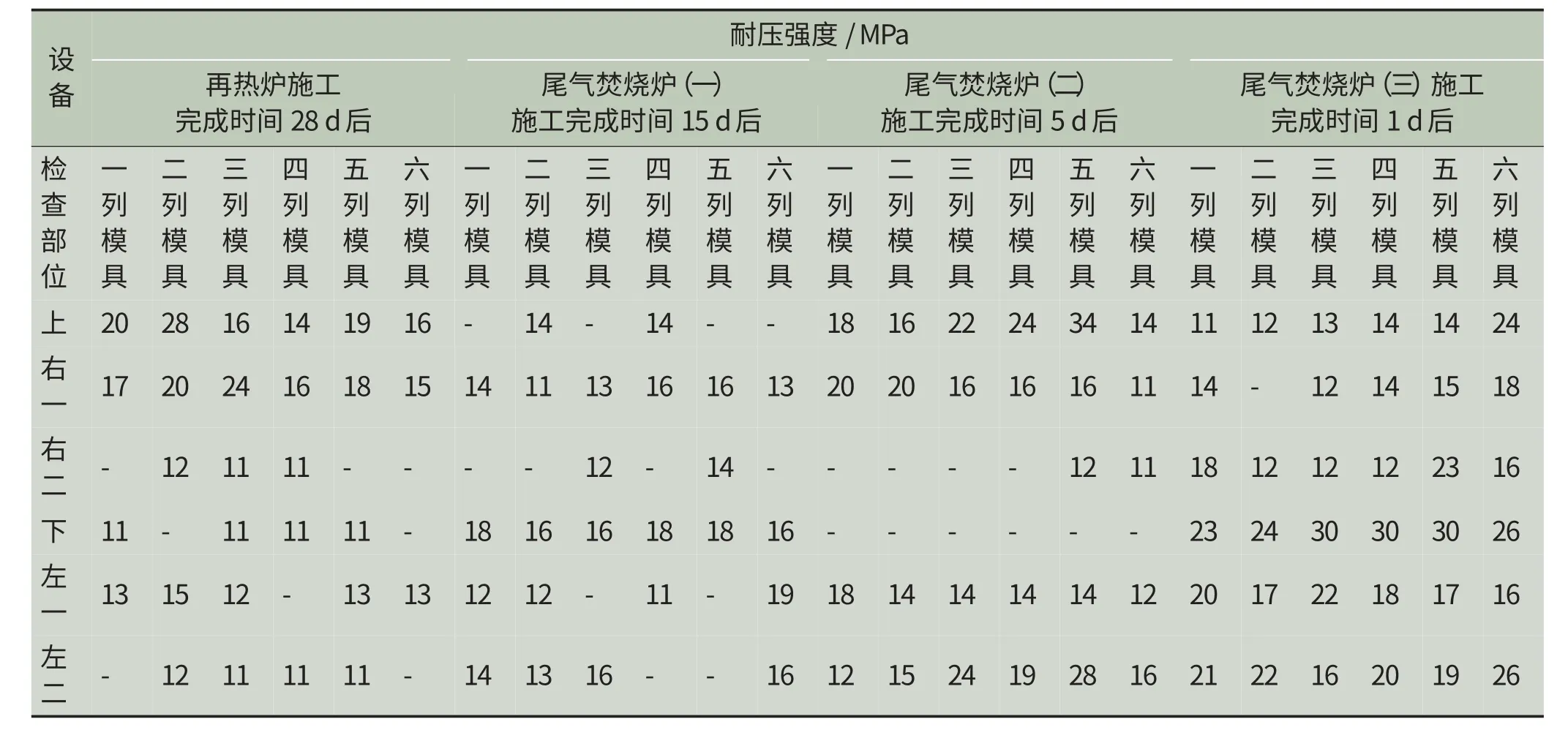

为查明原因,对现场采用品牌一已浇注的1 台再热炉和3 台尾气焚烧炉, 用ZC 3-W 型无线数字回弹仪进行了表面回弹测试,即混凝土耐压强度的无损检测。 在常温下对每台设备每列模具按上下左右的顺序进行测试,测试结果见表2。

图3 品牌一拆模后用手就可剥落

由表2 的数据可看出,耐火衬里的表面强度不均匀,技术要求中材料耐压强度为110 ℃烘干后大于40 MPa,但是由于材料表面耐压强度过低,即使烘干后强度有所增加,也不能达到要求的40 MPa。 故已浇注的4 台设备的耐火衬里不合格。

表2 再热炉和尾气焚烧炉耐火衬里表面耐压强度回弹仪测试结果表

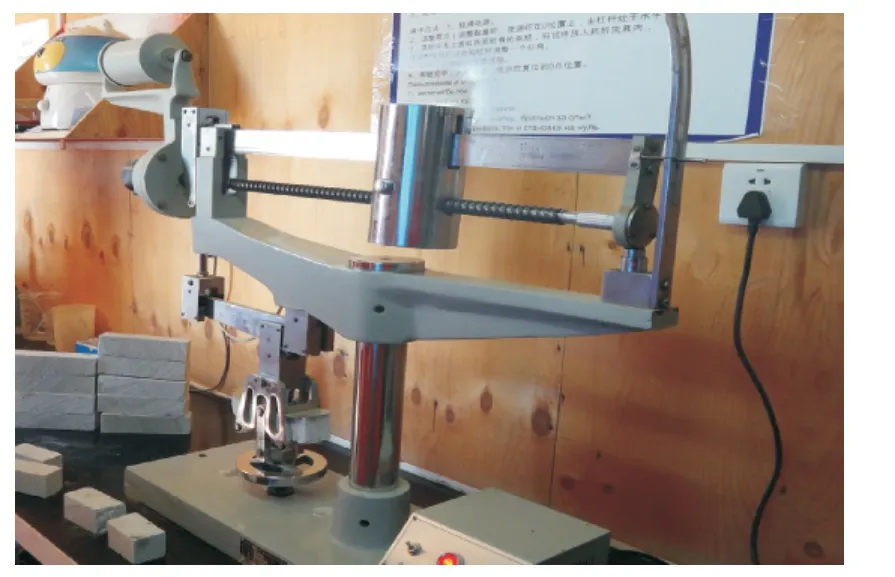

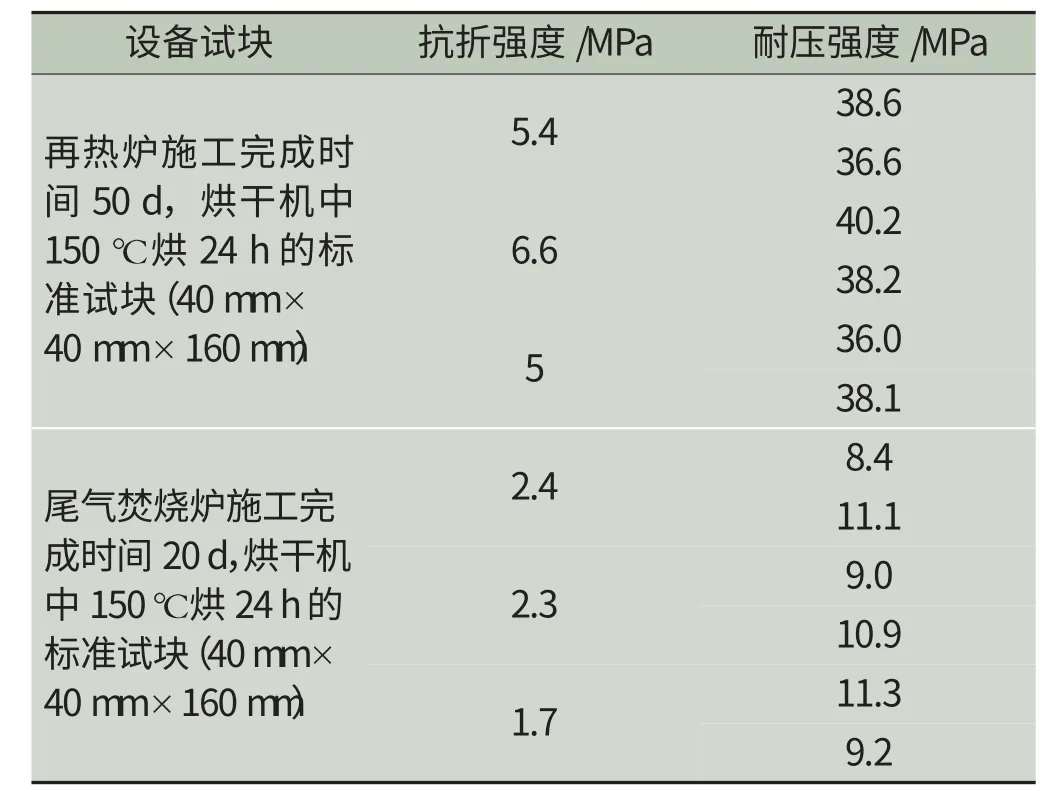

1.3 力学试验测试

将再热炉和尾气焚烧炉的施工标准试块 (40 mm×40 mm×160 mm)在烘干机中150 ℃烘24 h,并进行耐压/抗折强度试验。抗折实验机见图4,耐压试验机见图5。再热炉和尾气焚烧炉施工标准试块耐压/抗折强度见表3。

从表3 显示两组试块耐压/抗折强度差异较大,第一组好于现场回弹仪测试的结果,初步判断是施工制作过程中造成的差异,两组试块均不能满足技术要求中耐压/抗折强度大于40/6 MPa 的规定。

图4 抗折试验机

图5 耐压试验机

表3 再热炉和尾气焚烧炉施工标准试块耐压/抗折强度

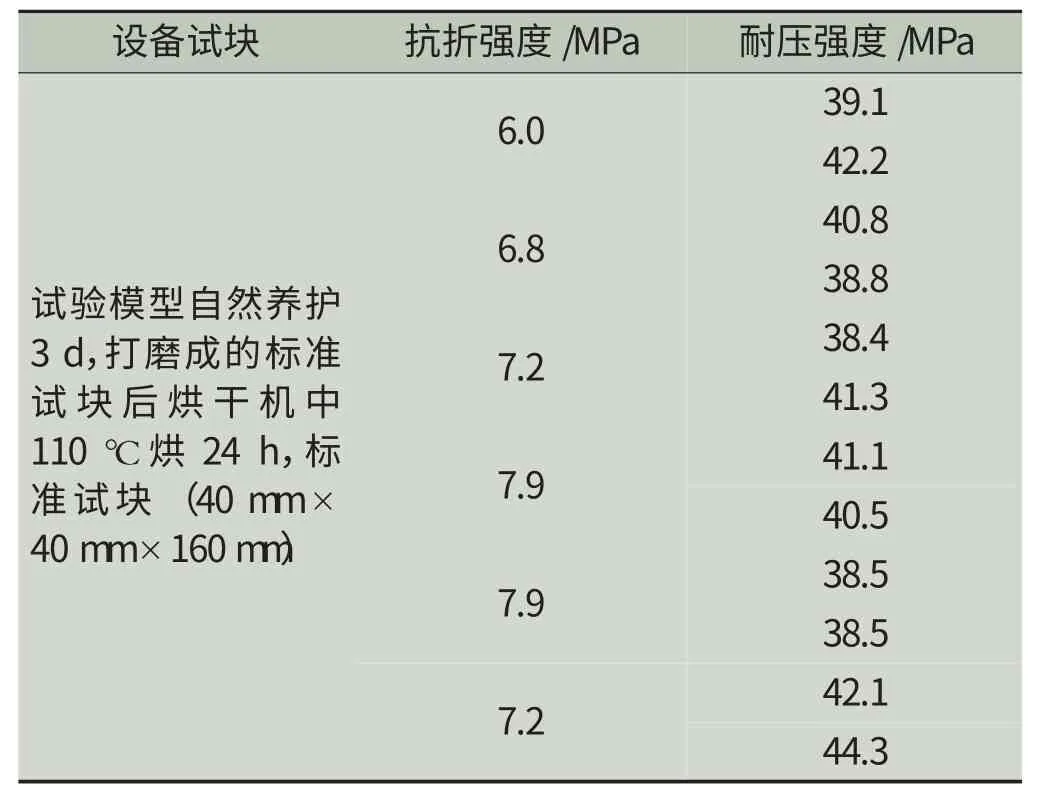

1.4 试验模型

现场采用品牌一的浇注料1∶1 制作了炉内耐火衬里模型,严格按照厂家的配方和制作工艺,在自然养护3 d后, 取样打磨成40 mm×40 mm×160 mm 的标准试块,烘干机中110 ℃烘24 h 后进行耐压/抗折试验。 制作的耐火衬里模型见图6。

图6 制作的耐火衬里模型

取出耐火衬里试验模型中制作的6 个标准试块进行耐压/抗折强度试验,试验结果见表4。 耐压强度平均40.45 MPa,抗折强度平均7.1 MPa,满足技术规格书中对耐压/抗折强度的要求。

表4 试验模型打磨成的标准试块烘干后耐压/抗折强度

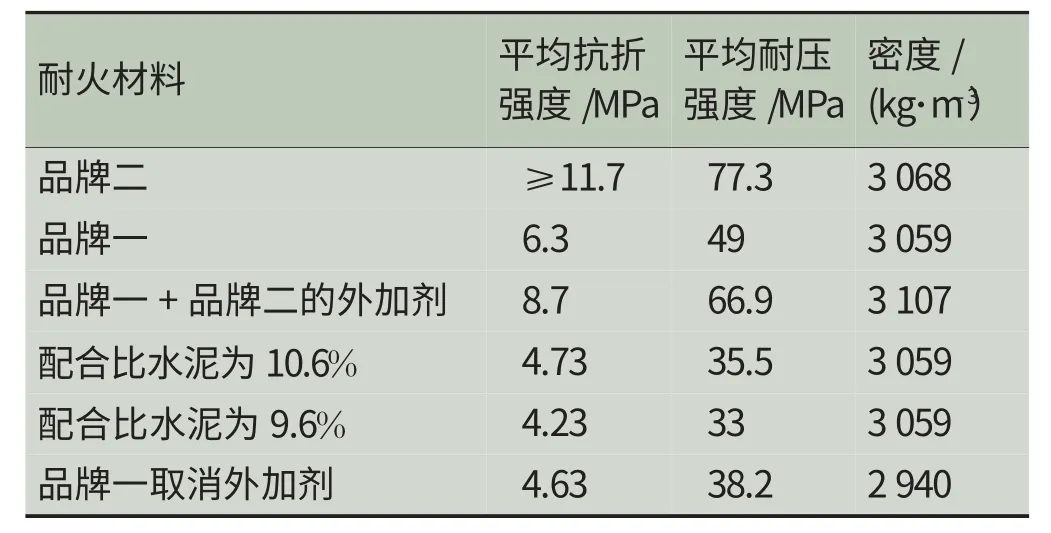

1.5 耐火衬里品牌比选

采用现场两种品牌的耐火浇注料进行常温耐压/抗折强度的比选,共进行6 组试验,自然养护3 d,烘干机中110 ℃烘24 h 常温耐压/抗折强度比较见表5。

表5 品牌测试烘干后耐压/抗折强度

由表5 检测结果可知,前三组满足技术规格书的要求,其中第一组数据中耐压/抗折强度数据明显好于其他组;后三组不能满足技术规格书的要求。

2 理论分析

a) 已浇注4 台设备的耐火衬里耐压/抗折强度均不合格,需重新浇注。

b) 炉内衬里分上、下侧分开施工,同一台设备浇注中总有一侧相对较好。

c)完全按品牌一的配方和施工要求制作的试验模型试块,从测试结果看满足技术规格书的要求。

d) 品牌二的浇注料110 ℃烘干的耐压/抗折强度的数据,满足技术规格书的要求。

e) 技术规格书引用标准和GB 50211-2004 《工业炉砌筑工程施工及验收规范》[5]中对耐火衬里的要求性能参数的对比见表6。

技术规格书中Al2O3含量为94%,110 ℃烘干的耐压强度40 MPa,抗折强度6 MPa,数值偏低,建议将来工程中炉类关键设备在保留其他参数不变的情况下,材料的耐压/抗折强度提高为60/8 MPa。

表6 各规范标准中对于耐火衬里性能参数对比

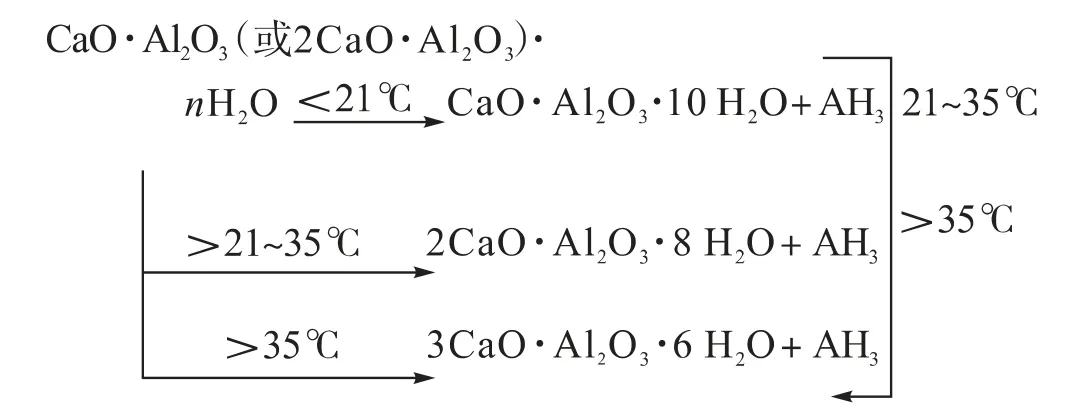

f) 对与水泥结合的浇注料在浇注、 养护过程中,由于铝酸盐水泥特性, 环境温度大于35 ℃可能会造成结合强度降低。

水泥和浇注料水化时生成的水化物随养护温度变化而不同,在养护温度21℃以下时生成水化物主要是CaO·Al2O3·10 H2O(CAH10)和铝胶(AH3),在养护温度21~35 ℃之间生成水化物主要是2 CaO·Al2O3·8 H2O (C2AH8)和铝胶(AH3),在养护温度35 ℃以上时生成水化物主要是3 CaO·Al2O3·6 H2O(C3AH6)和铝胶(AH3),见下式。

在常温下, 只有C3AH6是稳定水化物,CAH10和C2AH8均为亚稳定水化物,随着时间延长,温度升高,它们均转化为C3AH6, 这种转化会引起所结合的浇注料强度下降,其原因是:

CAH10和C2AH8为六方针状或片状水化物, 而C3AH6为立方粒状水化物,C3AH6结合强度不如CAH10和C2AH8;

CAH10、C2AH8和C3AH6的 真 密 度 分 别 为1.72、1.95、2.53 g/cm3,因此由CAH10和C2AH8转化为C3AH6时胶结物相中空隙率增大,胶结物的结合面积下降导致强度下降;

氧化铝凝胶(Al2O3·aq)转化为结晶时,会出现密度增大,所结合的浇注料空隙率增大,使结合强度下降。

3 结论

a)国外某重点工程选用的耐火衬里材料是高氧化铝浇注料。 根据理论分析可知,水泥浇注养护过程的温度条件是相当苛刻的,必须控制在小于35 ℃,在规范要求中,明确规定施工过程的温度为5~32 ℃。 国外沙漠地区夏季气温高,虽然在进行耐火衬里浇注施工采取了降温措施,但环境温度超过35 ℃甚至更高的情况较多, 时间也较长,导致浇注后自然养护期间耐火衬里强度下降。

b)现场环境温度明显下降,在无日照情况下温度低于30 ℃对浇注过程有利。

c)因水泥成型为放热反应,而热量对于水泥成型后的常温强度不利,制作新的模具(底部模具改小并留排气眼、制作预留孔模具等),在水泥成型后应迅速拆除模具对保证耐火衬里的强度也有利。

[1] 王 澎. H2S 对天然气处理设备的腐蚀及相应对策[J]. 天然气与石油,2010,28(2):34-36.Wang Peng. Corrosion of H2S on Natural Gas Processing Equipment and Corresponding Countermeasures [J]. Natural Gas and Oil,2010,28(2):34-36.

[2]GB 50474-2008,隔热耐磨衬里技术规范[S].GB 50474-2008, Technical Specification for Heat-insulation and Wear-resistant Linings[S].

[3]JC/T 498-1992(1996),高强度耐火浇注料[S].JC/T 498-1992 (1996), High-strength Casting Refractory[S].

[4]GB/T 2994-2008,高铝质耐火泥浆[S].GB/T 2994-2008,High Alumina Refractory Mortars [S].

[5]GB 50211-2004,工业炉砌筑工程施工及验收规范[S].GB 50211-2004,Specifications for Construction and Acceptance of Industrial Furnaces[S].