孔板流量计计量精度数值模拟研究

张兵强 高有兵 蒲 鹤

1.中国石油天然气集团公司西气东输管道分公司豫皖管理处,河南 郑州 450008;

2.国家安全生产监督管理总局化学品安全登记中心,山东 青岛 266071

0 前言

差压式流量计(DPF 流量计)由于其结构简单、操作方便、标准化程度较高而在天然气计量领域占据巨大的市场份额[1-2]。 DPF 流量计中最常用的则为孔板流量计。孔板流量计作为天然气行业最常用的计量仪表,其计量精度直接影响燃气销售公司的经济效益,特别对于销售量大的公司,由孔板流量计计量误差带来的经济损失更为严重。 因此,研究孔板流量计计量精度的影响因素,提高其计量精度,对天然气生产、销售行业有重大意义。

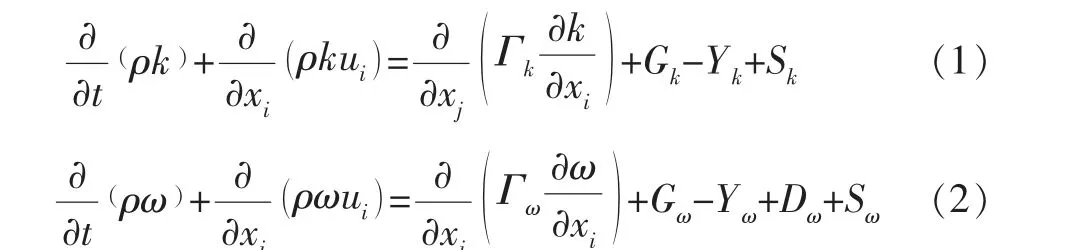

1 剪切应力运输(SST) k-ω 湍流模型

目前传统k -ε 湍流模型和重整化群(RNG)k-ε 湍流模型[3]只适用于压力边界条件较稳定的流场,但孔板流量计孔板前后压力梯度变化较大,这些常用湍流模型计算误差较大。 因此,采用剪切应力运输(SST)k-ω 湍流模型研究孔板流量计计量精度,以保证流场模拟的精度及可靠性。 SST k-ω 湍流模型和其他传统湍流模型一样采用了各向同性湍流的假定, 但对传统k -ε 湍流模型进行了修正,增加了正交发散项Dω和用户自定义Sk、Sω。修正后SST k-ω 湍流控制方程更适合于对流减压区的计算,增加的正交发散项使方程适用于近壁面和远壁面。

式中:Gk为层流速度梯度而产生的湍流动能;Gω为ω 方程;Γk、Γω分别为k、ω 的扩散率;Yk、Yω分别为k、ω 的扩散而产生的湍流, 其中k 为湍流动能,ω 为湍流频率;Dω为正交发散项;ρ 为天然气密度,kg/m3;Sk、Sω为用户自定义;i、j、k 为三维坐标,分别取值1、2、3。

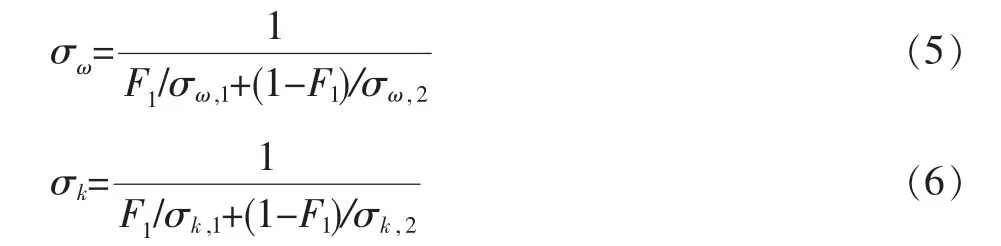

有效扩散项方程:

式中:σk、σω分别为k、ω 的湍流普朗特数[4];μ 为天然气黏度,Pa·s。 μt计算如下:

其中:

式中:μt为湍流黏度,Pa·s;Ωij为旋率,F1、F2定义如下:

式中:y 为到另一个面的距离,m;D+ω为正交扩散项的正方向。

湍流产生模型:

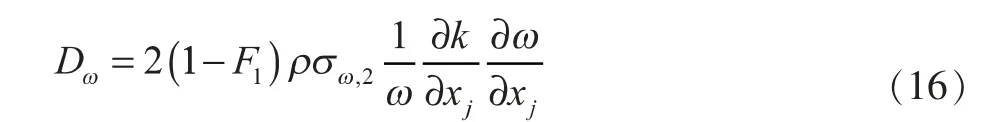

式中:Gω代表ω 方程;k=0.41,βi,1,βi,2分别由式(14)、(15)给出。

湍流发散模型:

式中:Yk为湍流动能的发散项,Yω为湍流频率的发散项。

Dω为正交发散项,其方程为:

模型常数[5-6]:σk,1=1.176,σω,1=2.0,σk,2=1.0,σω,2=1.168,α1=0.31,βi,1=0.075,βi,2=0.082 8。 其他常数与标准k-ω 模型相同。

常数α1主要对湍流近壁面处模拟结果影响较大,因此α1基于Wilcox k-ω 模型取值,以保证近壁面模拟结果的精确性;βi,1、βi,2对湍流力矩影响较大,σω,1、σk,1对模拟结果影响较小, 因此这些参数均基于标准k-ω 模型取值。 模型中混合函数F1的作用即完成模型由近壁面k-ω模型到远离壁面k-ε 模型的过渡。

2 孔板流量计物理模型建立及求解

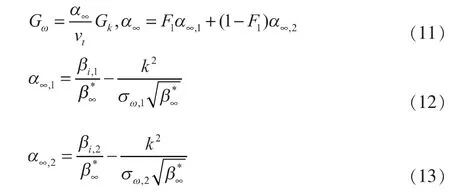

天然气流经节流孔板时液流断面收缩,导致孔板前后形成差压, 根据测得差压ΔP 用连续性方程和能量守恒方程计算出管道中的天然气流量。 差压的测量精度直接影响流量计计量精度, 不同取压方式对差压ΔP 影响不同,三种常用取压方式见图1。

图1 标准孔板流量计三种常用取压方式

孔板流量计测得气体理论流量为:

式中:Qv为气体理论流量,m3/s;D 管道内径,m;d 孔口直径,m。

该计算方程在推导过程中没有考虑动能修正系数,同时天然气通过孔板时也伴随有能量损失,因此计算的理论流量和实际流量存在一定误差,必须对其进行修正才能得到接近真实流量的计量数据。

本文建模主管道采用DN 200,长度2 000 mm;利用GAMBIT 对两种加注方式建立几何模型,见图2。 CFD 计算对计算网格有特殊要求,一是必须考虑到近壁黏性效应采用较密的贴体网格,二是网格的疏密程度与流场参数的变化梯度大体一致。 本文网格划分采用Tgrid 法[7],该方法适合复杂的工程结构, 生成四面体和金字塔网格,其生成网格过程不需要用户干预,可划分出网格密度变化很大的网格。 将孔板附近网格进行加密处理,在GAMBIT 中对管道进出口方向进行定性, 然后输出为.msh文件以供在FLUENT 中进行模拟计算。 本文利用FLUENT 流体模拟软件模拟孔板流量计现场计量条件,研究孔板磨损程度、天然气温度变化、取压孔位置等因素对计量精度的影响,定量分析这些因素带来的误差。

将GAMBIT 中建立的孔板流量计模型导入FLUENT,采用SST k-ω 方程进行模拟实验,设置边界进口速度,出口采用自由流动出口,并进行物流等参数设置,迭代1 000 次后输出模拟结果。 由于建立的是三维模型,为便于观察内部情况,设置X=0 观察平面。

3 实验结果分析

图2 孔板流量计三维网格分布情况

本文模拟实验采用模拟管道直径DN 200, 孔径比(β=D/d)β=0.4、β=0.6 全新标准孔板和开孔直角入口边缘尖锐度变钝孔板进行数值模拟,主要模拟不同温度和流量条件下取压位置、温度变化、孔板磨损等因素对流量计计量精度的影响。 本文在不特别说明时,控制方程均选择SST k-ω 湍流模型,动量方程、湍流能力方程以及湍流耗散率方程均采用二阶迎风计算格式以保证计算具有二阶精度。

3.1 取压位置

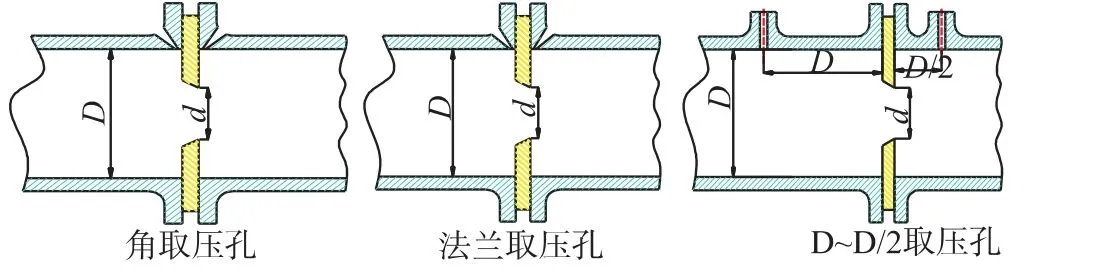

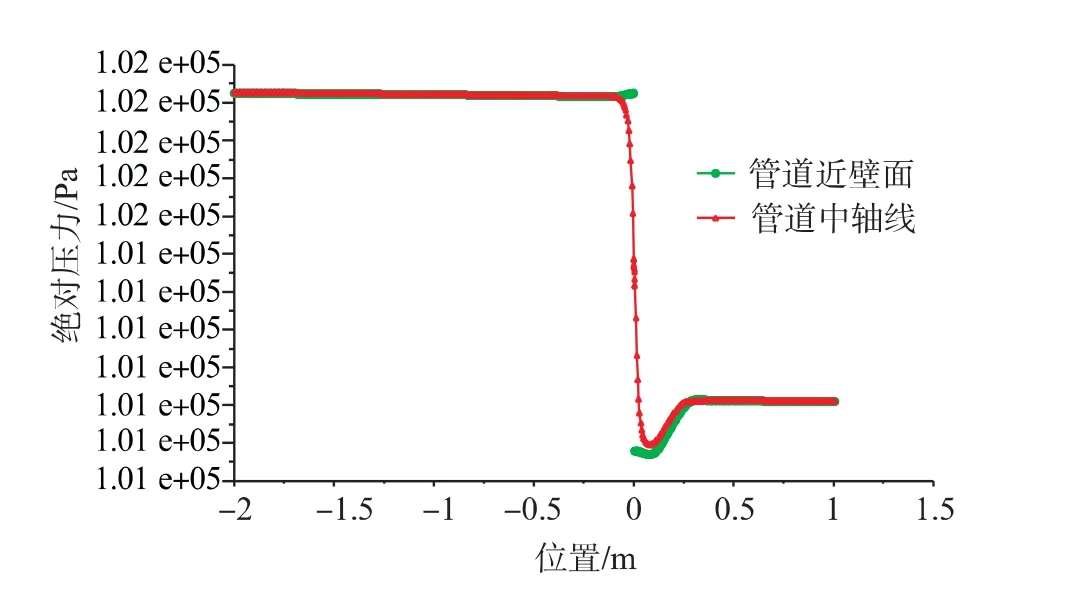

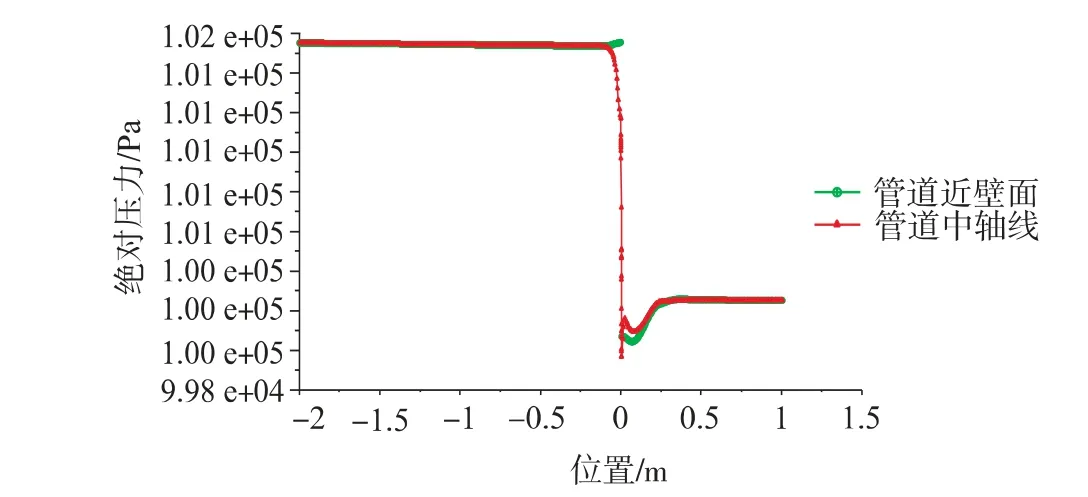

设定模型初始边界为: 进口速度5 m/s, 出口为outflow 出口,天然气温度320 K。 采用三维建模,为能够清楚观察管道内部流态变化情况,分别对三维模型取X=0、Z=0.15、Z=0.3、Z=0.5 四个观察平面, 观察孔板附近气流湍流变化规律。 孔板前后绝对压力变化见压力分布云图3,其曲线变化规律图4。

图3 孔板前后绝对压力分布云图

从图3~4 可见,天然气流经孔板后,由于孔板节流作用,孔板下游压力急剧降低,然后随着流动位置变化又有所升高。 因此孔板流量计的取压位置,特别是在孔板下游取压时,将对其计量精度有较大影响,目前最常用的三种取压方式中孔板下游取压位置均在D/2 以内。因此从模拟结果可见,孔板下游取压位置离孔板越近则最后得到的ΔP 值就越大, 最终导致测定的流量也就越大。 天然气流经孔板下游时压力先降低后有所回升,主要是由于天然气的可压缩性所致,因此孔板下游取压位置不宜设置得离孔板太近, 否则容易导致测量值偏大。孔板流量计孔板下游取压位置最好在距孔板距离≥D处,测量结果较为精确。

图4 孔板前后压力分布曲线变化规律

3.2 温度变化

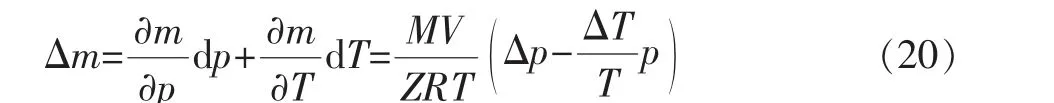

天然气流经流量计前后其质量流量不变,但由于节流作用引起的温度变化对流量计计量造成的影响为Δm。

根据状态方程,管容内介质质量m 为:

式中:p 为管容内介质压力,Pa;V 为管容,m3;M 为天然气摩尔质量,g/mol;Z 为管容内介质的压缩因子;R 为通用气体常数,J/(mol·K);T 为管容内介质温度,K。

孔板节流前后,压缩因子变化对计量精度影响可以忽略,即为常数;介质组分均匀无变化;摩尔气体常数不变;管道容积也可视为定值。 为简化计算过程,忽略这些影响较小的因素。 管容内介质质量变化量为:

式中:Δm 为质量变化量,kg;Δp 为压力变化,Pa;ΔT 温度变化量,K。

由式(20)可知,如果节流前后介质温度波动,则流量计管道容积内检定介质密度将发生变化,管容内介质质量也相应变化。 所以当天然气的温度变化时,孔板流量计的测定值和真实流量有一定误差。

通常情况下,孔板流量计计量天然气流量时对温度进行的修正系数为FT,是天然气流经孔板时,气流平均温度t1(℃)偏离标准参比条件热力学温度而导出的修正系数,计算方程为:

该修正系数只考虑了因环境温度偏离标准参比条件时的修正问题,而未考虑孔板附近由于摩擦而导致的静温变化。 虽然节流前后静温变化很小,但也会对计量精度产生一定影响。

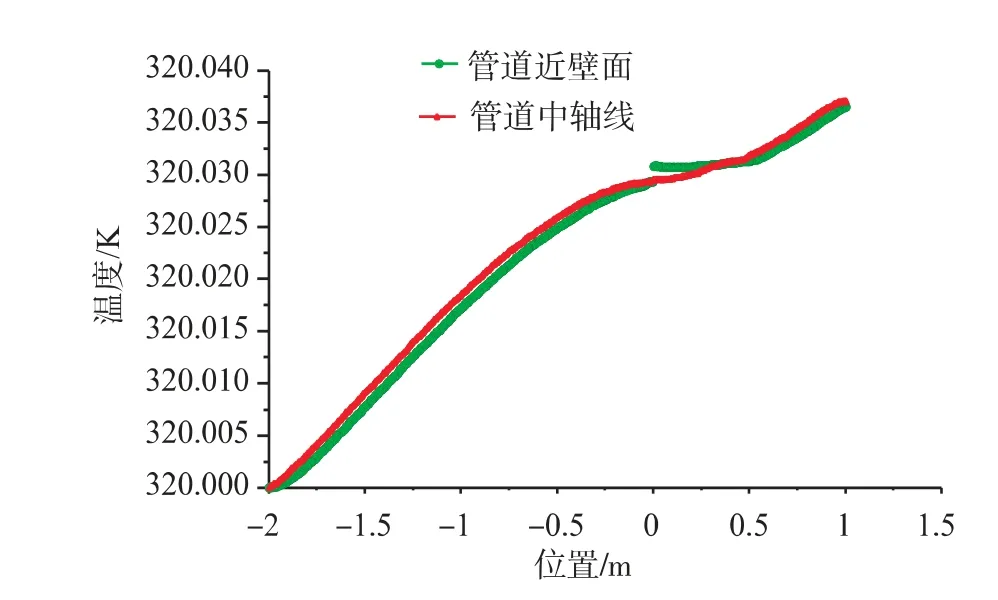

从图5 温度变化趋势可以看出,在孔板节流前后温度变化呈增加趋势,但是整体变化幅度较小。 其中在孔板处管壁温度有突变,说明天然气流经孔板时与孔板边缘摩擦导致孔板边缘温度升高。 从整体来看,在孔板节流前后温差ΔT=0.04 ℃。

图5 孔板节流前后管道轴线方向温度变化曲线

本文模拟天然气温度320 K, 节流前后温度变化0.04 ℃,不考虑节流温度变化,FT=0.994 922 1,考虑节流温降时FT′=0.994 845 9, 二者相对误差E=0.067 52‰,对天然气产销量巨大的公司带来的经济损失仍很大。

3.3 孔板磨损

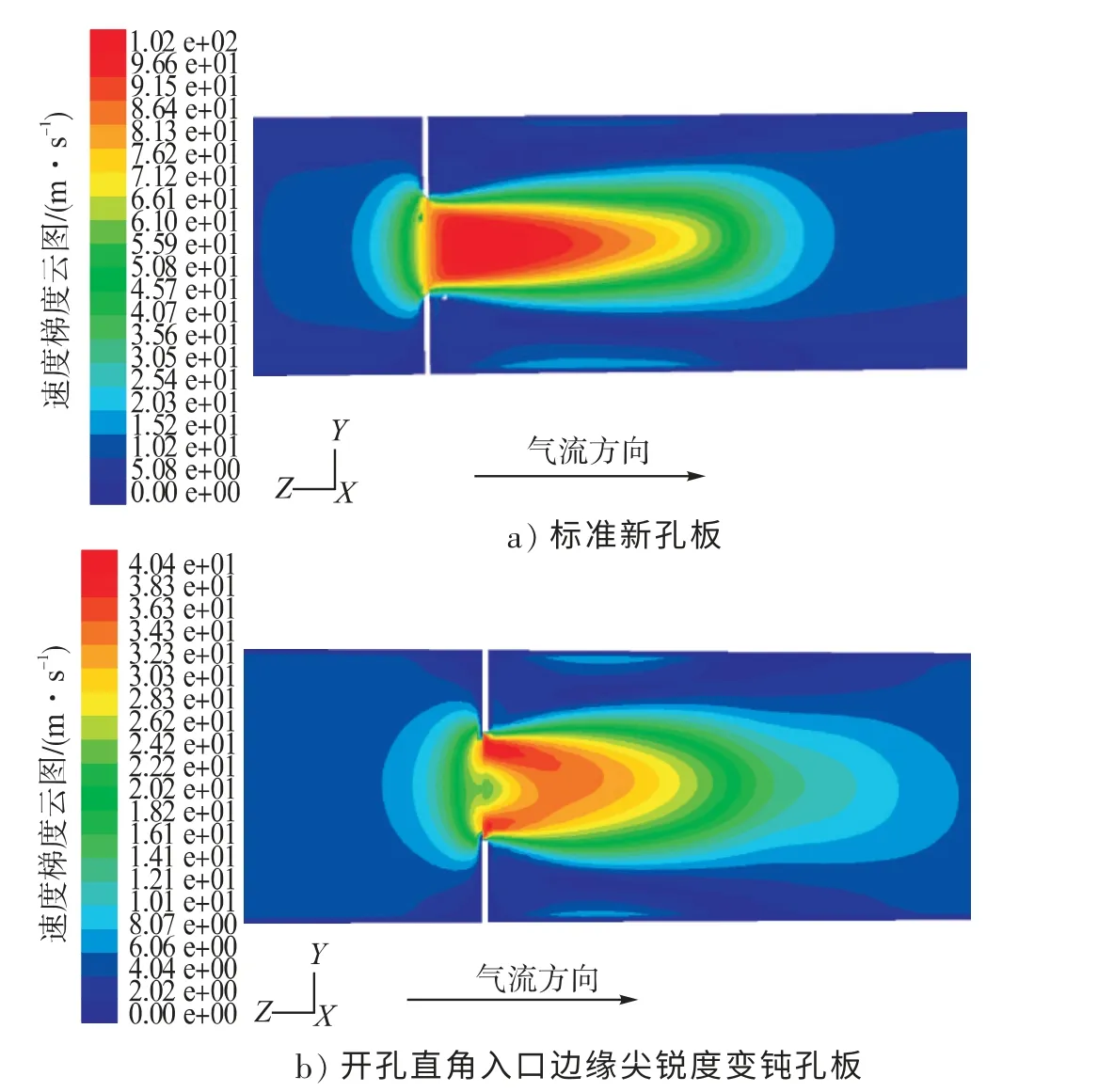

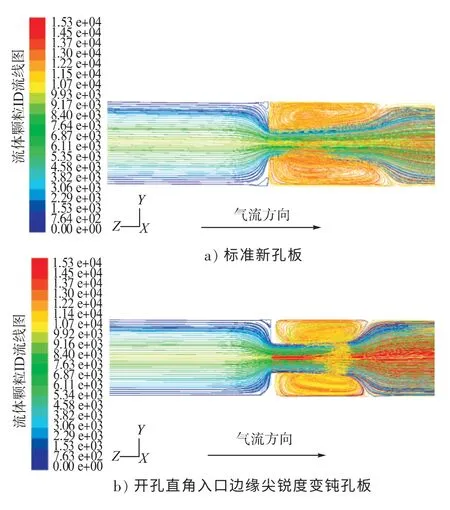

由于天然气中可能含有腐蚀性气体以及固体颗粒等,天然气在流经孔板时会对孔板造成一定程度的冲蚀和磨损,因此使用一段时间后孔板开孔直角入口边缘尖锐度会变钝, 从而影响孔板在节流前后的流场变化,导致计量精度下降。 图6 为标准新孔板、开孔直角入口边缘尖锐度受磨蚀的孔板模拟速度分布云图。 其中标准新孔板锐度r=0 mm,变钝孔板锐度r=2 mm。

从图6 可见,在孔板节流后速度场沿轴线对称分布,新孔板由于孔板直角边缘锐度良好, 天然气流经孔板时,速度成规则的抛物线形式分布;当孔板流量计使用一定时间后孔板直角边尖锐度变钝,开孔直角入口边缘尖锐度变钝导致天然气流经孔板时,速度分布抛物线变形,孔板下游压力有所升高,孔板前后压差降低。

图7 为标准新孔板和开孔直角入口边缘尖锐度变钝孔板速度流线,从速度流线分布情况可以看出,在孔板下游形成了气体湍流漩涡。 图7-a) 显示在标准新孔板下游形成的涡轮漩涡呈三角形过渡,这种类型的漩涡能量耗散较低,过渡较平稳;图7-b) 显示锐度变钝后孔板下游形成的湍流漩涡呈梯形分布, 漩涡能量耗散较大,导致孔板附近气体波动较大,从而影响了计量精度。

图8 为开孔直角入口边缘尖锐度变钝孔板前后轴线压力变化曲线。 从图8 可见, 开孔直角入口边缘尖锐度变钝后沿管道轴线压力变化曲线存在一定范围的波动,尤其在孔板下游边缘部分压力出现突降,然后有逐步回升的趋势,如果取压位置距孔板下游距离太近就可能导致压差波动较大,进而导致计量误差较大。对比图8和图4 可见,孔板变钝后孔板前后压差明显降低,这将导致计量值比真实值降低。

图6 标准新孔板和开孔直角入口边缘尖锐度变钝孔板速度分布云图

图7 标准新孔板和开孔直角入口边缘尖锐度变钝孔板速度流线

图8 开孔直角入口边缘尖锐度变钝孔板前后轴线压力变化曲线

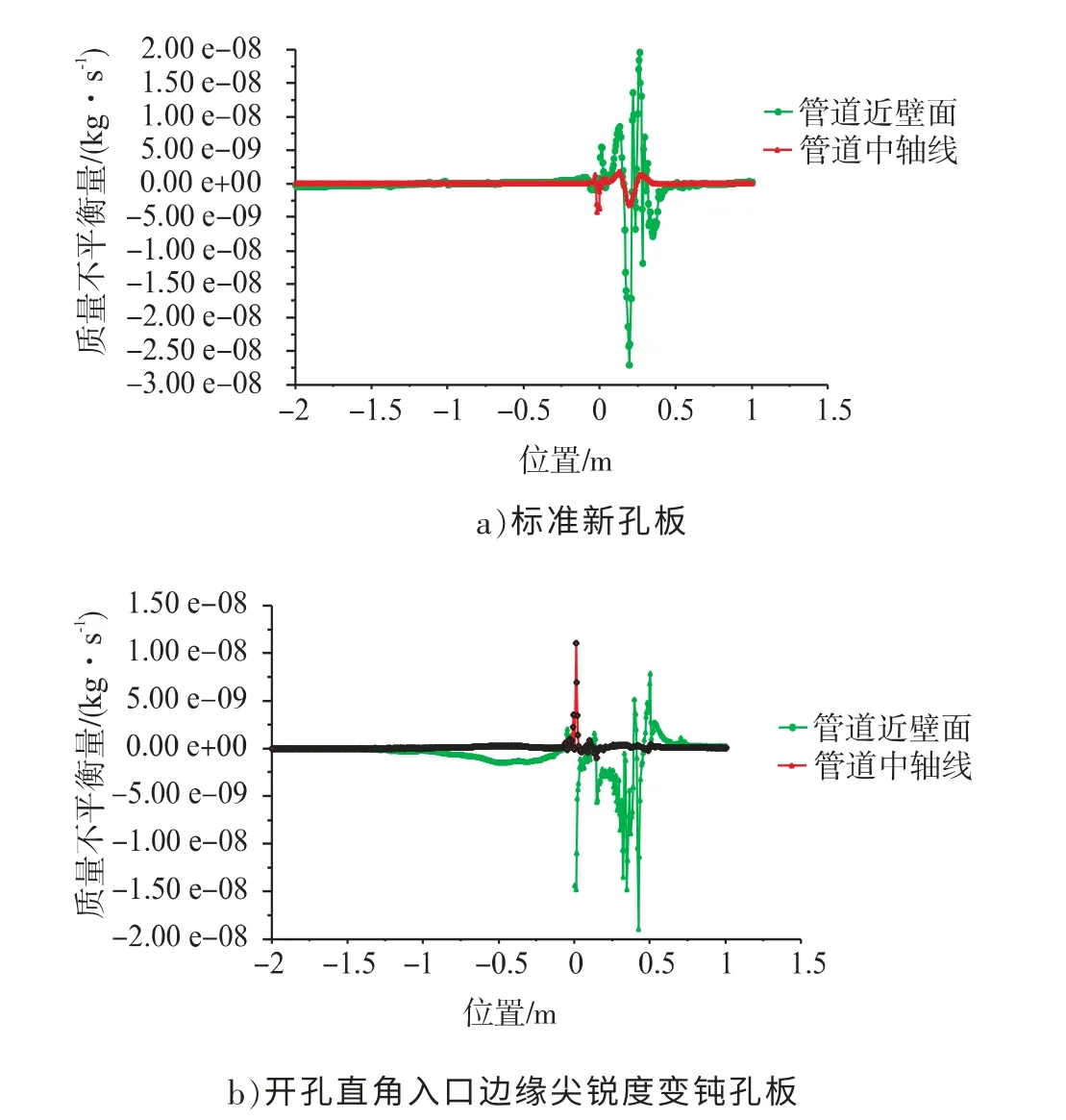

图9 标准新孔板和开孔直角入口边缘尖锐度变钝孔板前后质量流量不平衡度曲线

图9 为孔板锐度r=0 mm 和r=2 mm 沿管道轴线质量流量不平衡度曲线,从模拟实验结果可以看出,标准新孔板质量流量不平衡度值集中在孔板前后很小区域,如果孔板取压位置选择适当完全可以消除因孔板节流前后流量不平衡导致的计量误差。 图9-b) 表明开孔直角入口边缘尖锐度变钝以后孔板前后流量不平衡区域急剧变大,管壁附近尤其明显,管道轴线附近影响较小。由于取压孔均在管壁上,因此由孔板变钝引起的计量误差就会被进一步放大。

4 结论

本文采用FLUENT 软件选择SST k-ω 湍流控制方程对DN 200 孔板流量计进行了数值模拟, 得到以下结论:

a)通过模拟流量计孔板前后压力变化,发现天然气经孔板节流后,在孔板下游压力先下降再逐步回升到一定值,说明下游取压孔不宜距离孔板太近,否则容易导致测量值偏高。

b)天然气经孔板节流静温变化虽然很小,但仍会引起0.067 52‰的计量误差, 对产销量巨大的天然气企业仍会带来较大经济损失。

c) 孔板流量计孔板开孔直角入口边缘尖锐度对孔板前后流场影响较大,当锐度变钝时,天然气流经孔板摩擦力降低,导致天然气经孔板节流后压降降低。 因此测量值比真实值偏低。 同时质量流量不平衡曲线也表明, 孔板锐度变钝后孔板前后流量不平衡区域明显增大,因此在取压位置不变的情况下有可能导致取压误差增加。

[1] 朱 聪,蒋 洪,阳超晖. 提高标准孔板流量计测量准确度的措施[J]. 油气储运,2005,24(2):45-47.Zhu Cong, Jiang Hong, Yang Chaohui. Measures to Increase Measuring Accuracy of Standard Orifice Flowmeter [J]. Oil&Gas Storage and Transportation,2005,24(2):45-47.

[2] ISO/TR12767, 1998(Type3) Measurement of Fluid Flow by Means of Pressure Differential Devices-Guidelines to the Effect of Departure from the Specification and Operating Condition Given in ISO 5167-1 [S].

[3] 杨 胜,张扬军,涂尚荣,等. 汽车外部复杂流场计算的湍流模型比较[J]. 汽车工程,2003,25(4):322-325.Yang Sheng,Zhang Yangjun,Tu Shangrong,et al.Comparison of Different Turbulence Models for Computation of Complex Flow Around Automobile[J]. Automotive Engineering, 2003,25(4):322-325.

[4] 李高峰,王宏伟,朱梅松,等. 旋进旋涡流量计取压方式对检定结果的影响及改进措施[J]. 天然气工业,2011,31(11):100-103.Li Gaofeng,Wang Hongwei,Zhu Haisong,et al. Impact of the Pressure Measurement Methods of a Swirlmeter on Its Calibration Results and the Improvement Measures[J].Natural Gas Industry,2011,31(11):100-103.

[5] 邓传忠,郑永建,李 伟. 流量计量准确性对海上气田生产管理的影响[J]. 天然气工业,2008,28(7):99-101.Deng Chuanzhong,Zheng Yongjian,Li Wei.Influence of Flow Measurement Accuracy on Production Management of Offshore Gas Field[J]. Natural Gas Industry,2008,28(7):99-101.

[6] 韩占忠,王 敬,兰小平.FLUENT 流体工程仿真计算实例与应用[M]. 北京:北京理工大学出版社,2008.280-300.Han Zhanzhong, Wang Jing, Lan Xiaoping. The Simulation Calculation Examples and Application of FLUENT[M]. Beijing:Beijing Institute of Technology Publishing House, 2008.280-300.