关于聚甲醛生产中影响产品质量因素的探讨

(天津碱厂聚甲醛分厂,天津 301706)

国内聚甲醛厂在生产过程中遇到的诸多问题极其相似,如在三聚甲醛生产过程中,催化剂硫酸经常出现变黑现象;三聚甲醛成品主含量始终达不到“聚合级”的要求;甲醛回收系统腐蚀严重;聚甲醛成品中色焦粒多等等。笔者通过两年多的生产实践和同行业的走访调研及一些简单的实验,针对以上诸多异常现象的出现进行了研究和分析,并提出了初步解决方案。

1 催化剂浓硫酸(98%)变黑现象

我厂储存浓硫酸采用的是聚四氟乙烯(PTFE)内衬的碳钢储罐,在存放过程中经常发生变黑的现象,因此对变黑的硫酸进行了化学分析(GB/T534-2002),其测定指标及结果如下:

硫酸(H2SO4)质量分数97.04%(工业指标(优等品)≥92.5或98.0%)、灰分质量分数0.15%(≤0.02%)、铁(Fe)的质量分数 0.0038%(≤0.005%)、砷(As)的质量分数0.00005%(≤0.0001%)。色度与透明度目视不合格。

其水溶液(稀释)静置后出现黑色絮状沉淀,测定其质量分数为0.10%(即浓硫酸中的不溶物),沉淀经硝酸消化处理可得无色溶液。同时也采用了聚氯乙烯(PVC)、聚乙烯(PE)进行了浓硫酸储存实验,发现24h后同样出现了浓硫酸变黑现象(在温度稍高,光的照射下更明显)。

从实验结果分析可知浓硫酸在储存过程中发生了化学反应,即炭化,炭化后的浓硫酸引入了新的杂质,在参与三聚甲醛合成反应时直接影响三聚甲醛的品质和转化率,同时由于三聚甲醛浓缩塔塔内件及相应管路腐蚀造成的金属离子在三聚甲醛反应器内沉积也会严重影响合成反应,这些对提高三聚甲醛收率及产品质量都产生了重要影响。为此,对浓硫酸炭化原因进行了分析。

1.1 浓硫酸与储罐内衬物质发生炭化反应

1.1.1 PTFE具有抗强酸腐蚀的特性,称之为“塑料王”,在其加工过程中会加入相应的添加剂等,这些物质与浓硫酸发生了炭化反应。

1.1.2 PTFE的自身老化(即聚合链的解链,自身化学变化),游离出有机物后与浓硫酸发生炭化反应。

1.2 浓硫酸在储存过程中吸收大气中有机物质,造成炭化

浓硫酸储罐罐顶有与大气连通的气平管,在日常生产中其周围环境会有有机气体等,这些物质有可能被浓硫酸吸收,发生炭化反应。

为减少浓硫酸的炭化反应,可通过改变浓硫酸储罐的内衬材质,如搪玻璃(高硼硅材质)。由于玻璃的化学稳定性相对较高,不会为氧化性强酸提供炭化条件,而高硼硅材质的玻璃更加耐酸。搪玻璃耐酸性强,已广泛应用于食品、医药等工业,可保证产品质量。对于外界有机物干扰可以通过改变储罐结构,增设氮气微正压保护措施防止有机物质侵入,从而对浓硫酸进行有效隔离,避免炭化。国外同行业有研究表明,反应体系中金属离子的有效去除可以采用阳离子交换树脂,同时对反应器进料和浓缩塔底部回反应器的物料进行离子交换,这样可以有效地去除反应器内的金属离子杂质。另外,由于在聚甲醛生产的各种原料中,硫酸价格相对便宜,可以考虑加大催化剂的更新频率,从而减少催化剂的存储时间。

2 三聚甲醛成品质量问题

聚合反应动力学关系复杂,且往往微量杂质的影响大,重复性差,所以常要求原料纯度高。三聚甲醛是合成聚甲醛的主要单体,因此,三聚甲醛的质量直接影响到聚甲醛粉料的质量。但是,国内几家聚甲醛厂,对作为聚合主单体的三聚甲醛纯度很难能达到聚合级的要求。技术提供商也只是采取控制水、甲酸、甲醛和甲醇等有害物质的方法来提高三聚甲醛质量,而对于其它不明物质(业内称为RT40、RT18等)则无能为力。

三聚甲醛合成是一个复杂化学反应过程,反应平衡常数小,同时还存在着一系列的副反应,下面就目前我厂三聚甲醛生产中的一些常见问题予以讨论。

2.1 重沸后的三聚甲醛成品中有大量白色絮状物(在三聚甲醛的凝固点以上)

针对于以上现象的产生,结合实际生产并做了大量实验,得知,这是由于在重沸精馏过程以及成品储存过程中产生的不溶物(重沸物),这些物质的熔点比三聚甲醛的熔点要高,其聚合度比三聚甲醛的大,且这些物质在熔融状态下不稳定,所以,三聚甲醛成品要在短时间内使用,尽可能减少返料重新精制,确保其“新鲜度”,避免在储存及反复精馏过程中产生各种副产物。通过过滤装置的有效利用可以减少三聚甲醛中的不溶物比率,所以在输送至聚合段储罐(V-401)和送往聚合反应器过程以及储存罐体(V-256)的自循环过程中增设有效过滤装置,以达到去除的目的。

2.2 成品三聚甲醛pH值不稳定

三聚甲醛在酸性条件下会解聚,1个三聚甲醛分子会变成3个甲醛分子,造成成品中甲醛含量超标;当成品中甲醛含量超标时,适当加入氢氧化钠,能有效去除三聚甲醛中的甲醛分子,但如果进行聚甲醛生产,碱性环境又会中和掉聚合反应的催化剂,使聚合催化剂失效。所以控制好三聚甲醛成品的pH值至关重要,既不能太偏酸性又不能是碱性。

我厂测定三聚甲醛中甲酸含量的方法是化学分析法,将三聚甲醛溶解于二氯甲烷中,以溴百里香酚蓝[pH 变色域:6.0(黄)~7.6(蓝)]为指示剂,用甲醇钾标准滴定溶液滴定其甲酸含量。在分析时发现,三聚甲醛的二氯甲烷溶液加入指示剂后会直接达到化学计量点,证明样品是显碱性的,鉴于以上基础分析结果,于是对轻沸塔底部,重沸塔顶部,以及三聚甲醛成品储罐内的三聚甲醛取样,委托SGS对样品进行钠元素含量检测,分析结果发现成品中都含有一定量的钠元素,说明在三聚甲醛生产系统中,加碱量是过剩的,造成钠碱或钠盐从重沸塔顶部采出。加碱量的过剩必然导致重沸塔压力增大,重沸物得不到有效去除而使三聚甲醛成品中含有钠元素而显碱性。

在生产过程中还出现过下述现象:当轻沸塔温度出现较大波动时(蒸汽压力不稳引起),随即塔底出料泵的过滤器发生多次连续堵塞现象。通过对堵塞物的基本理化分析可得出碱的使用量是过剩的。轻沸塔入料中的大多数无机碱、盐溶解在少量水中并分散在有机相中,当精馏塔温度降低时,这些无机物在有机物内的溶解度迅速降低从有机混合相中析出,汇集到塔底造成过滤器的堵塞现象。

对重沸塔塔顶内壁大量结疤物取样分析得知,其水溶液pH呈碱性反应,且有不溶解的物质(重沸物)。

综上所述,作为钠元素唯一来源的氢氧化钠,其使用量应该加以严格的控制,按照萃取塔入料的总酸含量通过计算合理的加碱,混合后的物料pH值应重点监控。考虑到在线pH计分析的滞后性,所以应加大C-230、C-240系统pH值分析频率。富艺操作手册要求三聚甲醛轻沸塔入料pH值为6.5~7.5,对成品pH值则没有提出要求。通过近几年的生产实践,建议三聚甲醛的成品pH值控制在pH=6.8~7.0之间,即弱酸性为宜。

3 生产过程中的元素及官能团跟踪

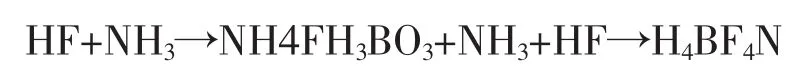

聚合反应用三氟化硼作催化剂,终止聚合反应的进行可用三乙基胺进行中和,这些物质在正常生产时连续使用,反应完成后的废液进入02单元的回收系统,这些物质是否会对系统造成影响,所以我们有必要对这些物质的走向进行“跟踪”,即元素和官能团跟踪。过程基本反应如下:

通过上述基本反应可知,待回收液中含有大量F元素,以及乙醇等有机成分,结合回收工艺分析,F元素会引入甲醛回收塔,乙醇会引入甲醇回收塔,F元素可以加快回收塔的腐蚀,乙醇则会进入甲醛反应器生成乙醛,从而影响三聚甲醛品质。

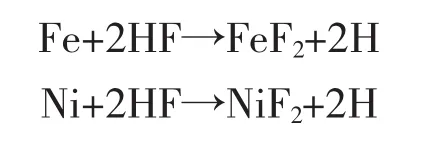

甲醛回收塔内显酸性 (甲醛发生副反应所致),氟元素的原子半径较小,对质子(H⊕)的吸引力较强,形成氢氟酸,氢氟酸对金属材料的腐蚀是电化学腐蚀,其腐蚀是按照电化学过程进行,氢氟酸介质与不锈钢材质接触生成氟化铁和氢原子。

氟化铁是致密的锈蚀物,附在金属表面形成一种保护膜,使氟化氢的扩散速度降低。对设备起到保护作用,但当介质温度超过65℃时,该层锈蚀物的保护膜就将剥落,使金属继续被腐蚀。

腐蚀反应产生的氢原子对钢材有很强的渗透力,这种渗透能力与温度有关,温度越高,渗透越强。甲醛回收塔的操作温度和压力都相对较高,达到了腐蚀发生的条件。

生产过程中,甲醛回收塔底部出料取样可发现有明显的黑绿色残渣沉淀,证明了在金属受腐蚀过程中存在金属保护膜剥落现象。

对甲醛回收塔内的填料及腐蚀残渣进行取样分析,脱落残渣对盐酸的溶解度较差,上层填料腐蚀比较严重(填料表层有明显黑绿色的保护膜,易脱落),塔底填料被腐蚀情况尚可(在其表面表面形成了可见的致密绿色晶膜,无可见厚度,不易脱落),并模拟了常压下低浓度甲酸与氢氟酸对填料的腐蚀,通过显微镜观察金属表面腐蚀情况。实验表明,氢氟酸比甲酸的腐蚀性要强的多,氢氟酸易使金属保护膜脱落,而甲酸基本上无此现象,混酸溶液中也出现了明显的保护膜脱落现象,氢氟酸在腐蚀过程中起到了明显的动力作用。

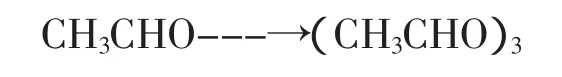

取样分析甲醛制备反应原料甲醇中含有乙醇,乙醇在甲醛反应器内可发生如下反应:

生成的乙醛可以再R-210内反应,反应式如下:

三聚乙醛等复杂的副产物,会直接影响三聚甲醛的质量,从而影响聚合反应。

通过以上现象及探究,可以有效地跟踪由于这些辅助原料的添加引入的化学杂质,并分析这些杂质对整个系统造成的影响,对生产有着重要意义。

4 聚甲醛成品中色焦粒的产生

色焦粒是聚甲醛成品检验的一项重要指标。造粒工序中容易产生色焦粒,导致成品等级变低,给企业带来了较大的经济损失。为此,我们对造粒工序所使用3种添加剂(三聚氰胺、抗氧化剂、润滑剂)分别取样进行了熔点测定,并混合后进行加热模拟造粒熔融温度下的添加剂焦化情况,实验发现2种添加剂(除三聚氰胺)有着不同程度的变色以及焦化,抗氧化剂的焦化程度最大,熔点也较低(80~81℃)。混合添加剂模拟实验表明出现焦化现象与其混合均匀程度,分散度有着直接关系。添加剂混合不充分,或有颗粒(添加剂的粒径不达标)存在,物料的湿度偏大都会导致添加剂在瞬时升温的过程发生添加剂焦化,随即与高温筒壁进行粘连,粘连后发生高温炭化(筒壁温度高于其熔点),熔融聚甲醛流体的流动阻力(熔融状态下的聚甲醛比较粘稠,其流动阻力相对大)会使炭化后的残渣脱落,夹杂,导致成品聚甲醛中出现焦粒。

基于上述现象,添加剂存储存过程应该注意防潮,使用时应严格按照技术商提供的配比,进行充分混合后再添加到系统。

总之,聚甲醛的生产过程比较复杂,涉及的化工单元和设备操作比较多,出现的异常情况较为繁琐。三聚甲醛凝固点高,管路易堵塞;R-210、C-220系统甲酸含量高,造成设备腐蚀严重;聚合反应机理复杂,粉料质量难以控制,气相甲醛在真空条件容易堵塞管线等等,这些都是行业性难题,需要我们广大技术人员、研发人员结合具体生产实际进行研究,不断丰富理论知识和实际生产经验,为装置早日达产达效、行业健康发展做出应有的贡献。