混合醇醇解RPET制备不饱和聚酯树脂的研究

刘亚春,孙帅帅,管山,郭玉高*

(1 天津工业大学环境与化学工程学院,天津 300387;2 中国石油化工股份有限公司润滑油公司天津分公司,天津 300480)

1 引言

聚对苯二甲酸乙二醇酯(poly(ethylene terephthalate),PET)是由对苯二甲酸(PTA)和乙二醇(EG)聚合而成,具有透明、无害、高强度等特点,常用于制成饮料及食品的包装材料[1]。由于需求不断增加,我国成为世界PET生产、消费第一大国。但随着使用量的增加,排入自然界的PET废料也越来越多,不但造成了巨大的环境污染,也是对石油资源的间接浪费。将废弃聚酯作为资源加以回收、利用,建立资源循环型社会已经成为世界各国环保工作的当务之急。

目前,回收 PET(recycled poly(ethylene terephtalate),RPET)的处理方法主要有物理法和化学法。物理法相对比较简单,主要是通过切断、粉碎、加热熔化等工序对RPET进行再加工的循环利用技术,加工过程中没有明显的化学反应。该类方法虽然节约投资、回收成本低廉,但各种再生塑料的性能比新材料大为降低,且含有大量杂质,一般只能降级使用,不适合食品包装材料的制造,并且回收重复的次数有限,最终还得寻求其它办法进行处理。化学法指的是RPET在加热和化学试剂的作用下发生解聚反应,转化为较小的分子、中间原料或是直接转化为单体。对于聚酯来说,化学回收法可以使聚酯链断裂成相对分子质量较低的对苯二甲酸乙二醇酯(BHET)中间体或是完全降解为对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)和乙二醇(EG),然后经过分离、纯化后重新作为原料生产其他化工产品,如将PET的醇解产物代替部分苯酐和二元醇进一步与饱和、不饱和酸酐反应制备不饱和树脂等[3~5],从而实现资源的循环利用。其中,对苯型不饱和聚酯是性能优良、应用广泛、附加值高的产品之一。

现有文献中报导的PET制备不饱和聚酯的方法一般是利用不同的单醇或二元醇来解聚RPET,所得到的醇解产物与顺、苯酐进行酯化聚合反应,再经稀释剂稀释、交联,得到不饱和聚酯树脂[6~8]。本文在前期工作基础上,用混合醇代替二元醇作为醇解剂来解聚RPET,考察了各因素对产品性能的影响,如不同混合醇的比较、醇解温度、催化剂用量、酸酐用量及苯乙烯用量等对产物的影响。优化出实验方案,初步设计出混合醇醇解RPET制备不饱和聚酯的工艺条件。

2 实验材料及方法

2.1 实验材料

本实验所用RPET和混合醇均为工业品,醋酸锌、顺丁烯二酸酐(顺酐)、邻苯二甲酸酐(苯酐)等均为市售分析纯。

2.2 实验装置与工艺流程

实验采用带有氮气保护和冷凝装置的四口烧瓶合成装置,其工艺操作流程如图1所示:

(1)确定四口烧瓶内洁净,开启搅拌,通入氮气排净烧瓶内的空气。

(2)往四口烧瓶内加入混合醇,升温至80℃,加入催化剂醋酸锌,升温至150℃。投入RPET瓶片,升温至190℃,进行醇解反应。

(3)醇解完全后降温至170℃,投入顺酐、苯酐于180℃反应1h,再升温反应到酸值<35mgKOH/g。

(4)加入阻聚剂,反应10min,降温至80℃~100℃,加入稀释剂稀释交联。当温度降至35℃时加入少量苯乙烯进行调整,即制得不饱和聚酯溶液。

图1 实验流程示意图

2.3 表征手段

不饱和聚酯树脂的酸值、羟值、黏度、相对分子质量、固含量和80℃热稳定性均按国标进行测试与分析。固化后的拉伸和剪切强度均由Labthink公司的拉伸剪切试验机进行测量。

3 实验机理及影响因素

3.1 醇解机理

在加热和催化剂存在的条件下,醇解反应的化学反应式如式1所示:

3.2 酯化机理

在醇解产物中加入顺酐、苯酐,使羟端基的醇解物与酸酐进一步酯化生成不饱和聚酯,直到物料全部消耗。酯化的化学反应式如式2所示:

4 实验结果与讨论

该工艺主要包括醇解和酯化两个阶段。因此,实验主要考察了混合醇的种类、温度、催化剂用量、酸酐比以及苯乙烯用量对不饱和聚酯性能的影响等五方面。

4.1 混合醇选择的确定

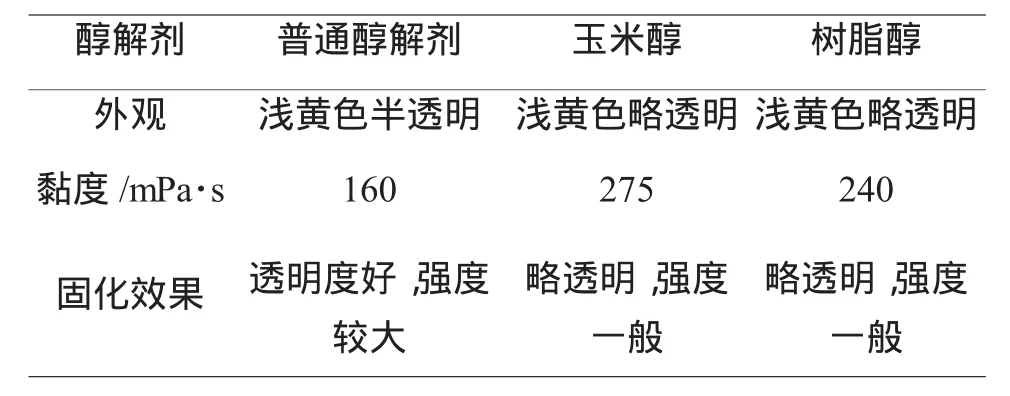

通常起醇解RPET作用的大部分为二元醇,如乙二醇、丙二醇、二乙二醇、三乙二醇等,本实验分别考察了普通醇解剂、玉米醇及树脂醇的醇解效果,实验结果如表1所示。

表1 普通醇解剂、玉米醇、树脂醇的醇解效果对比

由表1可知,在相同的醇解剂用量的条件下,直接使用混合醇作为醇解剂,其醇解效果并不理想。因此,将丙三醇和混合醇按不同质量比混合后进行醇解反应,从结果(表2)可看出1:10的配比所得产品性能优良,可取代普通醇解剂。

表2 复配混合醇的醇解效果及产品性能

4.2 醋酸锌用量对产物羟值及分子量的影响

本文选用醋酸锌做醇解的催化剂,百分含量在0.1、0.2、0.3和0.45下醇解实验得到了醋酸锌用量对醇解产物羟值及分子量的影响。

图2 催化剂用量对产物羟值及分子量影响

从图2中可明显的看出,随着催化剂量的增加,反应速率加快,在相同的时间内可以产生更多的羟值,即醇解后分子量更小,羟值增大;但当醋酸锌量增加到0.3%后,产物羟值增大趋势减小,这是因为在相同条件下,催化剂的量达到饱和,而再增加催化剂的量不仅不会起到增加反应速率的效果,所以醇解催化剂醋酸锌用量选0.3%最合适。众多研究指出,金属醋酸盐作为聚酯降解的催化剂时,酯键中烷氧基的氧原子上含有共用电子对。因此,可以与具有空轨道的金属离子形成不稳定的中间络合物,增加了羰基碳原子上的正电性,使乙二醇中氧上的未共用电子对更容易和该碳原子发生亲核反应而成键,同时C—O键断裂,从而加速反应进程。

4.3 酸酐用量对不饱和聚酯树脂的影响

对醇解后产物的酯化反应所需要的酯化剂为酸酐,包括顺酐和苯酐。顺酐是带有4个碳原子的α、β不饱和二元羧酸,其分子上两个羧酸易发生酯化反应,同时又含有不饱和双键可以和后续交联单体苯乙烯加成聚合,使聚酯与交联剂有很好的相容性。而在聚酯合成中引入苯酐为了调节聚酯的不饱和性,使之具有良好的综合性能,比如提高树脂的韧性,改善聚合产物与苯乙烯的溶性等。

表3 饱和与不饱和酸(酐)对树脂的影响

表3给出了不同饱和与不饱和酸(酐)对树脂的影响情况。其中饱和与不饱和酸酐配比为1:0.7时,实验中所加不饱和酸酐量较多,一方面,由于酯化反应在180~200℃下进行,过多的醇参与反应导致反应进行到后期有部分酸酐被蒸汽带出,产生结晶现象;另一方面,合成的产品黏度明显增大,同时产品中残留未反应的酸增多,不仅产品性能也较差,也造成浪费。1∶0.3比例得到的产品热稳定性较差,而且生成的不饱和聚酯黏度小,这是由于是加入二元酸总量偏低,导致反应不完全,产物聚合度不高。实验发现1∶0.5的比例下,产物的分子量、粘度等性能均较适宜,稳定性能佳,重要的是产物在后续过程与交联剂有很好的相容性,是比较理想的配比。

4.4 稀释剂用量对不饱和聚酯树脂性能的影响

表4 不同苯乙烯用量对不饱和聚酯树脂粘度的影响

用苯乙烯作稀释剂不仅可以使合成的不饱和聚酯在一个比较理想的粘度范围内,而且也有利于减少固化阶段内同样作为交联剂使用的苯乙烯的量。从表4可以看出,当苯乙烯用量较小时,生成的不饱和树脂粘度较大,不利于树脂的储存及使用;但是当苯乙烯含量增大导40%及以上时,静止12h以上时后容易出现分层现象,并且也还会伴有苯乙烯的挥发现象,从而增大了空气中苯乙烯的含量。而在苯乙烯用量在30%~35%左右时,不仅产物粘度适宜,而且苯乙烯与不饱和聚酯能够充分混合,形成均相。因此,苯乙烯用量占树脂量的30%~35%最适宜。

4.5 不饱和聚酯树脂的固化

在引发剂和固化剂的作用下,线性结构的不饱和聚酯树脂与交联剂相互作用可以形成稳定的立体网状分子结构。因此,固化过程主要是在引发剂、促进剂、交联剂、固化剂等的作用下进行的。固化后的不饱和聚酯经熟化阶段处理,经做拉伸测试,测得的拉伸强度值80MPa以上。

5 结论

利用聚酯RPET聚酯合成不饱和聚酯树脂的最佳工艺条件为:在N2保护的氛围下,将丙三醇与混合醇以1∶10混合为醇解剂,加入0.3%醋酸锌做催化剂,醇解温度应控制在190℃,反应体系中总苯酸酐与不饱和酸酐的质量比是1∶0.5,苯乙烯用量占树脂量的30%~35%的条件下可得到淡黄色透明、性能优良的液体状不饱和聚酯。以混合醇为醇解剂,将RPET塑料降解,进而生产不饱和聚酯树脂的工艺,不仅解决了环境污染问题,还给企业带来了相当可观的经济利益,为RPET的资源化和混合醇的综合利用创造提供技术支持。

[1]欧育湘,赵毅,韩廷解.聚对苯二甲酸乙二醇酯回收技术现状及进展[J].化工进展,2010,29:1086-1090.

[2]李瑞芳.PET瓶回收再生技术进展 [J].广东化工,2009,7:302-305.

[3]张从容,安林红.聚对苯二甲酸乙二醇酯回收技术进展及前景[J].中国塑料,2001,10:79-82.

[4]刘福胜,李磊,于世涛,等.废聚酯材料化学解聚研究进展[J].化工环保,2011,31:30-33.

[5]罗成.PET废料制备不饱和聚酯树脂[J].上海化工,2010,35:9-12.

[6]赵利,张玉梅.聚酯下脚料生产对苯二甲酸型不饱和聚酯的研究[J].聚酯工业,2003,16:32-34.

[7]席国喜,邢新艳,孙晨.废聚酯醇解条件的研究[J].环境科学研究,2004,17:38-40.

[8]M.Ghaemy,K.Mossaddegh,Depolymerisation of poly(ethylene terephthalate)fibre wastes using ethylene glycol [J],Polymer Degradation and Stability.2005,90:570-576.