钎焊金刚石钻头模具尺寸设计

刘奉豹,宋文煜,卜长根,高志俭

(1.中国地质大学〈北京〉工程技术学院,北京 100083;2.河南省地矿建设工程〈集团〉有限公司,河南 郑州450007)

0 引言

近年来,随着我国工业发展步伐的加快,金刚石钻头在地质、石油、建筑等行业发挥着越来越重要的作用。钎焊金刚石钻头以其粘结强度高、切削速度快、金刚石出刃高、使用寿命较长等优点,受到越来越多的关注。

钎焊金刚石钻头的生产工艺正在逐步的完善过程中,生产过程仍然会出现一些问题,由于钎焊工艺过程温度较高(970~1050℃),钎焊中各个组件的热膨胀系数差别较大,稍有不慎就会出现涨模现象。而且模具的尺寸直接决定钎焊金刚石钻头的尺寸,要获得预期的钻头尺寸,模具的尺寸设计非常重要。因此,找到一种行之有效的关于模具和钢体尺寸的设计计算方法,对改善钎焊金刚石钻头的钎焊工艺非常重要[1]。

1 模具的尺寸设计

对于模具的尺寸设计方法,前人有过一些研究,大致可以归纳为两套公式体系,都有不尽完善之处。下面对他们进行对比分析。

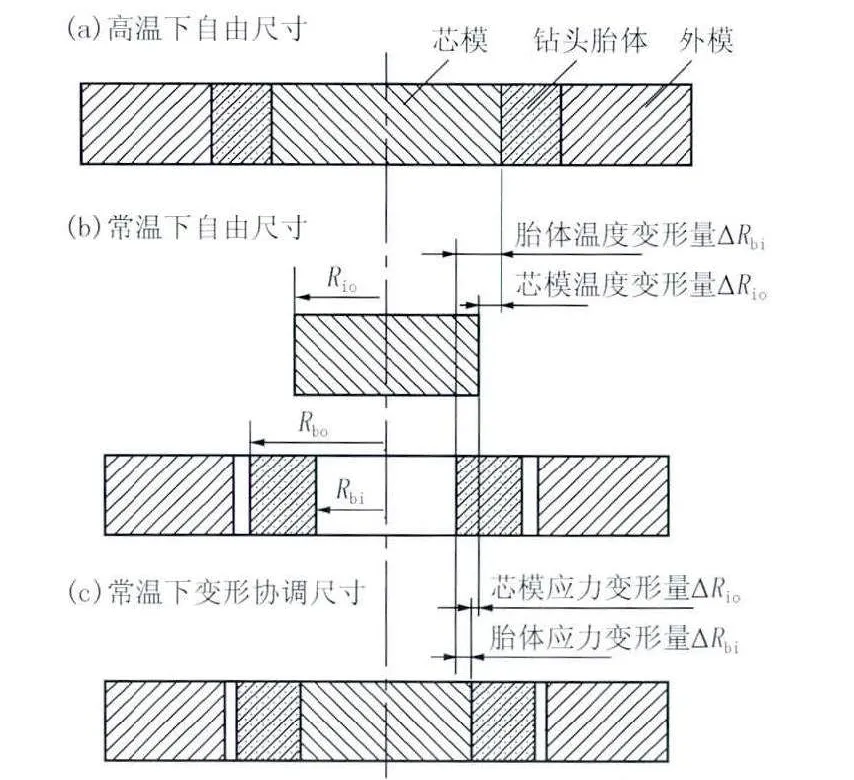

分析钎焊金刚石钎焊烧结过程,钻头胎体与模具从钎焊高温冷却至常温的降温过程中,模具与钻头胎体的尺寸是变化的,见图1。

图1 钻头胎体与模具之间关系

如图1中所示,(a)、(b)、(c)分别指胎体与模具的3种接触状态:(a)为高温时,胎体钎料分别和芯模、外模处于自由接触,胎体成型尺寸由此时自由状态尺寸决定;随着冷却至常温,到达(c)状态,由于胎体与石墨的物性参数相差较大,此时钻头胎体与芯模互相挤压而与外模分离;(b)为脱模后各自在常温下的自由状态,此时的钻头胎体尺寸正是所要得到的钻头尺寸,芯模与外模的尺寸是所需设计模具的尺寸。钎焊过程先后经历了(a)、(c)、b)状态,因为(c)状态对(b)状态的尺寸没有影响,所以将钎焊后的冷却脱模过程视为由(a)至(b)两个状态的转换。

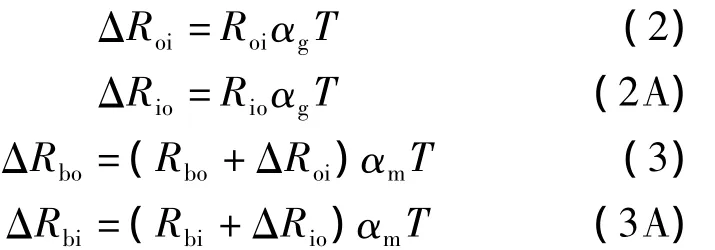

袁公昱等人[2,3]提出了一套模具尺寸计算公式,考虑了胎体和模具由温差造成的热胀冷缩问题,在常温下,钻头的胎体外径Rbo,内径Rbi,钻头外模内径Roi,内模外径Rio,在高温钎焊时应满足式(1):

其中:

将式(2)和式(3)代入式(1),式(2A)和式(3A)代入式(1A),可以得到外模内径和内模外径公式如下:

式中:ΔRoi、ΔRio——烧结温度下内模内径、外模外径从常温加热到钎焊高温的膨胀值;ΔRbo、ΔRbi——钻头外径与钻头内径从钎焊高温降到常温的收缩尺寸;αg——石墨的线膨胀系数;αm——胎体线性收缩系数,取值近似与线膨胀系数相等;T——钎焊高温到常温的温差值,取T=950℃。

考查袁公昱的推导过程,其求解思路是根据两者从高温到低温变化量的不同来建立胎体内、外径与芯模外径、外模内径之间的关系的。然而在公式(3)与(3A)中,其对于ΔRbo和ΔRbi即钻头外径和钻头内径的收缩值的求解中,在钎焊烧结温度下,用(Rbo+ΔRoi)作为钻头外径尺寸,用(Rbi+ΔRio)作为钻头内径尺寸,即钻头在常温下的外径与外模内径的变化量的尺寸之和作为胎体外径的高温尺寸,钻头常温下的内径与芯模外径变化量的尺寸之和作为胎体内径的高温尺寸。由于常温时钻头与外模不接触,而此时存在收缩间隙,按照式(3)计算钻头胎体外径收缩量偏小,常温下钻头与芯模产生挤压应力,因此存在应力引起的变形,按照式(3A)计算胎体内径尺寸会偏大,说明式(4)是明显不合理的。

与袁公昱的结果不同,方啸虎等人[4,5]也提出了一套模具计算公式,思路与前者大致相同,其推导过程中用式(5)和式(5A)代替了式(3)和式(3A):

胎体内径和外径的收缩量,分别采用(Rio+ΔRio)和(Roi+ΔRoi)为胎体内径和外径降温收缩的初始尺寸。

将式(5)和式(5A)代入式(1)和(1A)应该可得到外模内径和内模外径公式如下:

然而方啸虎推荐的模具尺寸设计表达式为:

且在文献中没有介绍式(6)变为式(7)的数学关系。考查公式(6),其推导过程中αm意义是指胎体的线收缩系数,而在应用公式计算时采用线膨胀系数,由于工程中应用的线膨胀系数与线收缩系数都是平均值,因此二者是有差别的[6]。

在高温时,即降温起始状态,钎料胎体内壁与芯模接触,外壁与外模接触,且都属自由接触,在降温完成并脱模后,二者也是自由状态,因此变换一个角度看,直接采用膨胀系数的本身意义来描述模具温度变化引起膨胀的过程,有更直观的模具的计算方法,有如下的推导过程和所得公式:

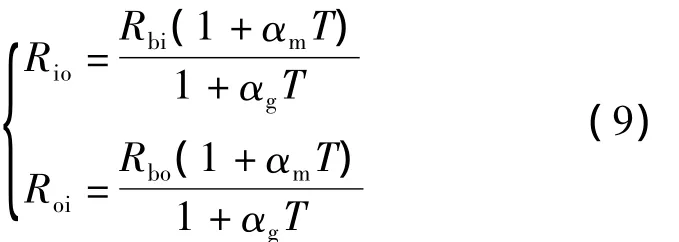

将式(2)、(8)代入式(1),(2A)、(8A)代入式(1A),求解得

式(6)和式(9)为模具内外模内径计算公式,但形式差别较大,2套公式用于钎焊金刚石钻头模具设计的误差究竟如何?

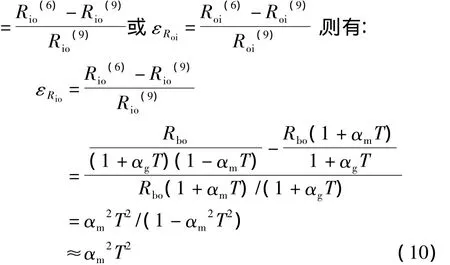

下面通过式(6)和式(9),来分析采用2套公式计算模具内外径的相对误差。分别表示式(6)、式(9)的芯模计算外径分别表示式(6)、式(9)的外模计算内径,那么,误差率εRio

对于金刚石钻头钎焊温度T=950℃,胎体线性收缩系数 αm=13.9×10-6,代入式(10),相对误差率 εRio=αm2T2=1.72 ×10-4,又因为 εRoi=εRio=αm2T2,都是一个很小的量,可以忽略不计。

因此,2套公式(6)和(9)计算结果的差别极小,满足工程应用的精度范围,所以式(6)和(9)都可作为模具尺寸设计的计算公式。

2 钢体涨模问题

钻头钢体外径与模具的内径要设计合理,否则高温钎焊时,会因二者膨胀系数不同而引起外模涨裂事故。

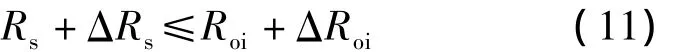

以Rs为钢体的常温下外径尺寸,ΔRs为钢体高温时的膨胀量。为防止涨模,高温状态时,钢体外径尺寸应小于外模内径尺寸,因此有:

αs为钢体的线膨胀系数,则:

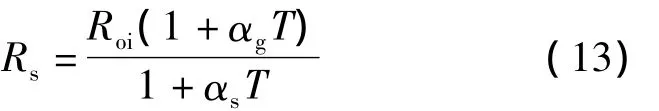

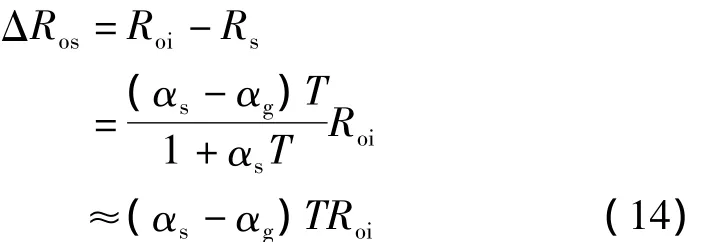

把式(12)和(2)代入式(11),求得

钻头钢体与外模之间的径向间隙ΔRos=Roi-Rs,则:

钻头钢体外径与外模之间的径向间隙应该不小于式(14)所确定的值。其大小与钢体和石墨模具膨胀系数之差、温升和模具内径成比例。

3应用举例

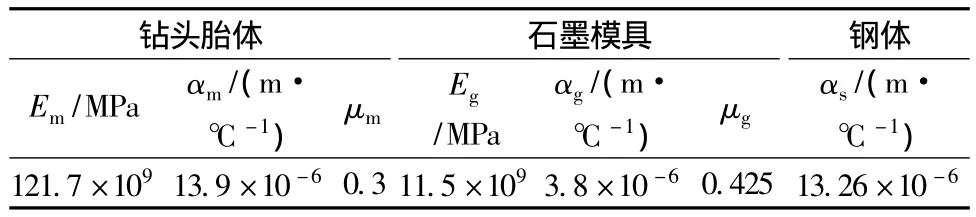

选择普通单管地质钻探金刚石钻头系列[7]和部分常用型号钻头进行举例计算。涉及模具和钻头胎体的物性参数如表1所示[8]。通过计算得到每个型号钻头的芯模外径、外模内径以及钢体与外模内径的最小间隙值如表2所示。

表1 胎体、石墨、钢体物性参数

表2 几种常用钻头的模具设计举例 /mm

4 结语

综上,本文根据金刚石钻头的钎焊烧结模具装配关系建模,并作了详细的对比分析;推导出了更直观的芯模外径尺寸、外模内径尺寸计算公式;提出了钢体与模具之间装配间隙的控制方法,为解决涨模问题提供了理论依据。

[1] 叶兰肃.浅谈控制热压孕镶金刚石钻头质量的几方面措施[J].地质装备,2010,11(6):26 -28.

[2] 袁公昱.人造金刚石合成与金刚石工具制造[M].湖南长沙:中南工业大学出版社,1992.194-197.

[3] 田永常.基于Web的金刚石钻头模具钢体设计[J].煤田地质与勘探,2003,31(1):60 -61.

[4] 方啸虎.超硬材料科学与技术[M].北京:中国建材工业出版社,1998.80 -85.

[5] 王生福.热压金刚石钻头石墨模具与钢体的设计[J].西部探矿工程,1997,(9):70 -71.

[6] 苗恩铭,费业秦.两种膨胀系数热变形计算误差分析[J].工具技术,2003,37(9):43 -45.

[7] DZ 2.1-87,地质钻探金刚石钻头[S].

[8] 伍亦文.金刚石钻头钎焊过程热动力学仿真[D].北京:中国地质大学(北京),2012.