自升式钻井平台泥浆处理系统优化设计

娄春景,于海洋,郭平勇

(上海外高桥造船有限公司,上海 200137)

0 引 言

自升式钻井平台[1]具有操作灵活、适应水域广、自存能力强和可重复使用等特点,在浅海油气勘探开发中得到了广泛应用。同时钻井系统是钻井平台的核心,钻井系统的设计优劣,直接决定着钻井平台的核心竞争力。

以JU2000-E型自升式钻井平台为研究载体,提出泥浆处理系统的优化设计理念及具体方案。对减少现场施工更改,节省施工成本,优化系统性能,为后续平台泥浆处理系统的优化,提供理论依据和技术支持。

1 泥浆处理系统

1.1 泥浆处理系统的作用及优化

泥浆处理系统是各类钻井平台钻井作业的重要支持系统。泥浆即钻井液,具有冷却钻头,加固及稳定井壁,平衡底层压力及冲洗岩屑等功能。泥浆又分为油基泥浆和水基泥浆。水基泥浆,通常指用海水、淡水、化学盐水调配的泥浆。油基泥浆,通常指用基油,柴油,沥青,矿物油调配的泥浆。在不同的岩层、地域,根据钻井穿透速率的不同,选择不同类型的钻井泥浆。泥浆是液体、固体和化学处理剂的混合物。泥浆中的固体颗粒分为有用固相和有害固相。泥浆处理设备、泥浆处理池、泥浆槽等通过管线及阀门进行有序连接构成泥浆处理系统。泥浆处理系统的作用可以概括为:回收、利用有用固相,排除钻井过程中产生的有害固相和有害气体。

泥浆处理系统的设计决定着钻井平台处理、回收钻井液的能力、对钻井平台的性能评价具有决定性意义。基于此,船东对该系统的设计极为重视,常要求船厂对泥浆处理系统的设计进行反复优化,甚至在系统安装完毕后,若调试效果不理想,仍要求船厂对泥浆处理系统的设计进行修改。

1.2 泥浆材料

泥浆的配浆原材料中包括粘土类(膨润土等),加重物料(重晶石粉、石灰石粉、铁矿石粉等),无机处理剂,有机处理剂等,而从井底返流的泥浆中不仅包括粘土类、加重材料等,还包括钻屑、劣质土、砂粒等固相物料。泥浆处理系统设计缺陷,将会产生泥浆局部积聚,阻塞处理系统等情况。

1.3 泥浆处理系统流程

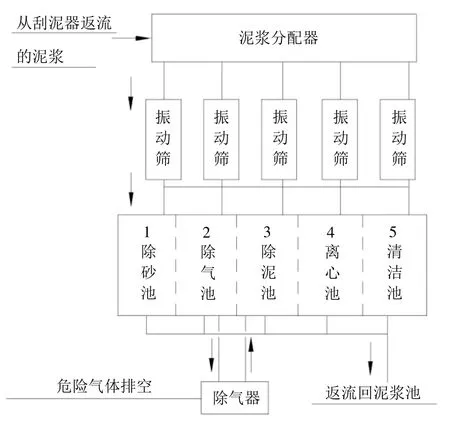

随着船东对钻井平台高性能的追逐,钻井液固相控制设备也逐渐增多,设备性能要求也逐渐提高。自升式钻井平台的泥浆处理设备一般包括:刮泥器、振动筛、除砂和除泥器、离心机、除气器、辅助泵等。分级清除钻屑是泥浆处理系统设备体系的基本工作流程(见图1)。

井口返流的泥浆流回刮泥器,刮泥器对返流回的泥浆进行初步处理后,将泥浆输送至分配器,再由分配器根据工况将泥浆分配到几个振动筛进行处理,处理后的泥浆再经过五级泥浆处理池、除气器等设备进行处理。泥浆处理流程期间,有害固相被逐级剔除并通过螺旋输送器或排筛槽等排出。

图1 泥浆处理系统的简化流程

2 泥浆处理系统优化设计[2]

2.1 泥浆处理池结构调整

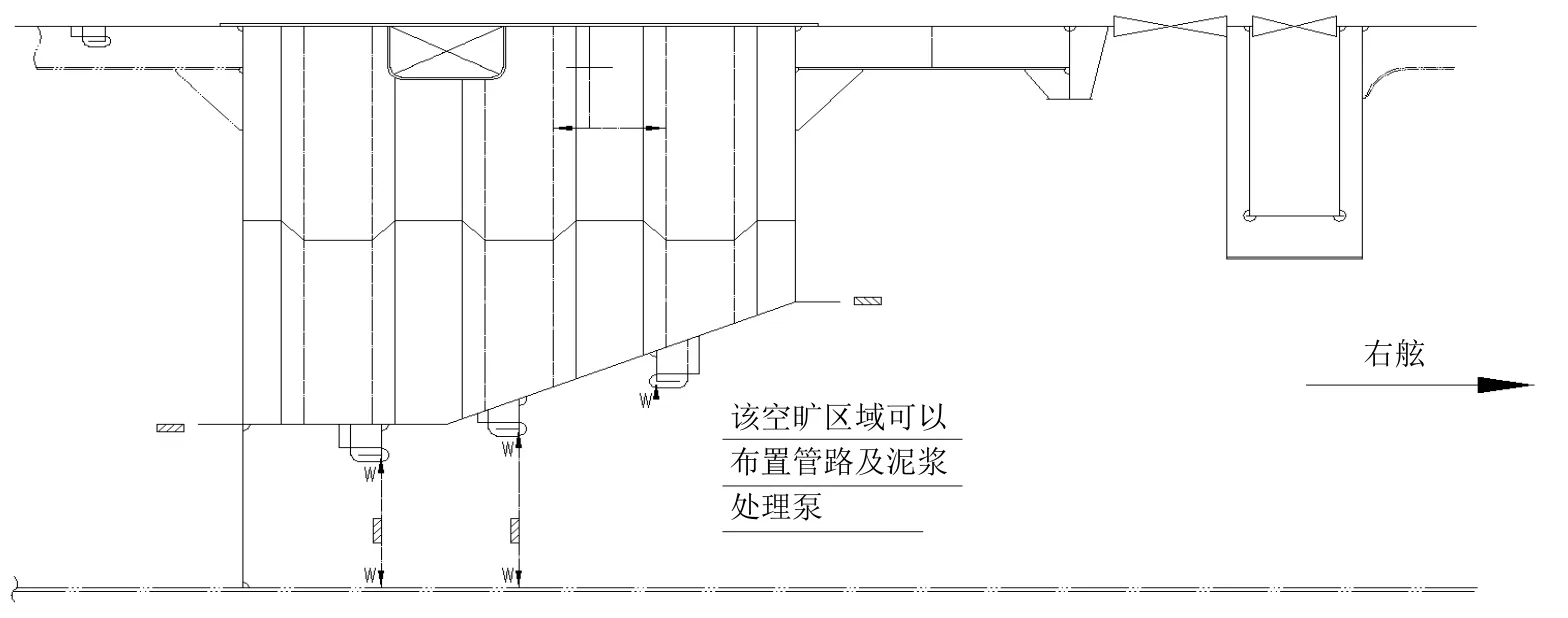

泥浆处理池是泥浆处理系统中关键的一环,对其结构的设计优化有利于设备布置,管系放样,节省设计及建造成本。由图2可知,其结构采用较多的支撑,底部结构向右舷倾斜,造成泥浆处理间空间相当紧张,不利于设备、管线、电缆等布置。

图2 初始泥浆处理池结构

1) 优化点1,如图2右侧舱壁导致右舷大量空间无法使用,操作人员不能维修阀门。

2) 优化点2,如图2的右侧,结构支撑较多,造成了泥浆处理泵布置困难。

可以优化泥浆处理池支撑结构型式,更改底部舱壁朝向。使该区域改成敞开式,泥浆吸入总管可设置于泥浆处理池下部,这就优化了管线布局。取消不必要的支撑,给泥浆处理泵的布置让出了更多空间。空间利用更充分,布局更合理(见图3)。

2.2 刮泥器前排海管

该平台基本设计在泥浆返流流程中没有在刮泥器前设置直接排海管(见图4)。泥浆的排海过程必须经过刮泥器或振动筛排海管线排海。

在表层钻井作业时,产生体积较大的大量泥饼,如果经刮泥器或振动筛排海,极有可能堵塞这些设备内部泥浆通道。必须在刮泥器之前管路上增加直接排海支管以实现在表层钻井作业时,泥饼直接排舷外(见图5)。

2.3 油基泥浆与水基泥浆的处理

水基泥浆无污染可以直接排海,油基泥浆必须经处理后排海。基本设计方案所有泥浆都通过刮泥器然后进入振动筛等后续泥浆处理设备,这种设计未区分水基和油基泥浆的处理方式。应增加一条旁通刮泥器的管线,使油基泥浆不通过刮泥器。这样的优化设计更合理,在节省管线等材料的基础上得到船东认可。

图3 优化后的泥浆处理池结构

图4 基本设计泥浆返流流程

图5 更改后的泥浆返流流程

2.4 完井作业旁通固控设备

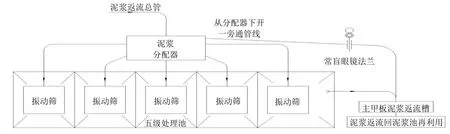

钻井液一般需要通过固控设备或五级处理池才可回收利用,常规设计见图6所示。

图6 常规泥浆处理流程

当完井或洗井等作业时,钻井液一般仅为盐水等无污染且价格昂贵的完井液,如果要通过固控设备或五级处理池才可回收利用,是一种浪费。因此优化设计后,加了一条旁通管路,为防止误操作,该管线上设计了常盲眼镜法兰(见图7)。在确保泥浆体系安全的前提下,才可以进行该操作。

图7 优化后泥浆处理流程

3 结 语

泥浆处理系统的优化设计是包括自升式钻井平台在内的各类钻井平台优化性能的一个突破性方向。通过对泥浆处理系统的优化设计进行探讨,提出了具体的优化方案,可以为同类钻井平台的设计及建造工作带来启示。

[1] 孙东昌,潘 斌. 海洋自升式平台设计与研究[M]. 上海:上海交通大学出版社,2008.

[2] 杨宏滨. 钻井平台低压泥浆系统的设计探讨[J]. 中国造船,2012.