基于COSMOSWorks的叶片弹簧受力分析及优化设计

张玉霖

(中海油田服务股份有限公司油田技术研究院,北京065201)

1 引 言

在工业生产和机械设计中经常会用到各种叶片弹簧,叶片弹簧有螺旋弹簧、碟簧等形式弹簧所不具备的优势,它完全靠叶片的变形来产生弹力,可产生的弹力范围也比较广,形状简单便于设计,便于在各种情况下使用。

石油钻采作业中有许多仪器的执行机构在起下钻时需要回收,以免刮蹭井壁或者造成卡钻,很多仪器的执行机构受结构影响,不适合使用其他形状的回收弹簧,故多用叶片弹簧作为执行机构回收弹簧。

理论上讲,执行机构回收的速度越快对钻井也就越安全,这就要求叶片弹簧产生的弹力足够大。在有限的变形范围内要达到较大的弹力,要求弹簧要有较大的刚度。刚度越大,在执行机构完全张开和完全回收的两种状态下,弹力的变化量也就越大,这对控制系统实现精确控制特别不利。本文针对该问题,运用COSMOSWorks 有限元分析软件对叶片弹簧的变形、应力及刚度等进行分析,探索叶片弹簧的刚度及线性度,使弹簧在实现较大弹力的同时,减小弹力变化量,改善控制性能。

2 叶片弹簧工作原理

执行机构采用叶片弹簧作为回收弹簧,为执行机构提供回收力。见图1,叶片弹簧工作原理是将叶片弹簧的一端与执行机构固定,另一端水平方向自由,竖直方向进行限位,水平方向移动时不能脱出限位槽。当执行机构绕着转轴向上转动时,因为右端竖直方向被限位,叶片弹簧慢慢的开始向上弯曲变形,右端开始向左滑动,与此同时,叶片弹簧恢复原形的趋势也逐渐增强,产生弹力也逐渐变大。直到执行机构张开到最大位置时,叶片弹簧的弯曲变形达到最大,回复弹力也达到最大。

图1 叶片弹簧工作原理

当不工作时,执行机构在叶片弹簧的弹力带动下,逐渐回到回收位置,叶片弹簧的弹力也慢慢变小,直至回复到初始状态。

图2 叶片弹簧受力模型

如上所述,可以把叶片弹簧的受力情况简化成一个悬臂梁,一端固定,一端施加压力,悬臂梁受压发生弯曲,压力释放,变形消失,悬臂梁回复到初始状态。位移越大,弹力也就越大,当执行机构张开到最大状态时,叶片弹簧的回复力达到最大,如图2 所示。

3 叶片弹簧受力分析

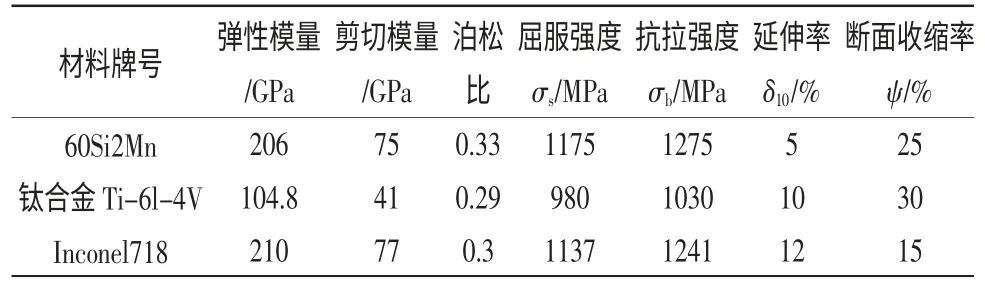

弹簧刚度指弹簧产生单位变形量的弹簧载荷。对一个具体的弹簧来说,在一定载荷范围内刚度越稳定,线性度越好,越有利于系统控制的稳定性,并有助于提高控制精确性。为了选用一种合适的材料制作叶片弹簧,分别用弹簧钢、钛合金及镍基合金三种材料进行受力分析,三种材料牌号及性能见表1。

表1

图3 叶片弹簧受力变形示意图

首先对叶片弹簧的受力状态进行界定,如图3,与悬臂梁受力情况类似,在实际工作中,叶片弹簧采用左端两个螺钉与执行机构进行固定,右端插入卡槽。加一定的压力,片簧发生弯曲,右端产生一定的垂直的位移x 和一个水平的位移y,x、y 随着压力的增加而不断增加。当压力大到一定程度,变形应力超过材料的屈服极限,材料就会破坏,故在设计弹簧时,必须使弹簧的最大变形应力远远小于材料的屈服强度。这里我们预设执行机构张开行程为8mm,即弹簧最大变形量为8mm 横向位移较小,且对控制精度的影响不大,所以这里不做考虑。

界定好边界条件后,利用COSMOS 软件对片弹簧划分网格,见图4。网格的大小视情况而定,网格太大计算结果不够精确,网格太小则导致计算量急剧增加,延长计算时间,可以尝试一个合理的网格大小,当网格的细化对计算结果没有明显的贡献时,说明网格大小合适,这时就没必要进一步细化网格了。

图4 利用有限元划分网格

接下来就是运用COSMOS 软件对片簧的受力进行分析。主要分析片簧的应力、位移和应变,见图5(a)为片簧受力时的应力分布图,从图中可以看出,最大应力发生在弹簧厚度变化处,即簧舌的根部,从应力分布中还可以看出,这种弹簧的结构不是很合理,应力分布不均匀,悬臂变形部分只有中间黄色的一段发生了应变,存在应力相对集中的情况,在理想情况下应力应该均匀分布。图5(b)为片簧变形位移图,可以看出悬臂端位移最大,这个符合实际情况。图5(c)为片簧应变分布图,与图5(a)类似,也存在应变相对集中的问题。

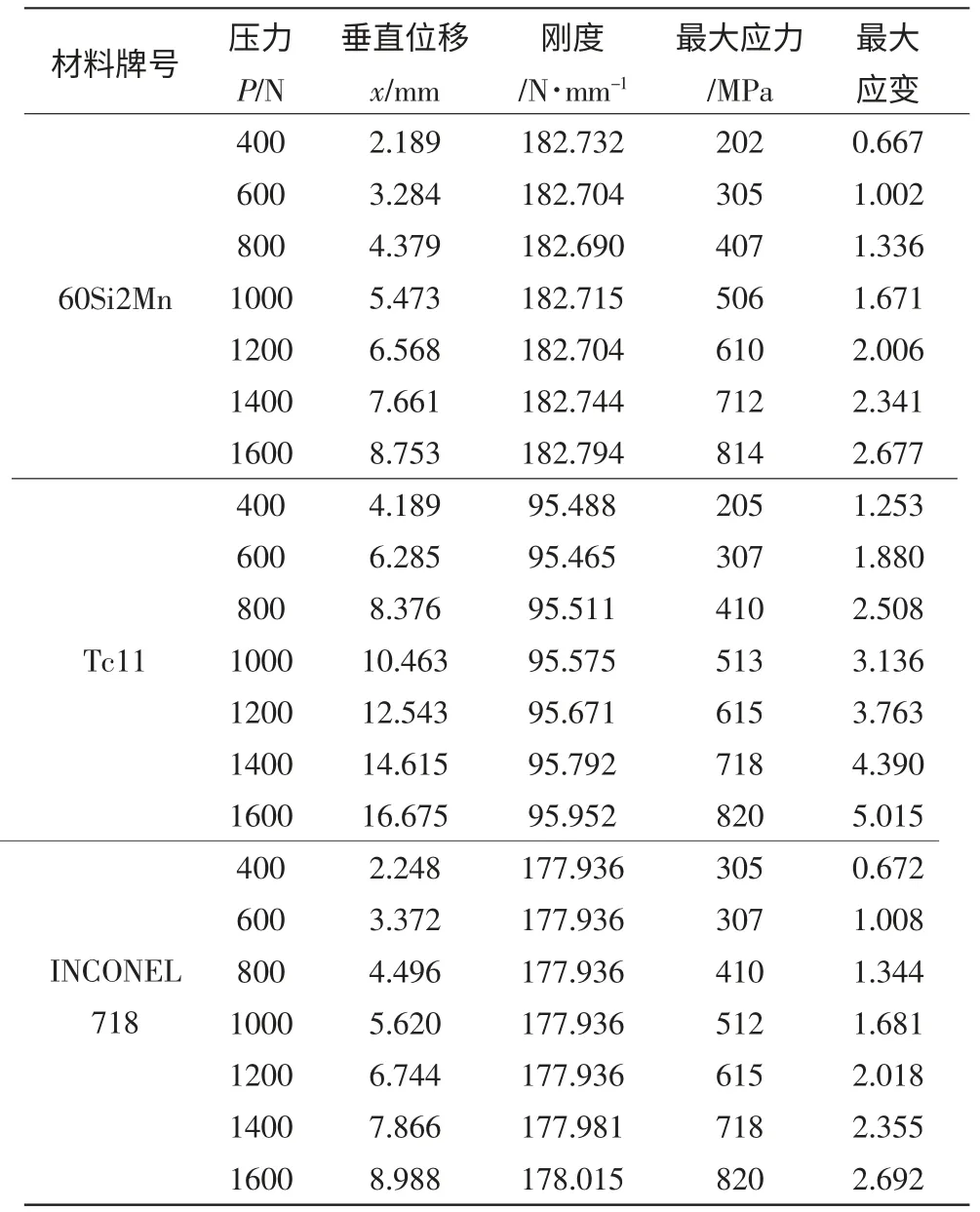

表2 为三种材料受不同力时发生变形量、位移量及应变量,从表中可以看出60Si2Mn 比较硬,刚度较大,平均约为182.8N/mm,Tc11 较软,平均刚度为95.7N/mm左右,INCONEL718 也比较硬,平均刚度约为178N/mm左右。只有Tc11 的应变变化较大,从1.25 增加到5.015,在相同应力的情况下,Tc11 的位移量是其他两种材料的2 倍。

从图6 可以看出,三种材料的刚度线性度都非常好,线性系数都为1,也就是说在材料的弹性变形范围内,刚度都比较稳定,这对控制非常有利。大刚度叶簧可以在限定的位移内产生更大的回复力,有助于执行机构快速回收,但是弹簧在恢复及张开到最大过程中的回复力变化过大却不利于控制精度的提高。

但是选用刚度低的材料,同时会降低回复力,延长了执行机构回收时间,对作业安全不利。对控制系统精度来说,变化小的变量、线性度好的变量是有利的,不确定的、变化大的变量是不利的,只要把执行机构从回收到完全张开,片簧的弹力变化降到最低,就能较好地提高控制系统精度,因此我们希望既用刚度低的材料,又同时保证有较大的回复力。

图5 叶片弹簧受力分析

表2 三种材料受力变形量

图6 三种材料的压力-位移曲线图

4 叶片弹簧设计优化

针对上面的分析,对叶片弹簧进行相应优化设计,从下面三方面进行改进。

(1)改善结构设计,使得应力均匀分布

矩形侧面叶簧在受力变形时,先从弹簧变截面处及叶簧根部开始,随着力的增大逐渐向右扩散,往往造成根部变形过度、且右端变形不足的情况。通过改变弹簧形状,将叶片弹簧的侧面轮廓由矩形改为三角形,见图7,使得悬臂端至根部截面面积呈逐渐增加的趋势,这样随着压力P 增大时,变形呈逐渐向左扩散,使得变形均匀分布到叶片的每一部分,减少了某一截面上的应力急剧增加的现象。从而减小矩形截面造成的根部应力集中。

图7 片簧侧面改为三角形

(2)选用刚度较小的材料,降低刚度对控制精度的干扰

刚度大的材料虽然能产生较大的回复力,但是却影响系统的控制精度,所以在比较了充分比较60Si2Mn、Tc11、INCONEL718 三种材料的刚度性能后,优先选用Tc11 作为叶簧材料。这种材料韧性好,硬度适中,具有较大的形变空间。

(3)选用刚度较小的材料的同时保证有较大的回复力

刚度小的材料虽然不会造成回复力的剧烈变化,有利于提高控制精度,但却满足不了系统对回复力的要求,延长了执行机构回收时间。是否可以在选用刚度小的Tc11的同时保证能够产生较大的回复力?答案是肯定的。系统的控制精度只对叶簧回复力的最大变化量敏感,那就可以在执行机构还未张开之前,就让叶簧产生一定的预紧力。决定叶簧弹力大小的两个因素,一个是刚度,还有一个是变形量x,也就是可以通过增大变形量来产生较大回复力。如图8,我们设计了一种变截面曲形叶簧。

图8 变截面曲形弹簧

该弹簧在安装时,被压成平直状态,顺时针变形产生一定的预紧力,当执行机构张开时,叶簧继续顺时针变形直到执行机构张开到最大状态,从正常到张开的整个过程中,弹力的变化并不大,完全在控制精度要求的范围之内,实际上当执行机构张到最大时,叶簧产生的最大回复力Fmax相当于预紧力T1与叶簧弹力变化T2之和,即Fmax=T1+T2,虽然T2较小,但是最大回复力Fmax却不一定小,控制系统往往只对T2比较敏感。

5 结 论

本文通过对叶片弹簧进行受力分析,设计了一种变截面曲形叶片弹簧,既满足了系统对控制精度的要求,也保证了叶簧能够产生较大的回复力。经试验测试,效果非常明显。

[1] 谢孟,黄家鸣.变截面悬臂梁的挠度计算[J]. 四川建筑科学研究,1992(2):31-33.