中国钢铁工业竞争力提升中面临的挑战与对策

近年来,中国钢铁工业国际竞争力有所恢复,但当前钢铁工业竞争力进一步的提升仍面临比较严峻的挑战。应加快完善公平竞争的市场环境,适当拉动需求化解部分过剩产能,推动企业提高技术水平,鼓励钢铁企业拓展增值服务,以此促进中国钢铁竞争力的提升。

一、近年来期间钢铁工业竞争力变化

“十一五”的前三年(2006—2008),中国钢铁工业的国际竞争力持续快速提升,中国钢铁产品的国际市场占有率、贸易竞争力指数、显示比较优势指数均呈现快速上升的态势。2009年,随着国际金融危机影响进一步显现,世界钢铁市场需求萎靡,而中国钢铁产品需求相对旺盛,中国钢铁产品出口明显减少而进口显著增加,钢铁产品国际竞争力受到较大影响。2010、2011年,中国钢铁工业国际竞争力逐渐恢复。

(一)国际市场占有率稳步回升

2011年,中国钢铁产品较快增长,出口结构优化,市场占有率稳步回升。全年出口钢材4888万吨,比2010年增长14.9%;进口钢材1558万吨,比2010年下降5.2%;钢材、钢坯合计折合粗钢净出口3479万吨,比2010年增加750万吨,增长27.5%。无缝钢管、特厚板、冷轧薄板(带)、镀层板、彩涂板和电工钢等中高端板管材合计出口金额占钢材出口总金额的43.3%,比2010年提高了3.7个百分点。2010、2011年中国钢铁产品国际市场占有率呈稳步回升态势,截止2011年底,中国钢铁业的国际市场占有率已经稳步回升至10.52%,但与2008年12.06%的国际市场占有率依然有一定差距。

(二)贸易竞争力指数进一步恢复

1990年至2005年,中国钢材贸易竞争指数都为负数,表明了中国主要还是依赖于进口来满足需求,出口的竞争力较弱。其中1993年贸易竞争力指数最低仅为-0.85。2006年是中国钢材进出口格局的转折,贸易竞争指数由负转正,表明中国钢材由净进口转变为净出口,出口竞争力逐年增强。2008年中国钢铁工业贸易竞争指数达到历史新高0.45,这种增长势头被国际金融危机的爆发打断。由于危机后,国际市场需求萎靡,国内市场相对需求旺盛,导致2009年钢铁业贸易竞争力指数变为负数。2010、2011年,中国贸易竞争力指数稳步回升,分别为0.22、0.34。

(三)显示比较优势指数持续回升

1990年至2005年,中国钢铁工业显示比较优势指数(RCA指数)除了1995年达到1.17以外,其余年份均小于1,这表明中国钢铁工业并不具有显著的比较优势。2006、2007、2008年,中国钢铁比较优势指数呈现出不断上升的趋势,分别达到1.08、1.23、1.36表明中国钢铁竞争力不断走强,在国际市场上具有比较优势,具有一定的国际竞争力。伴随着国际金融危机的到来,中国钢铁业也进入了一个深度调整期,2009年中国钢铁业比较优势指数回落到0.76,下降幅度高达44%,2011年又重回1之上。尽管如此,中国钢铁业的比较优势指数较之于日本、韩国还有一定的距离。

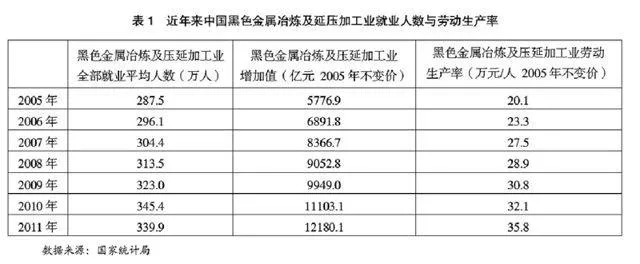

(四)劳动生产率

2011年,中国钢铁工业(黑色金属冶炼及延压价工业)劳动生产率为35.8万元/年·人,与2010年相比上升了11.5%。

二、主要钢铁产品出口国钢铁工业竞争力的比较与变化

(一)国际市场占有率

2010、2011年中国钢铁产品国际市场占有率稳步回升,2011年已经回升至10.52%,恢复了世界钢铁产品第一大出口国地位。2011年,日本钢铁产品国际市场占有率下降至8.84%,韩国钢铁产品国际市场占有率则上升6.03%,俄罗斯钢铁产品国际市场占有率下降至5.26%,美国钢铁产品市场占有率下降至3.85%。

(二)贸易竞争力指数(TCI)

从贸易竞争力指数来看,2011年,日本钢铁产品贸易竞争力指数下降至0.5941,在主要钢铁产品出口国中位列第一;俄罗斯钢铁产品的贸易竞争力指数下降至0.4635,位列第二;中国钢铁产品的贸易竞争力指数则上升至0.3425,位列第三;韩国的贸易竞争力指数上升至0.1048;美国的贸易竞争力指数进一步下降至-0.3365。

(三)显示比较优势指数(RCA)

2011年,日本钢铁产业的显示比较优势指数为1.9613,较2008年的1.5488有显著上升,韩国钢铁产业的显示比较优势指数为1.9827,较2008年的1.6280有明显上升;俄罗斯则为1.8398,较2008年的1.9083有所下降;中国钢铁产业的显示比较优势指数为1.0116。中国的显示比较优势指数与日本、韩国和俄罗斯相比有相当差距。

三、钢铁产业竞争力提升中面临的问题与挑战

(一)产能过剩问题更为突出,不利于产业竞争力提升

随着需求与产量增速的显著放缓以及新建产能的不断释放,中国钢铁工业产能过剩问题非常突出,进而导致产品价格的大幅下降与钢铁企业效益急剧恶化,不利于中国产业竞争力的提升。

根据中钢协的调查,2012年中国粗钢产能将突破10亿吨,而全年粗钢产量预计7.2亿吨,产能利用率为72%左右,即使在市场供过于求的情况下,产能也仅为70%左右。从产品上看,中国钢铁工业由结构性过剩转为全面性过剩。据2012年上半年的调查,中国螺纹钢、线材产能合计39861万吨,不完全统计全年还将新增产能3460万吨,而全年产量预计为31000万吨,产能利用率不足75%。不只低附加值产品出现较为严重的产能过剩,由于较长一段时期以来不锈钢、重轨、宽厚板、热轧和冷轧薄板、电工钢等中高端产品产能快速扩张,这些产品也开始出现明显的产能过剩。以中厚板为例,在今年产能仍继续增加的情况下,前10个月特厚板、厚板、中板产量分别下降了15.3%、10.4%、9%,产能过剩问题十分突出。据不完全统计,2012年中国热轧产能已超过2.2亿吨,冷轧产能已超过1.2亿吨,电工钢产能将超过1530万吨,产能利用率均处于历史较低水平。

钢铁工业产能过剩导致钢铁产品价格大幅下降。2012年以来,钢材价格呈现不断下降趋势,这表明随着需求减弱与产能进一步扩张,产能过剩与供过于求的局面日趋严重。2012年9月7日,钢铁协会CSPI国内钢材综合价格曾跌破100点,是2009年6月份以来的最低点。此后逐步回升,同年11月9日,钢材综合价格指数为106.01点,与上年同期相比下降16.08点,降幅为13.17%。其中长材指数为109.65点,比2011年同期下降18.38点,降幅14.36%;板材指数为103.95点,比2011年同期下降13.93,降幅11.82%。虽然钢材价格近期有所回升,但幅度很小,仍处于较低水平,这在一定程度上也反映出供过于求与产能过剩的局面并未得到实质性改善。

钢铁产业产能过剩导致全行业经济效益急剧恶化。2012年前三季度,中国钢铁行业企业实现利润427.75亿元,同比减少906.82亿元,同比下降67.9%;行业主营业务利润率、成本费用率分别为5.52%和0.83%,分别下降1.46和1.79个百分点;亏损企业数同比增长49.19%,亏损企业共计亏损726.75亿元,同比增加565.38亿元,同比增长317.68%。另据中国钢铁工业协会统计,今年前三季度,大中型钢铁企业累计实现销售收入26572.50亿元,同比下降6.49%;实现利税475.15亿元,同比下降66.84%;盈亏相抵后实现利润为亏损55.28亿元,而上年同期为盈利836.92亿元,由盈变亏。亏损企业亏损额267.26亿元,同比增长41.5倍;亏损面45%,同比增加38.75个百分点。

(二)技术水平与自主创新能力仍有待进一步提高

中国钢铁行业的技术水平与国际先进水平相比还存在较大差距,在一些高档关键品种钢材,如高压锅炉管、350km高速铁路动车组车轮、高磁感低铁损取向硅钢、高档轿车板等高端产品仍需大量进口。尽管近年来高端机械装备用钢的自主创新取得了一些进展,但与进口同类钢材的水平相比,在质量上存在明显差距,钢材的性能指标公差多处于合格下沿,质量稳定性差,生产成本高。在新技术、新工艺和设备的自主研发方面,中国钢铁行业与世界先进水平同样存在很大的差距。如对流程紧凑化具有重大意义的熔融还原和薄带直轧技术,国外已有产业化和半产业化的试验成果,而中国对于这些方面还没有足够重视,相应的技术研究还很缺乏,更是缺乏产业化的技术和经验。在碳减排和固定工艺方面,欧洲和日本企业走在了前头,中国相关技术的开发还非常缺乏。只有宝钢、鞍钢、武钢等在跟进,如建设了COREX3000并进行了碳减排的技术储备,进行了蓄热燃烧技术和海洋浮游生物增值吸收二氧化碳方面的研究。在非高炉炼铁工艺、新一代钢铁流程、碳减排和固定工艺技术和半凝固加工产业化技术的研究开发方面,中国钢铁企业与世界先进水平有非常大的差距。

中国钢铁工业技术创新能力不足,还体现在以下几个方面:一是技术创新的投入不足,许多钢铁企业对于技术创新的方向与科研经费的使用也没有清晰的方向;二是科研院所与企业之间的合作相对缺乏,企业之间的联合研发也相对缺乏,一些行业技术类研究和共性技术的研究也相应不足;三是研发观念相对落后,很少从下游用户、市场需求出发来考虑产品、技术的进步方向与研究开发的重点;四是在技术创新和产品开放过程中,缺乏与下游用户的战略合作,技术服务水平相对比较低;五是顶尖技术人才相对缺乏,没有形成一个完整、系统、全面、一流的研发与创新队伍。

(三)以提高集中度和企业规模为主要政策目标的做法不利于竞争力的提高

中国钢铁产业政策一直以提高集中度与打造大规模企业集团作为主要目标。它试图通过设立有利于大企业的审批政策、市场准入政策以及其它扶持政策,对于特定的大企业进行培育和扶持,并限制小企业的发展,以此来提高市场集中度和打造有国际竞争力的大型钢铁集团企业。然而,这种政策显然混淆了市场竞争的结果与过程。在一定时间市场中的市场结构、企业数量以及企业规模分布都是市场竞争的暂时性结果,本身意义不大。集中之所以有效率,是因为市场优胜劣汰竞争性过程的选择性作用,低效率的企业在竞争中被淘汰,生产要素和市场份额不断向高效率企业集中。正是由于市场竞争的选择性作用,市场中竞争性集中才具有效率性特征。如果脱离市场的竞争性过程,去片面强调集中度的效率是毫无价值的。以提高集中度和企业规模为主要目标的政策模式,实际上是将自由市场中的竞争性集中与政府管制下形成的行政性垄断相提并论,忽略了两者之间存在的本质区别。这种政策模式,导致中国钢铁行业市场机制自发的优胜劣汰机制受阻,低效率的企业难以被淘汰,高效率的企业难以进一步拓展市场份额,抑制了产业效率的提高和行业竞争力的提升。

在实施以提供市场集中度和打造大规模企业集团的政策时,行政主导仍是推动兼并重组政策的主要力量。这种政府主导的兼并重组往往缺乏效率,还会阻碍钢铁产业竞争力的提升。充分的市场化运作是国外钢铁企业具有较高重组效率最为主要的原因。而中国主要依靠地方政府主导,地方政府为了避免本地企业被政策限制发展,也为了帮助本地企业获得更多政策优惠,会倾向于把当地的地方国有钢铁企业拼凑在一起。这种兼并重组除了能帮助企业获得一定的企业垄断能力和政策支持外,对于核心能力的提高作用非常有限。

(四)钢铁企业由生产商向服务商转型步伐需加快

随着市场需求增速的放缓,钢铁行业竞争加剧,制造环节获利的空间越来越小,拓展钢铁制造的增值服务、由纯钢铁制造与服务并重的商业模式转型,是钢铁企业生存、发展与提升竞争力的必然选择。但国内钢铁企业在由材料商向服务商转型的过程中,存在两个方面的突出问题亟待解决:

第一,从整体上看,中国钢铁企业供应链管理体系还不完整,售后服务模式也不健全。比如,跨国公司掌握了相当一部分产品的后期剪切加工业务;从目前来看,相当一部分物流配送业务是由流通企业来完成,而有的流通企业缺乏与厂商之间充分的合作,缺乏整体战略规划。

第二,服务领域的整合程度有待进一步提高。如不同的钢铁企业都建立了各自的加工配送中心,而这些中心都为同一客户服务,造成了一定程度重复建设与资源浪费。如果能通过合作与协调的方式,将这类加工配送中心整合起来,同时为多家钢铁企业的用户服务,便可最大限度地利用资源、提高效率。

四、对策与建议

(一)建立和完善公平竞争市场环境

体制缺陷背景下地方政府采用各种优惠政策进行招商引资竞争,是导致中国钢铁工业产能过剩最为深层次的原因。治理产能过剩的关键在于通过推进经济体制改革,健全和完善市场制度,矫正导致系统性产能过剩的体制缺陷,并增进市场机能,以充分发挥市场利用分散信息、协调供需平衡、淘汰落后企业和产能、促进产业转型升级等方面的高效率性。而不是以总量控制来直接代替市场的协调机制。具体而言,一是必须改变政府主导土地、资源等重要资源配置的方式,充分发挥市场在资源配置中的基础性作用;二是调整财税体制,推动地方财政透明化与民主化;三是明晰土地产权,深化土地市场的改革,理顺土地市场的价格形成机制;四是进一步推动金融体制改革,理顺地方政府与银行的关系,通过市场手段提高企业投资中自有资金的比例;五是改革现有的环境保护体制,保障环境保护相关法规的严格执行,防止地方政府牺牲环境竞争资本流入;六是放松政府对于微观经济的干预,进一步推进国有企业改革,建立各种所有制企业公平竞争的市场环境。

(二)短期内适当拉动需求,化解部分过剩产能

1、加大农村基础设施建设

加大乡村公路(道路)建设、农田水利设施建设、乡村教育与医疗基础设施建设、乡村电网与通讯网络建设、乡村饮水工程建设、乡村环境保护基础设施建设等方面的投入。这些措施一方面可以拉动投资需求,缓解钢铁、有色金属、水泥等行业产能过剩程度;另一方面也可以推进基本公共服务的均等化和城乡一体化建设。

2、提高“建材下乡”标准,推进“家电下乡”、“汽车下乡”、“新农村建设”和“农机补贴”政策

2010年开始的“建材下乡”对于扩大国内钢材需求,特别是钢板、棒材等建筑用钢材需求起到了一定的作用。但是,由于建材下乡试点单位多属于水泥、木材、家具等行业,钢铁企业参与较少;加之“建材下乡”本身推进较慢,对钢铁等相关行业的实际带动效用弱于“家电下乡”和“汽车下乡”。建议在不断增加建材下乡试点地区的同时,细化实施细则,提高新农村建设中住宅和公共建筑的标准,增加钢材使用量。同时,抓住农业机械化机遇,推出相应的“农机购买补贴”政策,推广适合农村建设和产业化生产使用的钢材产品。

3、加大城市“低标”钢结构建筑和设施的建设力度

城市设施中的公交车站、电话亭、护栏、岗哨、景观可以广泛采用钢结构或以钢为主的混合式结构,这些建筑对钢材品质要求较低,是供大于求钢产品的重要市场。

4、加大对新兴市场的出口力度

过剩情况更为严重的中低端板材主要应用于装备、机械产品,要通过国内现有下游产业消化过剩产能难度较大,也不符合这些产业转型升级的要求,更好的做法是调整优化钢材出口结构,通过出口消化国内产能,重点是鼓励、引导钢铁企业增加向发展中国家出口的比重,特别是向印度、巴西、南非等制造业发展较快的发展中大国的出口,提高国内板材产能利用率。

(三)推动企业提高技术水平

1、积极推动产品标准升级,促进钢铁产品质量和性能的提升,有效降低生产成本

在制定钢铁产品的标准时,强化与下游建设标准、产品制造标准规范的配合与衔接,建立和完善产品质量检测体系,促进轻工、造船、机械、建筑等行业用钢材的产品性能和质量的提升。

2、积极推动节能减排技术的开发、利用和推广

积极支持节能减排先进工艺和技术的研究开放,鼓励企业积极实施节能减排的先进技术与工艺,推动钢铁生产过程中污染物的高效处理、无害化处理和循环利用,实现低能源消耗、低硫排放、低碳排放,以及实现循环经济理念下的“三高效”,即能源高效转换和高效利用、水资源的高效与循环利用、铁资源的高效与循环利用,保证钢铁工业绿色制造战略目标的实现。

3、加大技术改造与升级的支持力度,鼓励钢铁企业采用新工艺、新技术

引导和支持企业围绕产品性能与质量、节能降耗、绿色生产、两化融合等重点环节,积极应用新工艺、新技术、新装备,优化生产工艺与流程,提高资源综合利用效率,提升企业新产品、新材料的研究开发能力。

(四)鼓励钢铁企业拓展增值服务

鼓励钢铁企业拓展加工配送、科技服务等增值服务。支持钢铁企业建立产品销售与加工配送相融合的现代钢材分销体系。鼓励企业与地方政府积极合作,建立集钢材仓储、加工配送、钢材交易、电子商务、金融服务等多功能于一体的钢铁物流园区。鼓励企业建立技术服务公司,打造技术创新服务队伍,延伸价值链和产业链。这一方面可以成为钢铁企业(在钢铁产品制造之外)新的利润增长点,为下游用户提供技术支持、新材料定制设计以及其它科技服务,为企业建立一个技术研发、创新和孵化的平台;另一方面可以留住科技人才,并为科技人才的成长提供良好的平台。

(江飞涛,中国社科院工业经济研究所。卓丽洪,中国社科院信息情报研究院编辑。王秀丽,中国社科院工业经济研究所博士后)