基于轮压检测的塔式起重机防倾翻方案

基于轮压检测的塔式起重机防倾翻方案

曾葵

(四川建筑职业技术学院,四川德阳618000)

摘要:为有效防止塔式起重机倾翻,以检测直接反映塔机倾翻力矩大小变化的工作状态轮压为基础,通过确定并限制目标轮压来限制倾翻力矩。用常规的静态计算法对最不利工况下的轮压进行计算,获得轮压变化规律,给出目标轮压限定值,提出涉及检测方案设计、传感器选型、传感器安装设计及电路设计的轮压检测方法,为完善塔式起重机防倾翻方案提供了新思路。

关键词:塔式起重机;抗倾翻稳定性;倾翻力矩;起重力矩;轮压检测

收到修改稿日期:2013-03-18

0 引言

塔式起重机重心高、支撑面小,属高耸设备,容易发生倾翻事故。在对60起建筑起重机械事故的统计中,塔机事故45起,其中倾翻26起,占58%,塔机事故中属租赁和使用单位责任的事故16起,其中倾翻事故11起,占69%[1],可见倾翻事故在塔机事故中占有较大比重。造成塔机倾翻事故的原因较多[2-3],其中倾翻力矩超限是重要原因之一,导致倾翻力矩超限的主要因素有起重力矩超载、风力过大、水平惯性力增大、轨道基础纵向和横向坡度超标、塔身垂直度超标等。目前,为防止倾翻力矩超限所采用的主要方法是借助起重力矩限制器对起重力矩进行检测并加以限制,但起重力矩限制器的应用存在一些不足之处,所以还应寻求对倾翻力矩进行有效检测和控制的其他方法,例如通过对台车轮压的检测来限制倾翻力矩不超限。

1 起重力矩检测和轮压检测特点分析

1.1起重力矩检测

1.1.1起重力矩检测的方法

我国塔式起重机广泛采用弓形板式力矩限制器检测并限制起重力矩。力矩限制器安装在塔帽前方或后方的主弦杆上(塔帽式塔机),或水平动臂上弦杆上(平头式塔机),塔机工作时,弦杆受起重力矩作用发生变形,力矩限制器的两条弓形弹簧板之间的距离随之改变,带动其上的调整螺杆移动触及行程开关,发出报警并切断塔机向上起升和向外变幅的电路,起到限制起重力矩的保护作用。

近十年来国内对弓形板式力矩限制器仍然有持续的研究[4-8],这些研究主要集中在力矩限制器的调试方法、安装位置、数字化改造、质量控制等方面,尚不能从根本上解决其在应用中存在的问题。

1.1.2力矩限制器的不足之处

(1)弓形板式力矩限制器不易调试准确,对双吊点水平动臂塔机尤其如此[6,9]。只在以最优全力矩取矩中心进行计算,绘出起重特性曲线并以此曲线来调试时,力矩限制器的系统综合精度才会有所改善[10]。

(2)力矩限制器安装试验时,现场往往没有标准砝码,常用钢筋、脚手架钢管等估算重量进行试验,调试结果误差较大。

(3)最重要的是,力矩限制器不能检测和限制除起重力矩之外的导致倾翻力矩超限的其他因素。

1.2轮压检测

1.2.1轮压检测的方法

韩连元、王桂云[11]通过检测车轮支承弹簧的平均变形来获得缆车的轮压信息,尹丁等[12]通过测量缆车支腿上的应变值来获得缆车轮压值,王平[13]用轮辐式传感器检测跨座式单轨车水平轮压力,以上均证明对轮压进行在线检测是可行的。当倾翻力矩超限时,起重机将绕相邻两组车轮与轨道接触点的连线(倾翻轴线)倾翻,无论对倾翻起作用的是何种因素,倾翻时倾翻轴线上车轮的轮压增大,而另一侧车轮的轮压减小并最终等于零。在目前所用的静态计算法(将动载荷按达兰贝尔原理视为静载荷不变地作用于起重机)下,倾翻轴线对面的两车轮轮压和为零,意味着除轨道支承反力以外的塔机所受力系的合力刚好垂直向下作用在倾翻轴线上,是塔机达到倾翻临界状态时的显著特征。因此,通过传感器检测轮压减小一侧轮压的大小,即可知道起重机的稳定性状态,当其轮压和减小到某一极限值时,只要切断机构向不利方向运动的电路,便可防止起重机翻倒。

1.2.2轮压检测的优点

(1)轮压检测方法主要检测包含前述所有因素综合作用的倾翻力矩,检测内容全面。

(2)直接对轮压进行检测时,测量没有原理误差。

2 轮压检测方案设计

2.1轮压变化情况分析

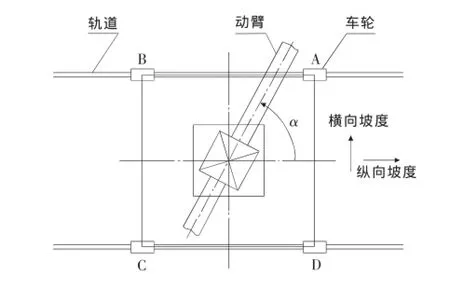

塔式起重机轮压一般按刚性底架4支点支承计算[14],计算工况为:轨道纵、横方向有坡度(见图1),起重机满载下坡运行制动,起升起动或下降制动,向幅度增大方向变幅制动,稳定回转,工作风载从平衡臂向动臂方向作用。

图1 车轮位置及坡度方向示意图

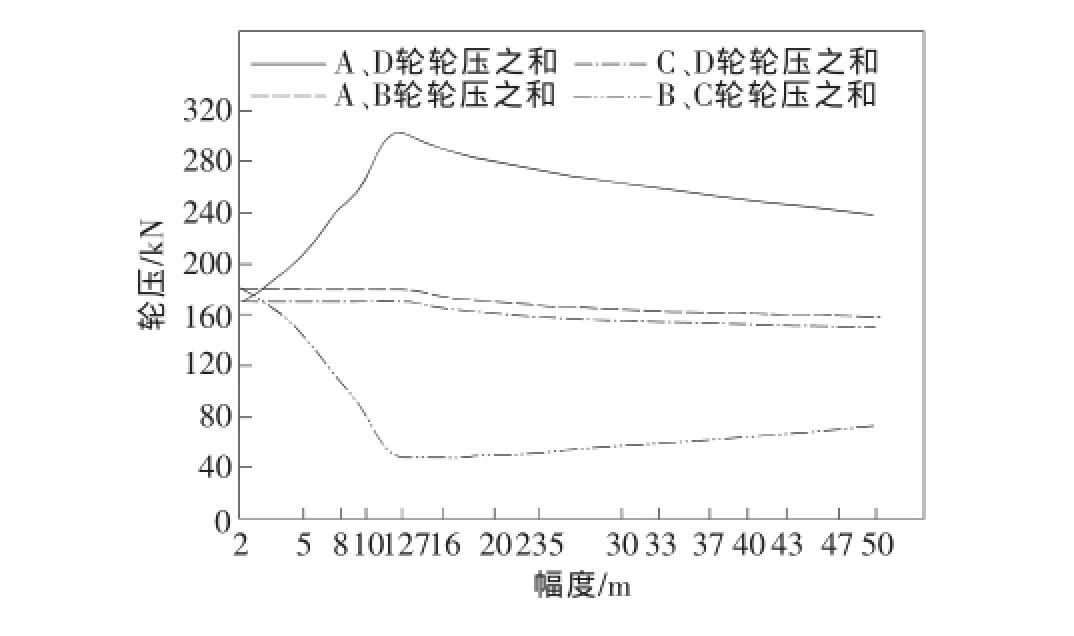

按此工况用静态计算法以QTZ50A塔机为原型机进行轮压计算,其4倍率时轮压变化曲线如图2和图3所示。

图2 轮压和随动臂转角不同的变化曲线(R=12.7m)

图3 轮压和随幅度不同的变化曲线(α=0°)

图2为幅度R=12.7m(最大起重量对应的最大幅度)时轮压和随动臂转角不同的变化曲线,图3为动臂位于塔机行走正前方(转角α=0°)时轮压和随幅度不同的变化曲线。单个车轮的轮压以及2倍率时的轮压有类似的变化曲线。

轮压变化规律为:

(1)当幅度一定时,相邻两轮轮压和及单个车轮轮压随动臂转角α的不同均按正弦或余弦规律变化;当动臂转角一定时,相邻两轮轮压和及单个车轮轮压随幅度的不同均按类似L形或Г形的规律变化。相邻两轮轮压和的最大、最小值分别出现在α= 0°、90°、180°和270°时,即当动臂平行或垂直于轨道方向时,动臂下方的两车轮有最大轮压和,平衡臂下方两车轮的轮压和最小;单个车轮轮压的最大、最小值分别出现在α=45°、135°、225°和315°时,即当动臂方向垂直于塔机支撑面对角线时,动臂下方的车轮轮压最大,而此时平衡臂下方的车轮轮压最小。

(2)在幅度为最大起重量对应的最大幅度情况下,当动臂转角α=0°(顺下坡方向)时,起重机行驶后方两车轮(B、C轮)的轮压和是所有相邻两轮轮压和中最小的;当动臂转角α=45°(位于A轮正上方)时,A轮的轮压是所有单个车轮轮压中最大的。

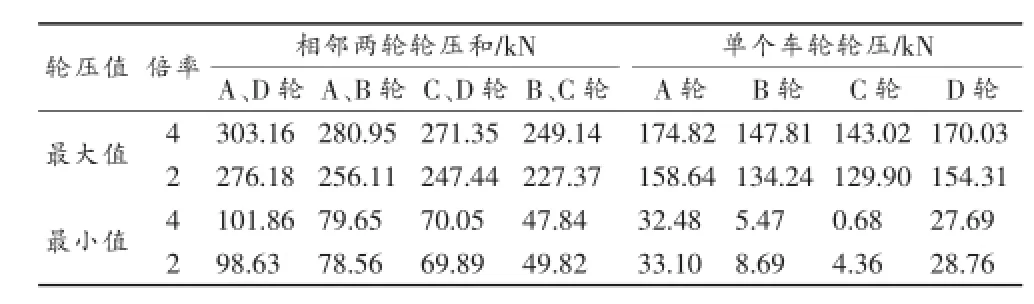

相邻两轮轮压和及单个车轮轮压的最大、最小值见表1。

表1 相邻两轮轮压和及单个车轮轮压的最大、最小值

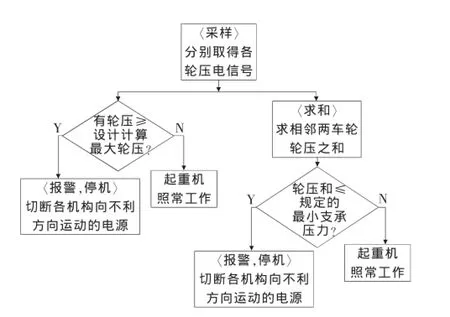

2.2轮压检测方案系统框图

相邻两轮轮压之和达到最小值时,塔机的稳定性处于较差状态,该最小值越小,塔机越接近倾翻临界状态,抗倾翻稳定性越差。虽然静态计算并未反映起重机倾翻的真实过程,是偏于保守的方法,但仍然要对轮压和的最小值作出限定,用最小支承压力作为其极限值,当检测到相邻两轮轮压之和等于或小于最小支承压力时,起重机应停止向不利方向的作业。最小支承压力可取为全部车轮轮压之和(即起重机整机重量与最大额定起升重量之和)的15%[15]。

单个车轮轮压的最小值在计算中有等于零甚至负值的实例,在这种情况下,凭检测到轮压等于零已无法判断倾翻力矩是否正常。由于此时动臂下方的车轮轮压最大,因此通过检测最大轮压可知实际倾翻力矩是否达到或超过计算力矩,当单个车轮轮压达到设计计算的最大值时,起重机应停止向不利方向的作业。

因此,作为轮压检测和限制对象的目标轮压应为相邻两轮最小轮压和及单个车轮最大轮压。为实现对目标轮压的限制,采用如图4所示系统总体方案框图。

3 传感器的选择及安装

图4 轮压检测方案系统框图

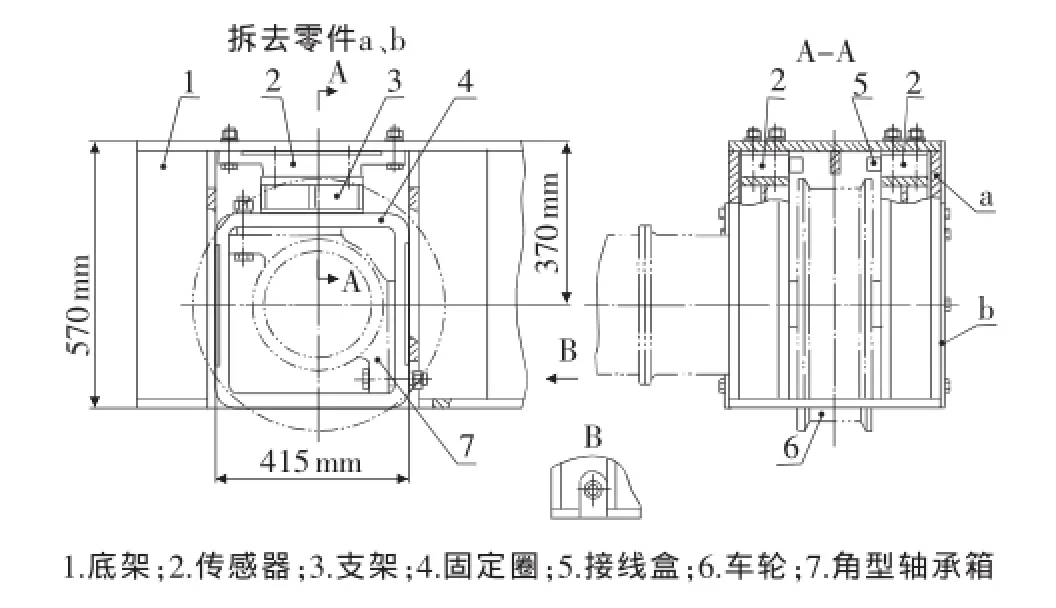

测力传感器的种类较多,其中轴承座式传感器已广泛应用于桥架型起重机上,这种传感器高度低、量程广、安装使用方便、抗侧向力和抗冲击性能好,精度较高、性能稳定可靠;因此,选择轴承座式传感器对塔机轮压进行检测。

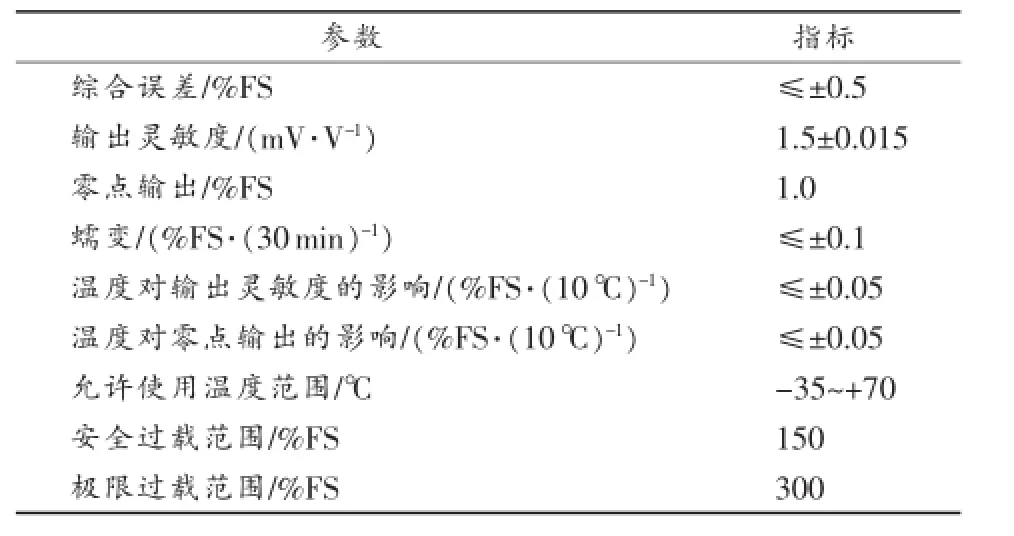

根据QTZ50A塔式起重机4个车轮的最大轮压、每处车轮角型轴承需用2个传感器以及安装空间等结构情况,选择中航电测仪器股份有限公司量程为15t的H10B型轴承座式传感器,传感器的主要技术指标见表2。

表2 传感器主要技术指标

传感器的安装如图5所示,图中固定圈与其左右两边底架上的钢板接触,前后由端盖(零件b)定位,以避免起重机纵、横向水平力对传感器受力的影响,保证传感器只受垂直向上的轮压作用。轮压传递路线为:轮压→车轮→角型轴承箱→固定板→支架→传感器→底架。

4 系统电路

每处车轮的两个传感器的电桥采用并联输出,接入起重机主控单元的信号调理模块,如图6所示。电路系统的主控单元和显示单元相互分离,由各自的单片机来控制。采用分离式结构可以分别安装,把显示单元放置在司机室控制台上,主控单元则因信号采集和输出控制的需要放置在有利于走线的地方。两单元之间的信号线用双绞线连接。

图5 传感器安装示意图

图6 系统电路总体框图

5 结束语

(1)传感器的类型和安装位置是准确获得轮压的关键。将传感器置于轴承外圈与轴承座之间,或置于角型轴承与图5中的固定圈之间,也可对轮压进行检测,但这种埋入式传感器需要专门设计[16]。本方案选择的轴承座式传感器是常用传感器,技术成熟,性能完全满足检测需要,容易找到恰当的安装位置且安装方便。

(2)由于起重机的重量数据在起重机设计时已精确获得,最小支承压力可直接设定,所以方案实施过程中只需对单个车轮轮压的最大值进行测定。当实测值大于设计计算的最大轮压时,以后者作为限值;当实测值小于设计计算的最大轮压时,应以实测值作为限值。

(3)轮压限制方案不是力矩限制器方案的冗余,而是一种防止塔机倾翻的新思路和新方法。在塔身下方主弦杆受力计算的基础上,选择适当的主弦杆受力检测方案后,这一方法也可用在固定式塔机上。

参考文献

[1] 郭寒竹.起重机械事故统计分析与风险控制[J] .建筑机械化,2007(1):17-20.

[2] 蔡光辉,张申生,苏宁,等.塔式起重机的倾覆原因及预防措施[J] .起重运输机械,2006(5):71-73.

[3] 王礼才,李文武.塔式起重机倾覆事故分析与防护措施[J] .建筑知识,2011(10):241-242.

[4] 王刚,杨莺,梁广涛.塔式起重机钢板式力矩限制器的数字化改进[J] .工程机械,2001(9):12-14.

[5] 岳维峻,尤建阳,历桂杰.塔式起重机弓形板式力矩限制器形状及质量控制[J] .起重运输机械,2006(10):7-10.

[6] 胡浪,乐智军,曹小均,等.塔机“智能-机械”联合控制力矩限制器方案[J] .建筑机械,2007(5):79-80.

[7] 王鹏.塔式起重机力矩限制器的调试[J] .商品与质量:建筑与发展,2011(3):214-215.

[8] 王保卫,尹建利,邓伟,等.塔式起重机力矩限制器安装位置分析[J] .建筑机械化,2011(7):71-72.

[9] 黎秉恩,阎书军.塔式起重机力矩限制器调试不准原因探讨[J] .装备制造技术,2010(11):8-9.

[10] 刘燕.双吊点变截面水平臂塔机最佳起重特性曲线的研究及应用[D] .重庆:重庆大学,2004.

[11] 韩连元,王桂云.武汉港18码头缆车轮压测试及统计分析[J] .河南科学,1995(3):267-273.

[12] 尹丁,吴宋仁,杨成渝.斜坡式集装箱码头缆车轮压测试及统计分析[J] .水运工程,2008(3):54-58.

[13] 王平.单轨车水平轮压力检测装置研究与设计[D] .重庆:重庆大学,2009.

[14] GB/T 13752—1992塔式起重机设计规范[S] .北京:中国标准出版社,1993.

[15] 叶元华.塔式起重机的抗倾覆稳定性计算[J] .建筑机械化,1981(6):1-7.

[16] 史荣,申光宪,陈占福. CVC轧机轧辊轴承载荷工况在线检测[J] .机械工程学报,2003(1):107-110.

Design tip-over prevention plan for tower cranes based on wheel load test

ZENG Kui

(Sichuan College of Architectural Technology,Deyang 618000,China)

Abstract:To effectively prevent the tower crane tipping,overturning moment was limited through identifying and limiting the target wheel load for the working wheel load status directly determine the size of the overtuening moment. The wheel load under the worst working condition was calculated with the general static calculation method to get the change rule of wheel load and target wheel load limits. And the wheel load detection method was proposed,which includes detection scheme design,sensor selection,sensor installation design and circuit design. This method offers a new way to perfect tower crane tip-over prevention plan.

Key words:tower crane;anti overturning stability;overturning moment;load moment;wheel load test

收稿日期:2013-01-07;

doi:10.11857/j.issn.1674-5124.2013.05.004

文章编号:1674-5124(2013)05-0016-04

文献标志码:A

中图分类号:TH213.302;TB931;TM930.12;TP212.9

作者简介:曾葵(1958-),男,四川自贡市人,副教授,主要从事工程机械设计及工程机械专业教学工作。