行星齿轮减速箱刹车结构形式的改进

刘荣

(南通润邦重机有限公司,江苏 南通226013)

1 引 言

由于使用的环境、工况、安装维护限制等条件所决定,行星齿轮减速箱因其具有效率高、体积小、重量轻、结构紧凑、传递功率大、负载能力高、传动比范围大、齿轮处于封闭空间等特点和优点,被广泛运用于海洋和船用起重机上,作为海洋和船用起重机的卷扬、变幅减速箱和回转减速箱。目前中小型起重机,其系统以液压传动和控制为主,由高速柱塞马达带动行星齿轮减速箱进行卷扬、变幅或回转等动作。由于高速马达的特性,为了保证卷扬、变幅和回转等动作驻车时不溜车,需要在行星齿轮减速箱输入端与马达之间增加驻车制动器,也称作刹车。本文主要就刹车的结构形式及存在问题进行分析改进。

2 结构形式

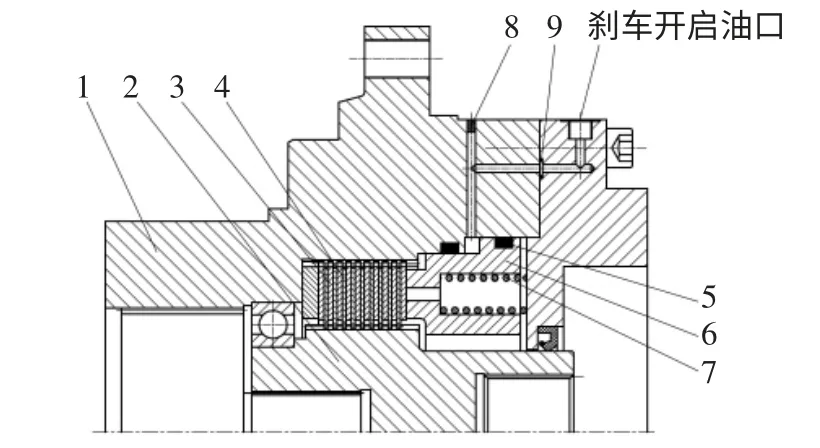

图1 行星齿轮减速箱驻车制动器的剖面图1.安装法兰座(包含刹车座、缸体) 2.输入轴 3.外摩擦片4.内摩擦片 5.O 型密封圈及挡圈 6.活塞 7.弹簧 8.螺塞 9.O 型密封圈

3 工作过程及原理

用于行星齿轮齿轮减速箱的驻车制动器,通过圆周均布装在活塞中的弹簧产生轴向力,使外摩擦片和内摩擦片产生摩擦力,通过摩擦力的作用将行星齿轮减速箱输入轴转矩传递到减速箱固定壳体上,从而实现驻车制动的目的。驻车制动器通过液压控制管路与起重机的卷扬、变幅或回转等动作一起进行频繁工作,驻车时闭合,工作时通过压力油将活塞反向移动使外摩擦片和内摩擦片松开。

4 存在的问题、分析及改进设计

由于行星齿轮减速箱技术含量高,国内制造时在结构形式和刹车油缸密封形式上较多参考国外形式进行,故刹车油缸密封主要采用O 型密封圈,但由于制造精度及装配等原因,刹车油缸密封容易失效,使控制液压油进入减速箱内腔,主要表现在O 型密封圈容易出现咬痕、老化、扭转等问题。现按图1 对驻车制动器的结构及刹车油缸密封形式进行如下分析:

(1)由于刹车油缸缸体与安装法兰座为一整体,油缸缸体材料与本体材料一样,缸体很难进行有效的热处理,难于保证缸体所需的硬度,容易磨损及伤害密封圈,到一定程度时导致密封失效。

(2)缸体密封面磨削困难,很难达到密封面所要求的光洁度,使密封圈容易打转及磨损并导致密封失效。

(3)缸体内侧密封圈安装环槽加工和测量困难,很难达到所需的光洁度和所需的尺寸及公差要求,不能使密封效果处于最佳状态,影响密封圈寿命。

(4)由于看不到缸体内侧密封圈及安装环槽,密封圈存在径向收紧力及活塞端部倒角不够问题,装配时容易被剪切及出现咬痕。

(5)由于刹车油缸缸体与安装法兰座为一整体,缸体较厚,不易散热,易使密封圈长期高温、老化。

(6)刹车油缸开启油路复杂,加工困难,螺塞8 和O型密封圈9 容易失效渗油,影响活塞开启效果及行程,摩擦片组拖带转动容易产生高温,致使密封圈老化。

图2 改进结构剖面图1.安装法兰座 2.输入轴 3.外摩擦片 4.内摩擦片 5.X 型密封圈及挡圈 6.活塞 7.弹簧 8.缸体 9.挡环及隔环

针对以上原因,对刹车结构及密封形式进行了改进设计,改进结构剖面图见图2。主要对以下方面进行了改进:(1)刹车缸体与安装法兰座分开,尽量减小缸体厚度,缸体材料重新选取并提高热处理硬度。(2)油缸内外两侧密封圈采用同一尺寸,取消缸体及活塞密封圈安装环槽结构,用隔环分割和支撑内外密封圈。(3)油缸密封圈由O 型密封圈改用X 型密封圈。(4)刹车油缸开启油口用斜孔形式改作在缸体上。

5 结 语

通过刹车缸体与安装法兰座分开,减少缸体厚度,重新选取缸体材料,提高缸体硬度等改进措施,使缸体散热更好,加工光洁度提高,减少了密封圈耐热时间和磨损,延长了密封圈使用寿命。通过取消缸体及活塞密封圈安装环槽结构,使加工变得容易,精度提高,保证了密封圈装配效果,杜绝了装配损坏,也延长了密封圈使用寿命。通过将油缸密封圈由O 型密封圈改为X 型密封圈,使活塞工作时X 型密封圈完全处于滑动状态,不再出现滑动扭转现象。通过将刹车油缸开启油口用斜孔形式改作在缸体上,保证油路可靠有效,使活塞始终处于完全开启状态,避免了因摩擦片组不能完全分离出现的摩擦生热问题,延长了寿命。解决了油缸密封容易失效,密封圈容易出现咬痕、老化、扭转等问题,降低了减速箱刹车零部件的加工难度及加工成本,可靠性和寿命得到显著提高和延长,售后维修费用明显降低,取得较好的经济效益。