基于UG的弧齿锥齿轮铣刀刀片的参数化建模

周瑞波

(哈尔滨第一工具制造有限公司,哈尔滨150078)

1 引 言

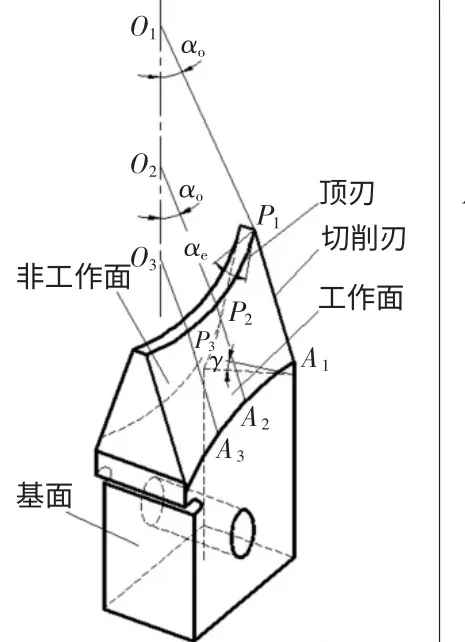

弧齿锥齿轮是现在生产中应用最多的一种螺旋锥齿轮[1]。一般用冠状镶片盘铣刀在专门的弧齿锥齿轮铣齿机上加工该类齿轮,所用铣刀形式如图1 所示,铣刀一般由刀体、刀片、螺钉、楔块等组成,刀片通常分为内刀片、外刀片。刀盘规格按公称(名义)直径来分,从5″~40″规格共计20 余种,同种规格的铣刀由于刀尖距、切削深度等不同,刀片也各不相同,从而刀片规格随之增多,加上现在很多用户提出的刀具需非标制作,所以,刀片的设计工作量大,亟需改进设计方法。

图1 弧齿锥齿轮铣刀

2 弧齿锥齿轮铣刀刀片的参数化设计

2.1 刀片齿形形成原理

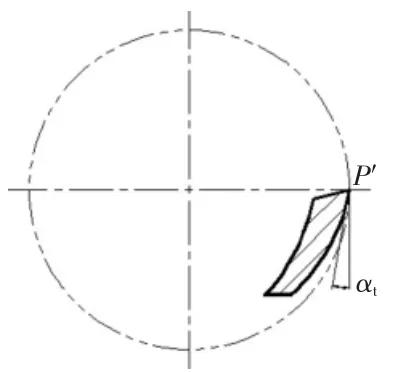

图2 所示的刀片为右切外刀片示意图,其齿形形成原理[2,3]如图所示,刀片切削刃A1P1为一个圆锥母线O1A1P1的一部分,该圆锥的轴线与刀盘的轴线重合,圆锥的半顶角αo就是刀盘的齿形角,刀片刃顶点P1到刀盘轴线的距离rw为刀盘的刀尖半径,为使刀片刃磨后刀盘的刀尖直径不变,刀片的顶刃曲线必须做成是以rw为半径的圆柱螺旋线的一部分,刀片的顶刃后角αe就是该圆柱螺旋线的升角。过顶刃曲线上的每一点都作一条与刀盘成αo角的相交直线,即形成刀片的侧刃后刀面,此面为阿基米德螺旋面。也可理解为母线O1A1P1绕刀盘轴线旋转的同时,并沿轴线方向移动,即形成O2A2P2、O3A3P3…这些由A1P1在此运动下形成的线构成阿基米德螺旋面。另外,过切削刃任一点P′作刀盘的横截面,它与切削锥面的交线是个圆,与侧刃后刀面的交线是阿基米德蜗线,两者在P′的夹角αt即是刀片的侧刃后角,且此后角在任一横截面内保持不变,如图3 所示。刀片的前刀面还应有个切削前角γ,该值通常为一固定值,其形成原理在此不作阐述。

图2 右切外刀刀片图

图3 刀片后角图

2.2 铣刀刀片的CAD 参数化建模

依据如上所述的齿形形成原理,就可以利用软件进行参数化建模。目前,三维软件较多,如UG、I-DEAS、SolidEdge 等等,各有各的特点。依据刀片的结构形成原理,造型软件必须能够方便地造出所需的螺旋线路径,用于生成刀片的阿基米德螺旋面,生成的模型通过修改相关参数即可生成另一个新的模型。由于UG 软件是一个集成化的产品开发解决方案,是世界上最著名的CAD/CAM/CAE 一体化的机械设计自动化软件,它集三维实体造型设计、仿真、制造等各种功能于一体,具有强大的参数化设计功能,而且具有方便的螺旋线生成方法,如果以后采用CAM 手段加工刀片,则不需另行转换软件。所以,这里使用UG 软件的NX7.5 版本进行刀片的建模。

某规格刀片齿形的主要参数如表1 所示。

刀片的建模主要过程如下:

(1)在UG 的建模模块中创建刀片的齿形,使用“草图”命令,以默认坐标系的原点为参考点,在基准平面内作出齿形,刀片的齿顶宽(s)、内半径(rn=rw-s)、工作面齿形角(αw)、非工作面齿形角(αn)、全齿高(h)的位置需逐一约束,为了后序造型需要,全齿高按增加30%设计,创建的草图如图4 所示。

(2)利用软件创建曲线功能中的“螺旋线”命令建造一条半径为rw的螺旋线,在“螺旋线”对话框中输入圈数1;半径rw(rw根据工件而定);旋转方向为右手。其中螺距P 可按下面的公式求出: P=2π·rw·tanαe

表1 刀片齿形的主要参数表

图4 刀片齿形草图

(3)将第(1)步生成的齿形线框沿第(2)步生成的螺旋线使用“扫掠”命令进行扫掠操作,即可生成刀片的齿形实体模型。

(4)作一些辅助草图,并与齿形草图建立约束关系,经过“拉伸”、“求差”等操作,最终生成刀片的三维数字模型,如图5 所示。

图5 刀片的三维数字模型

2.3 铣刀刀片参数库的创建

UG 的部件族电子表格可以将零件的可变参数管理起来,通过改变记录就可方便地驱动已存在的零件,生成新零件,不需重新建模[4]。创建完三维数字模型后,利用“部件族”命令,在弹出的列表中选择出s、rn、αw等可变参数,即可创建参数库。创建的参数库为“Excel”表形式,如图6 所示。当需要设计不同规格的刀片时,只需要在表格中修改或另行添加rn、αw、s 等相关参数,利用其“创建部件”命令即可创建出新的刀片三维模型。

3 结 语

利用三维软件,采用参数化建立铣刀刀片的数字模型,当铣刀刀片的规格发生改变时,只需在参数库内修改或添加相应的参数即可迅速生成新的刀片模型,而不需重新建造模型,在实际应用过程中大大提高了工作效率,取得了良好的效果,并为刀片的CAM 加工奠定了有利基础。

图6 刀片参数库

[1] 袁哲俊,刘华明,唐宜胜.齿轮刀具设计(下)[M].北京:新时代出版社,1983.

[2] 四川省机械工业局.齿轮刀具设计理论基础(下)[M].北京:机械工业出版社,1982.

[3] 田培棠.齿轮刀具设计与选用手册[M].北京:国防工业出版社,2011.

[4] 张冶,洪雪,张泽帮.Unigraphics NX 参数化设计实例教程[M].北京:清华大学出版社,2003.