半导体制冷箱的宏观设计与结构优化

于俊达,彭宁涛,张 华,闫献国,张光新,李 根

(1.太原科技大学 机械工程学院,山西 太原 030024;2.中机国际工程设计研究院有限责任公司,湖南 长沙 410007;3.山西省正诚矿山安全技术研究所,山西 太原 030012)

0 引言

半导体制冷又叫做温差制冷或热电制冷,是一种近年发展起来的新兴制冷技术。它具有结构简单、维修方便、无磨损、无噪声、寿命长、无需制冷液、绝对环保等优点[1],可应用于电子、医药、科研实验室等场合,有着广阔的发展前景。

与传统的机械压缩式制冷相比,半导体制冷效率低,且其制冷效果受环境温度的影响很大,因此本文针对某自制的半导体制冷箱(容积为10L,保温层材料为聚苯乙烯泡沫塑料板,制冷片型号为TEC1-12706,数量为6片,且均匀布置在制冷箱的顶面,环境温度为30℃),为了尽可能地增大其制冷效率,对其制冷箱电路、制冷箱内胆形状及保温层的厚度进行了优化。

1 制冷箱电路的设计

当温差不变时,制冷量Qc与电流I 成二次函数,且函数曲线为开口向下的抛物线。制冷量Qc刚开始随电流的增大而增大,当电流增大到某一值时制冷量达到最大值,然后随着电流的增大制冷量反而下降,并逐渐降为零。因此可以用求极大值的方法求出制冷量最大时对应的最佳电流Iopt。

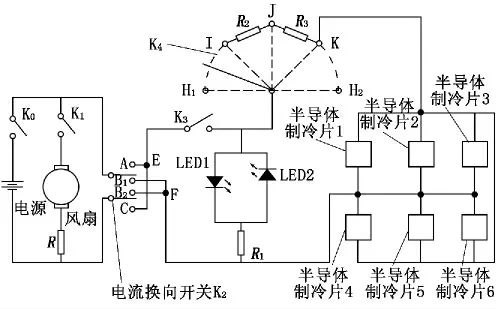

制冷箱电路的设计应遵守的条件及需实现的功能为:①尽可能使通过制冷片的最大电流为制冷量最大时的最佳电流;②由于半导体制冷片本身具有一定的电阻,各制冷片并联时通过制冷片的电流更大,因此制冷片在电路中采用并联连接;③整个电路设置一个电源开关,制冷片和风扇分别单独设置一个电源开关;④制冷箱能同时实现制冷/加热功能,设置切换开关实现制冷箱制冷/加热间的切换,并设置指示灯,使制冷时为蓝色LED 灯亮,加热时为红色LED 灯亮;⑤制冷箱工作时功率可以调节,并根据功率的大小设置3个档位;⑥为降低制冷箱工作时箱内温度的不均匀性,制冷箱功率的大小通过调节流过所有制冷片总电流的大小来控制。根据上述6条规则设计出的制冷箱电路图见图1。

图1 制冷箱电路布置图

(1)电源开关:K0为控制整个电路通断的电源开关,K1、K3分别为控制风扇和制冷片开启/停止的开关。

(2)制冷/加热切换:通过电流换向开关K2控制半导体制冷片中电流的流向来切换制冷箱的制冷/加热。当换向开关K2与触点A、B2连接时,若开关K0、K3、K4闭合,电流的流动路线为:电源正级—触点A—经并联分流后分别流向6片半导体制冷片和发光二级管LED1—触点B2—电源负级,此时流过半导体制冷片的电流为正向电流,且LED1灯亮(蓝色),制冷箱处于制冷状态;同理,当换向开关K2与触点B1、C连接时,流过半导体制冷片的电流为反向,且LED2灯亮(红色),制冷箱为加热态。

(3)工作功率控制:通过旋转开关K4控制接入电路中电阻的个数,达到改变流过每片制冷片电流的大小来控制制冷箱功率的目的。当K4与触点I连接时,R2和R3两个电阻都接入电路中,此时电路中的电阻最大,从而流过每片制冷片的电流最小,制冷箱工作功率最小;当K4与触点J连接时,只有R3一个电阻接入电路中,此时电路中的电阻变小,从而流过每片制冷片的电流变大,功率增大;当K4与触点K 连接时,R2和R3都没有接入电路中,此时电路中的电阻最小,从而流过每片制冷片的电流最大(即最佳电流),功率最大。

2 制冷箱结构尺寸的有限元优化

有限元优化时的基本假设为:①采用水冷散热器散热,制冷箱内胆容积为10L,6片制冷片均匀分布在箱体顶面,保温层的材料为聚苯乙烯泡沫塑料板;②环境温度为30℃,制冷片热端采用水冷散热且散热良好时冷端温度能降到-15 ℃;③制冷箱门封保温良好,在用ANSYS模拟时不考虑门封的冷量损失;④制冷过程的热传递主要靠箱体内胆的热传导和内胆中空气的热对流,忽略热辐射的影响[2];⑤边界条件采用第一类边界条件[3],取单元长0.05mm 均匀划分网格[4]。

2.1 制冷箱内胆形状的优化

设制冷箱内胆的长、宽、高的初始值分别为250 mm、200mm、200mm。

将制冷箱内胆的长和高作为输入参数(即设计变量),箱内温度的最大值作为输出参数(即状态变量)。由于容积为定值10L,因此只要长和高确定了,宽也会确定下来[5]。

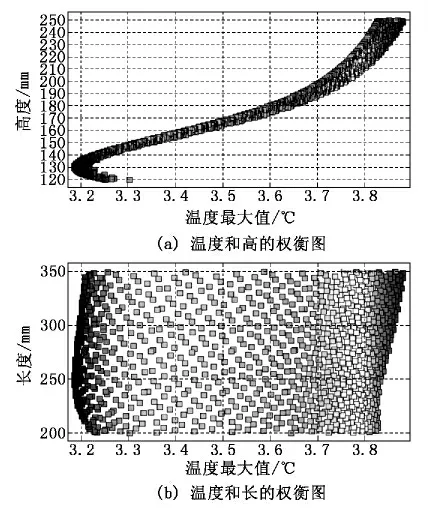

优化时取1 000个样本点进行比较,把最小化箱内温度最大值作为优化目标。经ANSYS 仿真优化后,得到了制冷箱内胆的长和高对箱内温度最大值的权衡图,如图2所示(图2中越左边的点表示越好,越右边的点表示越差)[6]。

由图2可知:箱体内胆的高为125mm~135mm时比较好,其中130.48mm 最好;长对制冷箱制冷的影响不大,220 mm~300 mm 之间都比较好,其中244.48mm 最好。

为了方便取放东西,箱体内胆的高度应不小于150mm,又因为内胆的长对制冷效果的影响很小几乎可以忽略,考虑到箱体的外观和制造等因素,经ANSYS优化后,制冷箱内胆的长、宽、高分别取320mm、210mm 和150mm。

2.2 制冷箱保温层厚度的优化

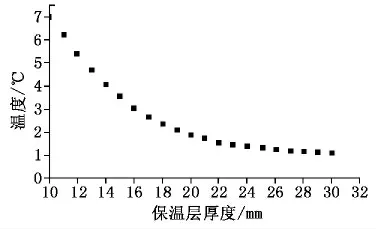

令制冷箱保温层的厚度为设计变量,令箱内目标点(即中心点)C(160,105,75)的温度为状态变量,保温层厚度的设计范围为10mm~30mm,间断性变化(递增量为1)。优化时取20 个点作为优化比较的样本点,经ANSYS仿真优化后,将每个样本C 点的温度值导入Origin软件中可以得到保温层厚度与C 点温度的响应曲线图,如图3所示。

图2 内胆箱尺寸与温度最大值权衡图

图3 保温层厚度与C 点温度响应图

由图3可知,当保温层厚度小于20 mm 时,厚度的变化对制冷箱内C 点温度影响较大,当厚度大于25 mm 时,厚度对C 点温度的影响相对较小。因此在后边的模拟和实验中取制冷箱保温层的厚度为25mm。

3 制冷箱制冷过程有限元模拟

经ANSYS优化分析后,确定了制冷箱的结构尺寸。此时,可利用专业的CFD 软件Fluent进行制冷箱制冷过程的精确模拟。用Fluent模拟时将time选项设置为非定常模型unsteady,采用SIMPLE 方式离散压力-速度,压力修正松弛因子设定为1.0,以达到加快收敛速度的目的。制冷模拟时间取30min,时间步长取0.1s,并选择Autosave,设置为每1 200步长保存一次(即每2min自动保存一次)。后处理时,取C 点作为目标点。

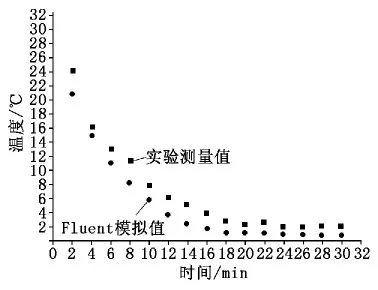

由Fluent模拟及实验测量得到C 点温度的时间历程对比图,如图4所示。

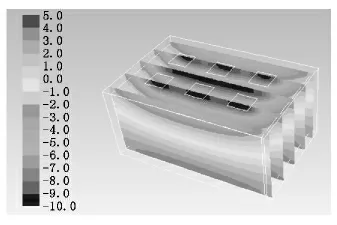

由Fluent模拟也可以得到制冷温度稳定后的制冷箱温度分布云图,如图5所示。

图4 箱体C 点温度模拟与实验的对比

图5 制冷箱Fluent分析温度云图

由图4和图5可知,经优化后,制冷箱内的大部分空间在20min之内降到2 ℃~4 ℃左右,当C 点温度稳定后,Fluent模拟的数值为1.2 ℃。

4 结论

本文用ANSYS有限元软件对半导体制冷箱的结构进行优化分析,其分析结果与实验结果接近,应用有限元方法进行制冷箱的研制,大大缩短了研发周期,节约了开发费用,同时其分析结果对于其他类型制冷箱的研发设计也具有一定的参考价值。

[1] 简弃非,梁荣光,张勇,等.半导体制冷效率及空间冷量传递特性试验研究[J].华南理工大学学报(自然科学版),2001,29(5):72-75.

[2] 代彦军,戴维涵,王如竹.半导体冰箱冷热端散热条件实验研究[J].工程热物理学报,2005,26(s1):221-224.

[3] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[4] 朱红均,林元华,谢龙汉.FLUENT 流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.

[5] 徐昌贵,彭宁涛,闫献国,等.半导体制冷箱的三维有限元优化与实验研究[J].低温与超导,2012,40(11):70-75.

[6] 胡国良,任继文,龙铭.ANSYS 13.0 有限元分析实用基础教程[M].北京:国防工业出版社,2012.