基于ANSYS Workbench的轴承凸缘退刀槽分析计算

杨天玲,王想连,姜土根

(1.西子奥的斯电梯有限公司,浙江 杭州 310019;2.中国联合工程公司,浙江 杭州 310012)

0 引言

退刀槽的作用,一是加工时便于退刀,并保证加工精度;二是保证装配时相邻零件的端面靠紧;三是避免刀具三面受力,容易损坏。对于一般的机械零件来说,退刀槽尺寸不是一个很重要的参数。但对于薄壁轴承凸缘外圈来说,退刀槽尺寸相对是比较关键的,由于退刀槽的尺寸小,在压装过程中很容易出现裂纹,并发生断裂。因此,本文采用有限元方法对轴承退刀槽处容易断裂的现象进行分析,研究轴承凸缘外圈退刀槽尺寸公差对轴承凸缘强度的影响。

1 轴承凸缘理论计算

轴承凸缘外圈与链板装配采用过盈配合,通过液压装置进行压装。退刀槽尺寸如图1所示。

图1 轴承凸缘退刀槽尺寸图

根据材料力学厚壁圆筒理论,过盈配合时径向压强为p,其计算公式为:

其中:Δ 为最大过盈量;d 为配合的公称直径,d=30 mm;E1、E2分别为被包容件与包容件的弹性模量,E1=E2=206 000 MPa;μ1、μ2 分别为被包容件和包容件材料的泊松比,μ1=μ2=0.3;c1、c2分别为被包容件和包容件的刚性系数;d1为被包容件的内径,d1=25.05mm;d2为包容件的外径,d2=45mm。

2 轴承凸缘模拟计算

2.1 轴承凸缘有限元模型的建立及材料的定义

将Pro/E 软件中建立的三维模型导入ANSYS Workbench中进行力学分析。首先对模型的材料进行定义,轴承凸缘可以视为被包容件,材料为100Cr6。

2.2 模型载荷施加及网格划分

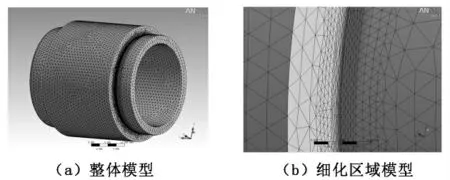

网格划分是有限元前处理的主要工作,也是有限元分析的关键工作,网格划分的质量和优劣将对计算结果产生相当大的影响。ANSYS Workbench的网格划分是较智能化的,有多种控制方法,它与ANSYS的部分命令效果相似。本文中采用了尺寸控制方法和分网控制方法。尺寸控制方法选择Element Sizing 选项,应用合适的单元尺寸大小,其中相同大小或长度的体或线段应用相同的单元尺寸;分网方法控制选择Hex Dominant,并对退刀槽区域进行了网格细化,细化程度为2。这样得到可计算的有限元网格模型,如图2所示。

3 各工况的模型应力分析

分别改变退刀槽尺寸,得到一系列最大应力值,如表1所示。

图2 计算模型及细化区域模型

表1 有限元方法计算得到的应力值

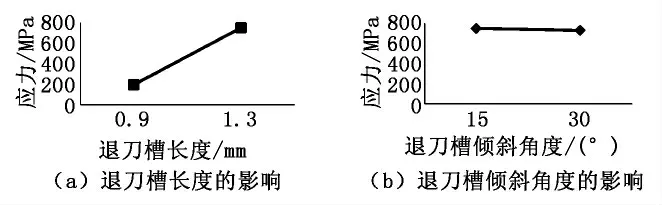

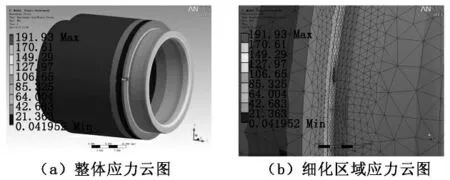

以上有限元计算结果是基于线弹性理论,假设轴承凸缘是线弹性材料。图3给出了退刀槽长度和倾斜角度对轴承凸缘应力的影响。图4为工况1的应力云图。其他工况应力分布基本相同,不再列出。

由图3退刀槽长度及倾斜角度对应力的影响曲线可以看出:退刀槽长度尺寸对应力影响更大,退刀槽退刀倾斜角度的影响较小,但两者之间也有相互联系。实际上在退刀槽处会产生塑性变形,当塑性区域逐渐变大到材料无法承受时会发生断裂。

4 结论

本文采用ANSYS Workbench 对轴承凸缘退刀槽进行了结构应力分析,提高了设计效率,并可减小不必要的加工损失。退刀槽尺寸既要满足加工工艺需求,又要考虑到对材料的强度削弱不至于引起裂纹或断裂,因此在加工时需要严格参照图纸尺寸,合理控制公差,才能满足使用需求。

图3 退刀槽长度及倾斜角度对应力的影响曲线

图4 工况1应力云图

[1] 刘鸿文.材料力学[M].第4版.北京:高等教育出版社,2004.