垃圾压实机提升及转向液压系统的建模与仿真研究

曹 炜,魏光宇,王莹莹,王 强

(山推道路机械研究院,山东 济宁 272073)

0 引言

提升和转向液压系统是垃圾压实机上的重要组成部分,用来实现铲斗的提升控制、车辆的安全行驶,要求其具有动态特性好、操纵灵活方便、转向灵敏、工作可靠性高等性能。全液压同轴流量放大转向系统转向灵敏、可靠、省力,在大排量下压力损失较小,在需要大转向功率、操纵轻便、节能等性能的工程机械中得到了广泛应用。

1 提升、转向液压系统工作原理

图1为提升、转向液压系统的工作原理图。转向系统由优先阀、转向油缸、液压泵和安全阀组成,具有转向器的负荷传感功能。

本文研究的是伊顿BZZ-5系列全液压转向器。转向器LS口油液引入到优先阀LS腔,控制优先阀阀芯的左右移动。当压实机直线行驶时,LS反馈给优先阀的压力为零,CF口封闭,P 口与EF 口联通,转向泵的油经优先阀进入提升回路,铲斗提升或下降。当压实机转向时,转向器上LS油口反馈一定的压力,使优先阀阀芯移动,LS 口压力增大,阀芯移动位移增大,CF开口增大,EF 口流量增小,从而保证了转向系统转向用油,多余的油液供给提升回路。

系统转向时,当负载超过转向系统安全阀的设定值,安全阀开启,LS口卸压。若CF 开口达到最大时,由P口流入转向系统的油液也达到最大,不再随转向系统压力增大而流量增大。

动态信号优先阀优先保证油泵向转向系统提供转向所需的压力和流量,转向器LS口压力经优先阀内置的节流口加在优先阀的两端,安全阀包含在优先阀的内部,其设定的压力比转向系统需求压力稍高,保证了转向的安全可靠。

图1 提升、转向液压系统工作原理图

(1)优先阀的静态数学模型为:

其中:Qcf、Qef、Qls分别为流口CF、EF、LS 的流量;Qs为流入优先阀的流量;Acf、Aef、Als分别为CF 口、EF口、LS口的面积梯度;Cd为流量系数;ρ 为液压油密度;ps为油源压力;pcf、pef、pls、pv2分别为CF 口、EF口、LS口和优先阀左腔的压力。

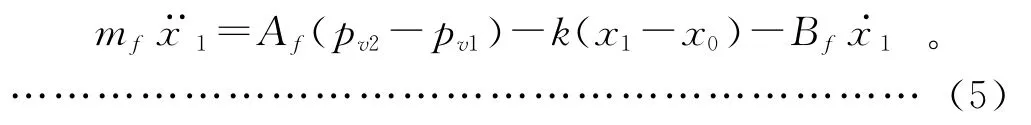

(2)优先阀阀芯的静力学平衡方程式为:

其中:mf为优先阀阀芯和弹簧的质量;x1为阀芯位移;Af为优先阀阀芯面积;k为弹簧刚度;x0为弹簧预压缩量;Bf为内部黏性阻尼系数;pv1为优先阀右腔压力。

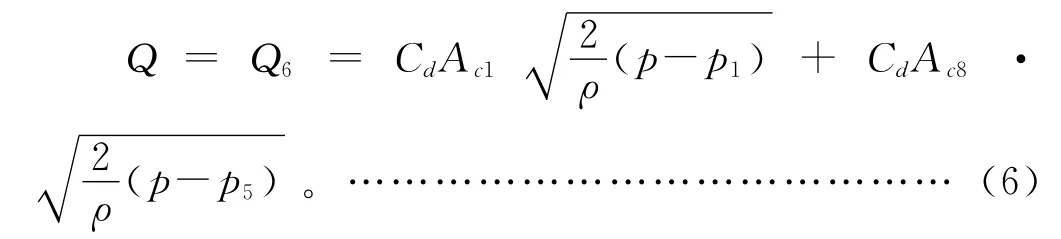

(3)流入转向器的流量为:

其中:Q6为通过节流口C6 的流量;Ac1、Ac8分别为节流口C1、C8的过流面积;p1、p5分别为流出节流口1、5的压力;p 为转向器入口压力。

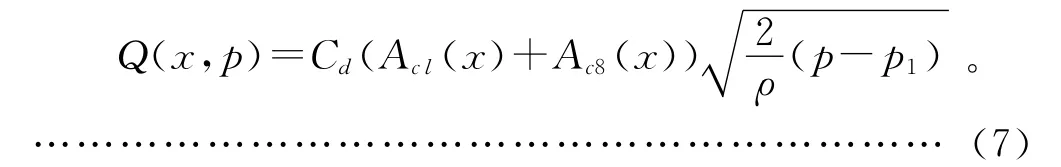

(4)转向器的压力-流量特性为:

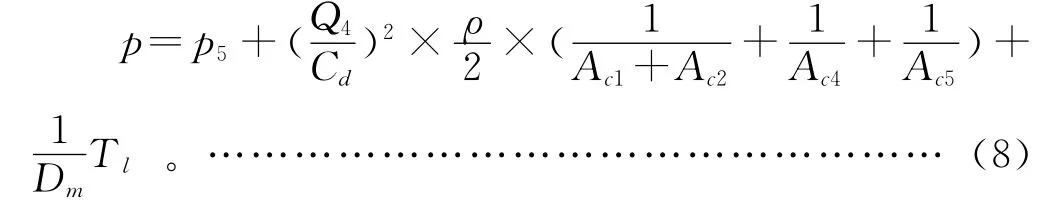

(5)转向器的力平衡方程为:

其中:Tl为摩擦阻力矩,常量;Dm为计量马达的理论排量;Ac1、Ac2、Ac4、Ac5分别为节流口1、2、4、5的开口面积;Q4为通过节流口C4的流量。

(6)流入转向油缸的流量为:

其中:K 为单位转换系数,K=0.06;Clp、Ccp分别为转向油缸的内、外泄漏系数;y 为转向油缸活塞的位移;Ap为转向油缸活塞有效面积;p6、p7分别为流出节流口C6、C7的压力。

(7)转向油缸的力平衡方程为:

其中:FL为外部负载;Fm为内部摩擦力;pi、po分别为高压腔和低压腔的压力。

2 系统的仿真模型

利用AMEsim7.0.0建模,需要依次完成它的草图模式、子模型模式、参数模式和运行模式。首先,草图模式下,选用AMEsim 模型库中的元件建立系统模型;然后分别在子模型模式、参数模式下选择合适的子模型以实现实际的模型,设置系统各元件的参数;进入仿真模式,进行仿真环境的设置,最后运行仿真。

根据提升及转向液压系统的力平衡方程、流量连续性方程,选用AMEsim 中的子模型,建立的仿真模型如图2所示。

图2 系统的仿真模型

优先阀的参数如下:

优先阀运动部件质量mf(kg): 0.196;

弹簧刚度k(N/m): 13 500;

优先阀设定开度xe(mm): 0.35;

阀芯的直径Dpv(mm): 20;

阀杆的直径Dpr(mm): 10;

LS上油口的节流口直径dls(mm): 0.6;

DS上油口的节流口直径dds(mm): 0.8;

PP上油口的节流口直径dpp(mm): 0.8;

优先阀上的溢流阀压力设定Pm(MPa):26。

转向器的相关参数:

流量放大器的流量q(mL/r): 1 000;

计量马达的排量qm(mL/r): 650;

计量马达的每弧度排量Dm(mL/rad):103.5;

计量马达等的等效转动惯量Je(kgm2):0.001 2;

流量系数值Cd: 0.61;

转向油缸活塞作用面积Ap(mm2): 4 000;

油缸质量m(kg): 100;

提升油缸活塞作用面积Ap1(mm2): 7 457;

溢流阀调定压力(MPa): 20;

铲斗质量(kg): 1 700;

液压油密度(kg/m3): 860;

容积模数(MPa): 1 700;

发动机转速(r/min): 1 700。

在MATLAB中计算各节流口的面积与开度的关系,将结果以文件的格式加在节流口模型的控制端。

3 仿真结果

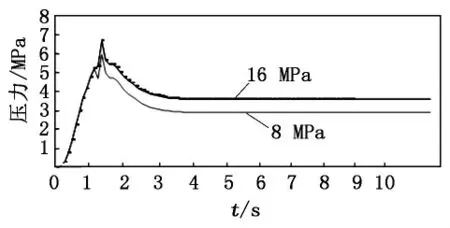

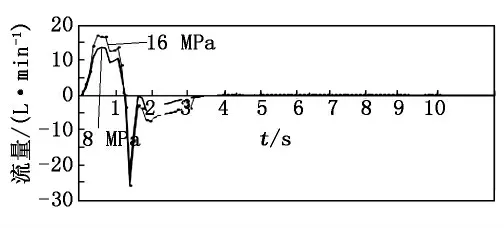

在输入端对转向器的转阀阀芯施加转速信号50 r/min,在不同的负载下得到转向油缸的输出流量、压力等参数的响应曲线,如图3、图4所示。

图3 不同负载压力下转向油缸输出压力

4 结论

对转向系统施加转速信号,负载压力不同时,系统输出流量基本保持一致,转向油缸高压腔压力随着负载的增大也逐渐增大。其原因是当负载变大时,转向油缸高压腔压力上升,转向器的LS口反馈该压力到优先阀的弹簧端,阀芯两端平衡被打破,阀芯向右移动,CF油路上开口加大,流入转向器的流量增加,内部各节流口因两端压差增加所需要的流量也增加,所以系统输出的流量基本保持不变。改变泵的排量,转向系统消耗功率基本不变,泵的输出功率下降20%,因此在保证提升和转向系统正常工作的前提下可以适当减小泵的排量以降低系统能耗。

图4 不同负载压力下转向油缸输出流量

[1] 王星.液压转向器的建模与仿真研究[J].南京工业学院学报,2006,6(2):14-17.

[2] 王同建,张子达,罗士军.全液压转向器数学模型的建立与仿真[J].机床与液压,2005(8):119-122.

[3] 陆一心,顾龙明.流量放大液压转向系统中流量放大器的建模仿真[J].江苏理工大学学报,1994,15(4):50-57.

[4] 凌智勇,金青.液压转向器动态特性的建模与仿真分析[J].起重运输机械,2006(12):62-65.