工程机械零部件再制造清洗技术研究

韩 杰,杨士敏,蔡顶春

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

1 问题的提出

随着国家对节能减排战略的不断强化,再制造工程作为绿色节能技术的重要方面日益受到人们的重视。工程机械产品量大面广,发展工程机械产品的再制造对节能减排有着重大意义。工程机械产品的再制造是指以装备全寿命周期理论为指导,以实现废旧装备性能提升为目标,对废旧装备进行修复、改造的一系列技术措施或工程活动的总称[1],其流程如图1所示。其中,再制造工艺技术中的清洗技术是保证再制造产品质量、提高再制造环境效益的重要内容。

图1 机械产品再制造流程

2 老旧工程机械的特点

工程机械零部件由于磨损和老化,故障率高,维修费用大,很难通过简单的维修恢复其使用性能。另外,由于产品的更新换代,很多旧机型已停产,市面上很难买到零配件。为满足现今工程建设的需要,需通过再制造工程恢复老旧工程机械原有的使用性能,最大程度地发挥其作用。

再制造工程可分为恢复性再制造和升级性再制造。通过对老旧工程机械的拆解,其零部件可以分为报废件(如摊铺机熨平板、紧固件及液压胶管等)、可再制造件(如轴类和轴承座类、轮胎等)以及经拆解、清洗、检验后无任何缺陷的可用件。

3 老旧工程机械零部件清洗过程

工程机械再制造零部件的清洗主要包括拆解前的清洗和拆解后的清洗。前者主要是去除零部件外部沉积的大量油污、灰尘、泥沙等污染物;后者主要是去除零部件上油污、锈蚀、水垢、积炭、油漆等污染物。拆解前的清洗一般采用自来水或高压水冲洗,并用刮刀、刷子配合进行。拆解后的清洗主要采用化学和物理的方法。再制造的清洗过程不同于维修前的清洗,维修前的清洗仅仅是对要维修的部分进行局部清洗以便于维修,而再制造的清洗是对整个废旧产品零部件进行清洗,使得再制造零件满足新品的使用要求。所以,再制造的清洗过程在整个再制造过程中占有重要地位,零部件的清洗质量将直接影响再制造产品的质量。

4 再制造清洗技术

4.1 物理清洗技术

常用的物理清洗方法有高压水射流清洗技术、干冰清洗技术、超声波清洗技术和激光清洗技术等。

4.1.1 高压水射流清洗技术

工程机械零部件上的垢层,就其力学性能而言,可以分为脆性物体、塑性物体及黏弹性流体。水射流清洗技术是采用120 MPa以内的高压水射流进行清洗,其机理是利用从不同形状喷嘴喷射出来的具有很大穿透能力的高压水射流来清除零部件表面的污垢[2]。该方法能有效地清通堵死的管、缸、槽、罐等,对设备本体无损伤,避免了机械清理、疏通所造成的损伤。清洗介质为水,不需要添加清洗剂,无污染,且清洗效率高,操作简便。

4.1.2 干冰清洗技术

用干冰清洗技术可以将工程机械零部件上对温度敏感的污染物(如积碳)在短时间内去除。其清洗机理是利用干冰超低温、绝缘、易升华等特性,使干冰颗粒以压缩空气为载体作用于污物表面,使处理物表面的污垢在极短的时间内冻到脆化及爆裂,形成一种微型“爆炸”,从而把污物带离物体表面[3]。

干冰冷喷射清洗对于带有橡胶、聚氨酯及聚乙烯等残留物的去除效果特别好,不仅清洗效率高,同时也避免了化学清洗所带来的二次污染问题。

4.1.3 超声波清洗技术

超声波清洗是在有机溶剂除油或酸洗的清洗过程中引入超声波。当超声波的高频(20kHz~50kHz)机械振动传给清洗液介质以后,液体介质在这种高波的振动下将会产生近真空的“空腔泡”,对污染物产生“空化作用”,空化效应产生的冲击力及强烈振动的气泡可渗透到被清洗零件的表面和污垢之间,其超声振动加速了清洗液的乳化和增溶作用,从而剥离污垢薄膜。

超声波清洗技术清洗速度快、效率高,对带有深孔、细缝等形状和结构复杂的工件尤为适用,可有效去除油脂、氧化皮、积碳、油泥等。

4.1.4 激光清洗技术

激光清洗是一种较新的清洗方法,它是指采用高能激光束照射工件表面,使表面的污物、锈斑或涂层发生瞬间蒸发或剥离,从而达到洁净化的工艺过程[4]。它具有简单方便、无二次污染、适用范围广等优点,尤其在除锈、除漆、除泥污等方面显示出其优越性。激光清洗的实质就是激光与污染层相互作用。激光清洗有以下4种方法:①激光干洗法,即用脉冲激光直接辐射去污;②激光+液膜法,即首先沉积一层液膜于零件表面,然后用激光辐射,使液膜急剧受热,产生爆炸性汽化,爆炸性冲击波使基体表面的污染物松散,并随冲击波飞离零件表面;③激光+惰性气体法,即在激光的同时,用惰性气体吹扫零部件,避免了表面再次被污染和氧化;④运用激光使污物松散后,再用非腐蚀性化学方法清洗。

4.2 化学清洗技术

化学清洗是采用一种或几种化学药剂(或其水溶液)清除设备内侧或外侧表面污垢的方法。其本质是化学清洗剂从与之相接触的污垢表面开始进行溶解,同时清洗剂向污垢内部渗透,减小污垢自身各颗粒间的结合力以及污垢与基体设备间的结合力,使污垢溶解或使污垢松散脱落而除去的过程。

清洗液是化学清洗的关键,其主要成分包括水、溶剂、表面活性剂、增洁剂和添加剂。长期以来,汽油、煤油、丙酮等有机溶剂充当着清洗液的主要成分。但随着人们环境保护意识的增强,这些溶剂已逐渐被更为环保的水基清洗剂代替。

4.2.1 水基清洗技术[5]

水基清洗技术常应用于需去除极性污染的场合,其清洗效果主要来自于增洁剂和表面活性剂两个部分。表面活性剂作为在零件表面上的活性成分,只会在污垢和零件材料之间生效,从而去除污垢并使污垢分散到清洗介质中。增洁剂是一种无机盐,会增加水的pH 值,易于去除固体颗粒,以合成的方式增强表面活性剂的清洗效果。

4.2.2 绿色化学清洗技术

绿色化学清洗就是绿色化学和化学清洗概念的结合,即在减少或消除有害物的使用且避免有害物质产生的条件下,尽可能使用最少的化学药剂去除物体表面积垢,而使其恢复原表面状态的过程[6]。

绿色化学清洗技术要求在清洗过程中尽量使用对环境影响较小的清洗剂,同时在清洗完成后对废弃的清洗液也要进行无害处理,实现清洗过程的合格排放。

4.3 各种清洗技术的对比分析

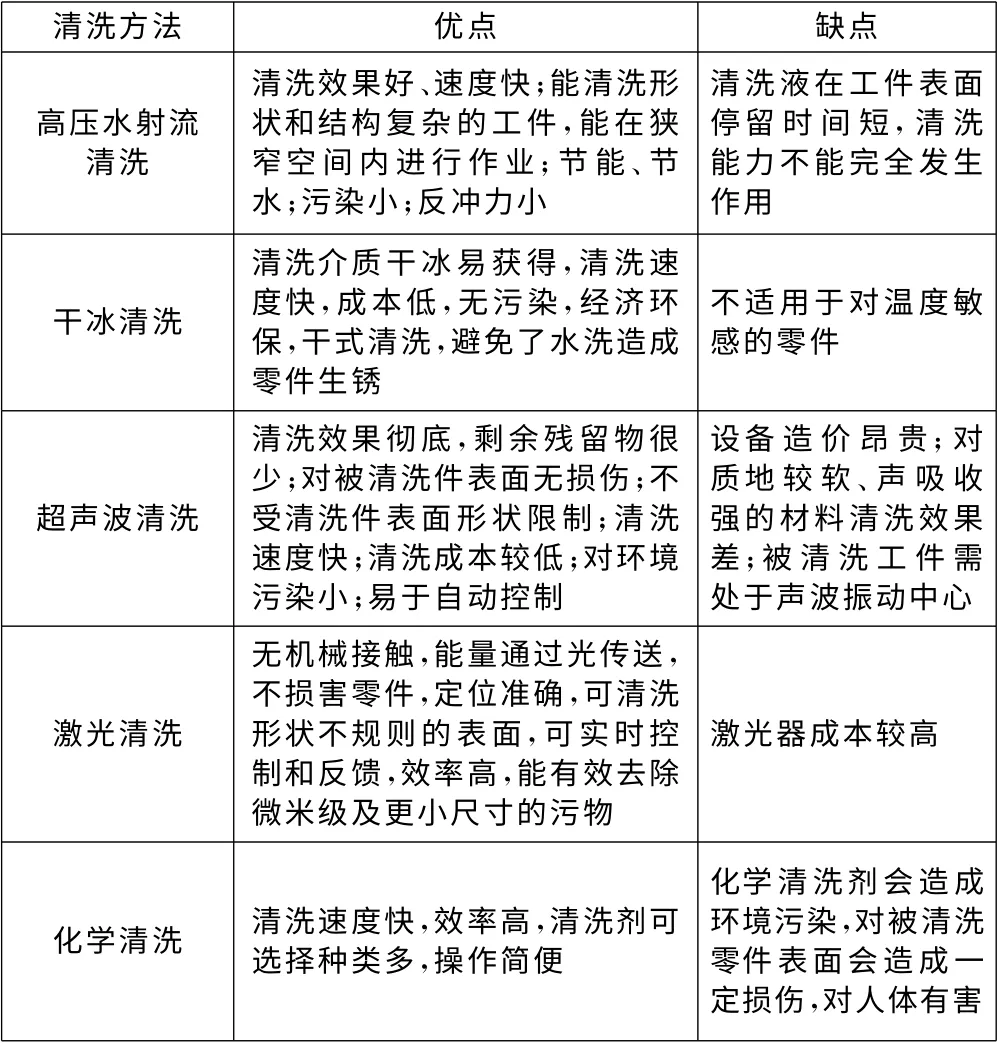

各种清洗技术对比见表1。

表1 各种清洗技术对比表

5 总结

(1)工程机械再制造过程中零部件清洗是极其重要环节,直接影响再制造的成本和零部件再制造后的使用性能。

(2)工程机械再制造清洗过程主要是通过物理和化学的清洗技术,清除零部件表面的积碳、油泥、氧化皮等污物。

(3)工程机械再制造清洗技术主要有高压水射流清洗技术、干冰清洗技术、超声波清洗技术、激光清洗技术、水基清洗技术和绿色化学清洗技术等。

[1] 徐滨士.绿色再制造工程及其在我国的应用前景//工程科技与发展战略咨询报告集[G].北京:中国工程院,2002:125-130.

[2] 曹昊翔,张正学.水射流清洗技术应用现状及其前景[G]//长沙矿山研究院建院50周年院庆论文集.长沙:长沙矿山研究院,2006:78-79.

[3] 史金海,赵庆良.路安.干冰冷喷射清洗技术及其应用[J].哈尔滨商业大学学报(自然科学版),2005(5):588-591.

[4] 林乔,石敏球,张欣,等.激光清洗及其应用进展[J].广州化工,2010(6):23-25.

[5] 易举,孙卓,Rainer Straub.水基清洗技术——航空航天零件工业绿色清洗技术介绍(二)[J].国防制造技术,2009(6):65-67.

[6] 焦庆祝,杨婷,刘明婧,等.论绿色化学清洗[J].清洗世界,2007(9):22-26.