汽车减震器弹簧盘疲劳仿真分析❋

陈芳芳,杜艳平

(1.太原科技大学 机械工程学院,山西 太原 030024;2.北京印刷学院,北京 102600)

0 引言

汽车在道路行驶时会受到各种交变载荷的作用,交变载荷一般低于零件材料的拉伸强度极限,在载荷的反复作用下零部件会有裂纹萌生和扩展并导致突然断裂,这种现象就是疲劳破坏。弹簧盘作为重要的承载零件,其可靠性不仅与汽车行驶的平顺性和汽车操纵的稳定性有关,还关系到汽车行驶的安全性问题。

本文结合工程实例通过对前悬架系统力学建模,采用Workbench软件对弹簧盘进行应力计算,并利用S-N 曲线和Goodman修正理论分析不同载荷状况下弹簧盘疲劳寿命,对弹簧盘进行疲劳寿命预测和结构优化,并通过疲劳台架试验验证了其有效性。

1 有限元和疲劳分析理论

Workbench 是ANSYS 公司提出的协同仿真环境,用于解决企业产品研发过程中CAE 软件的异构问题,它提供了一个加载和管理API的基本框架。

1.1 疲劳分析方法

当材料或结构受到多次重复变化的载荷作用会产生破坏现象,称为疲劳破坏,其承受起破坏作用的循环载荷的循环次数或时间被称为疲劳寿命。疲劳寿命分析是指确定疲劳寿命的方法。

根据载荷类型的不同,疲劳分析方法可分为静态疲劳分析、瞬态疲劳分析和动态疲劳分析。通常当结构的一阶固有频率大于3倍载荷频率时,可采用静态疲劳分析方法;若是结构固有频率与载荷频率接近则适用动态疲劳分析方法;在对随机载荷作用下的零件进行疲劳分析时应采用瞬态疲劳分析方法。

1.2 名义应力寿命法

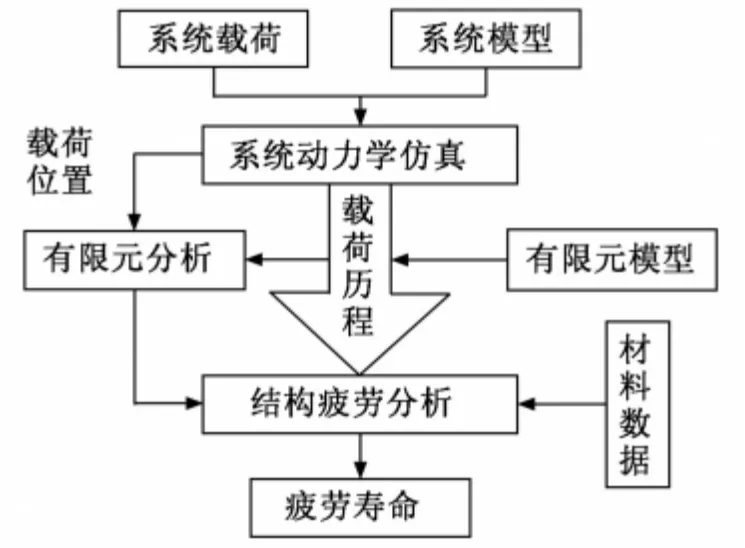

常用的计算疲劳寿命的方法有名义应力寿命法、裂纹扩展计算法和局部应变寿命法。其中,名义应力寿命法又被称为S-N 法,其设计思路为:把材料SN 曲线作为出发点,考虑各种系数的影响,并根据曲线进行抗疲劳设计。其流程如图1所示。

图1 名义应力寿命法流程图

2 减震器弹簧盘分析实例

应用ADAMS动力学仿真软件,通过从系统载荷谱求得结构动力响应的时间历程,利用有限元法计算出各危险部位的应力,并结合材料的基本疲劳性能数据进行结构寿命的估算。多体有限元疲劳分析流程见图2。

根据悬架中各零部件之间的相对运动关系,建立四分之一悬架系统动力学模型。利用ADAMS 路面谱模生成程序生成一组随机路面数据并导入,采用AKISPL的样条函数将生成的路谱随机序列作为驱动激励源。系统动力学模型如图3所示。

图2 多体有限元疲劳分析流程图

图3 四分之一悬架系统动力学模型

弹簧盘材料为冷轧钢板2.0-GB/T708-88,材料选择结构钢(Structural Steel),冷轧钢板弹性模量为2×1011Pa,泊松比为0.3,屈服极限为221MPa,强度极限为300 MPa。考虑平均应力对疲劳寿命的影响,选择Goodman理论对平均应力进行修正,结合等效应力云图和疲劳寿命图可知,弹簧盘应力集中与疲劳损伤均发生于凸包区域。

3 弹簧盘结构优化设计

针对分析的结果,需要进行弹簧盘结构优化设计,主要针对弹簧盘凸包进行优化,优化方案可以针对弹簧盘整体进行,例如增加弹簧盘的厚度,改用强度更大的弹簧盘钢板材料等,也可以从弹簧盘结构出发,重新设计凸包区域的形状。

3.1 厚度或材料的改变

增加弹簧盘的厚度或更换强度更高的弹簧盘钢板材料均可以达到设计要求,如把弹簧盘的厚度增加为t=3mm,进行疲劳仿真分析的结果如图4所示。

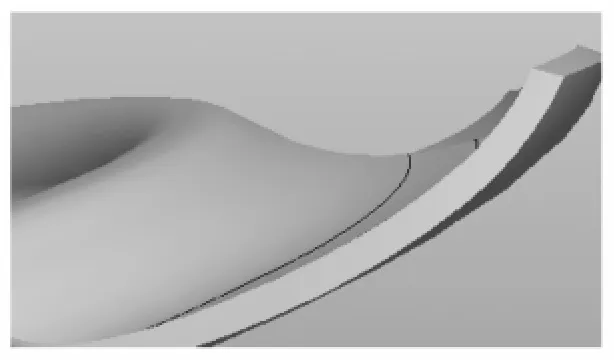

3.2 结构改变

由静强度和疲劳仿真分析可知,需降低凸包区域的应力水平。因此,将凸包区域扩大,同时使凸包区域面与弹簧接触区域面的相对落差变小,以使结构过渡更加圆滑(如图5所示),这样可以有效减小应力集中,增大弹簧盘的疲劳寿命。用Workbench对其进行疲劳仿真分析,结果如图6所示。由仿真分析结果可知,满足设计要求。

4 弹簧盘疲劳试验分析

为了验证疲劳仿真分析结果的正确性,分别对原弹簧盘和凸包结构优化后的弹簧盘进行疲劳寿命试验。

图4 厚度t=3mm 弹簧盘的寿命云图

图5 凸包结构优化图

图6 凸包优化后弹簧盘的寿命云图

4.1 试验条件

进行弹簧盘疲劳寿命试验,所用的试验设备为电液伺服动静万能试验机,试验样件个数为5个,试验要求的垂向加载力为614N~6 140N,加载频率为2Hz,目标为当加载6 140N 时,疲劳寿命达到138 000次。

4.2 试验结果分析

分别对5个结构优化前、后弹簧盘样件进行疲劳试验,结构优化前弹簧盘寿命分别为11.5万次、10.2万次、12.8万次、11.7万次和12.2万次;结构优化后的弹簧盘寿命 分 别 为18.5 万 次、19.3 万 次、18.8 万次、17.5万次和19.1万次。弹簧盘样件试验结果表明:优化前弹簧盘疲劳损伤发生于凸包区域,与疲劳仿真分析结果一致;优化后的弹簧盘疲劳寿命满足设计要求,在使用期限内不会发生疲劳损伤。

5 结语

本文介绍了结构疲劳分析和寿命预测的基本方法,针对某一轿车减震器弹簧盘进行分析,通过强度分析,确定了弹簧盘薄弱环节。在悬架动力学仿真分析的基础上,运用Workbench对减振器弹簧盘在随机载荷下的强度和疲劳寿命进行分析,结果发现弹簧盘应力集中与疲劳损伤均发生于凸包区域,与疲劳试验结果吻合,从而验证了有限元疲劳仿真分析的可行性。

[1] 刘延庆,程晓鸣,张建武.车辆滑柱式减振器活塞杆侧向力分析及应力测量[J].上海交通大学学报,2002,36(9):1240-1244.

[2] 贺李平,王国丽.汽车减震器弹簧下支座的疲劳仿真分析及结构优化[J].北京理工大学学报,2011,31(1):33-37.

[3] 陈福玉,朱如鹏,王宇波,等.基于Workbench的铆接连接件疲劳寿命的仿真分析[J].信息技术,2011,40(4):112-115.

[4] 浦 广益.ANSYS Workbench 12 基 础 教 程 与 实 例 详 解[M].北京:中国水利水电出版社,2010.

[5] 陈栋华,靳晓雄.轿车底盘零部件耐久性虚拟试验方法研究[J].汽车工程.2007,29(11):998-1001.

[6] 王国军,闫清东,孟宪峰,等.汽车减震器支座疲劳开裂原因分析[J].农业装备与车辆工程,2006(5):23-25.

[7] 李文斌,喻凡,胡文伟.轿车后减振器上支座优化结构的疲劳寿命[J].上海交通大学学报,2007,41(2):284-288.

[8] 王忠,张开林,魏朔.机车减振器座焊缝疲劳的热点应力分析[J].内燃机车,2006(8):12-14,21.

[9] 张林波,柳杨,黄鹏程.有限元疲劳分析法在汽车工程中的应用[J].计算机辅助工程,2006(15):4-5.

[10] 杨建伟,刘海波,孙守光,等.基于电液比例阀减振器半主动悬架系统的研究[J].太原科技大学学报,2010,31(3):213-217.

[11] Yaghi Anas,Becker Adib.State of the art review-weld simulation using finite element methods[M].[s.l.]:NAFEMS,2005:1-27.