筛管水平井堵水材料的研制与评价

程 静 雷齐玲 葛红江 刘希君 杨卫华 朱 杰

(大港油田公司采油工艺研究院,天津 300280)

筛管完井水平井堵水的难点在于机械封隔方法仅能实现筛管内部空间的封隔,不能封隔筛管与井壁之间环形空间。环空化学封隔器(ACP)技术[1]借助连续油管和跨式封隔器,在筛管与井壁之间的环空注入可形成化学封隔层的段塞,可达到隔离环空区域的目的,然后配合管内封隔器,对出水点进行定向封堵,是有效封隔筛管水平井水平段环空的工艺手段。国外相关公司及机构开发出Maraceal、Permseal、Texplug 等水泥基、HPAM 基环空封隔体系,为ACP 工艺施工的安全性以及ACP 技术的发展奠定了基础[2]。但从矿场应用效果分析,ACP 材料的性能仍有待于进一步完善[1],突出问题表现在,HPAM 基凝胶材料本身强度较低,在环空容易造成“重力坍落”和“回吐”;无机触变水泥材料密度大,重力作用强,不容易完全填充整个环空,在触变性、工艺安全性上仍无法满足要求;另一方面,HPAM基凝胶材料和触变水泥不能充分降解,均对生产水平段产生污染,严重影响生产产能。

针对目前ACP 材料强度低、环空填充不完全和降解难的问题,采用瓜胶粉和甘露聚糖酶等合成了高强度可降解ACP 材料,具有强度高、吸水膨胀性强且能降解的特点,适用于水平井堵水环空封隔。

1 ACP 材料的技术反应原理

丙烯酰胺与瓜胶接枝共聚交联形成强凝胶,利用其遇水膨胀的特点,可实现完全填充筛管和井壁间环空。在聚合体系中加入甘露聚糖酶降解酶和一定浓度的强氧化剂,使所研制的封隔材料降解成相对分子量较小的低聚物,在微生物作用下可完全降解。瓜胶作为接枝体构成封隔材料的“骨架”,提高了材料的本体强度。此外,通过改变强度调节剂加量可制备一系列不同强度和持压能力的封隔材料。

通过单体共聚合成的凝胶是一种类似橡胶的黏弹性固体,成胶后的强度很高,在一定温度下缓慢降解,最终能够完全降解,不污染地层。此外,该材料吸水膨胀体积倍数5~50,很强的吸水性使材料填充并充满于环空区域,能够保证环空的封隔效果。

2 高强度可降解ACP 材料的研制

2.1 实验药剂及仪器

丙烯酰胺,试剂;瓜胶粉,甘露聚糖酶,天津市诺奥科技发展有限公司生产;实验用水为大港油田西一联回注水,矿化度为4 500 mg/L,NaHCO3型;水膨体抗剪切测试仪,自制;电热恒温鼓风干燥箱;CP423S 电子天平。

2.2 实验测试方法

2.2.1 成胶时间的测试 成胶时间一般指堵水剂的初凝时间,即从配制完毕到堵水剂溶液表现黏度增加,或者是弹性模量增大这一时间段。实验室采用观测堵剂成胶状态确定成胶时间。

2.2.2 强度的测试 凝胶强度是通过水膨体强度检测仪测试抗剪切强度来评价其大小的[3]。将成胶后的堵水材料切碎,使用水膨体强度检测仪进行测试,通过剪切板的最大压力读数为其抗剪切强度的力值,单位为牛顿,该读数除以剪切板面积即为抗剪切强度,单位为kPa。

2.3 实验步骤

(1)将水倒入搅拌罐中,加入瓜胶粉,搅拌得到分散均匀的胶体溶液;

(2)加入丙烯酰胺搅拌溶解;

(3)加入交联剂搅拌均匀;

(4)最后加入引发剂,密封静置于设定温度50~ 70 ℃的干燥箱中反应12 h;

(5)取出弹性固体产物,测试抗剪切强度。剪下一小块弹性固体产物,放入适当浓度的含有甘露聚糖酶的过硫酸铵溶液中,观察产品降解情况,并测试降解溶液的黏度。

2.4 基本配方实验优选

实验方法:首先固定单体加量,通过正交实验来确定瓜胶、引发剂和交联剂组分的最优加量。单体丙烯酰胺加量在2%~4%之间取值[4],固定单体加量3.5%。反应温度60 ℃。正交实验因素水平见表1,实验结果见表2。

表1 正交实验因素水平表

表2 正交实验结果

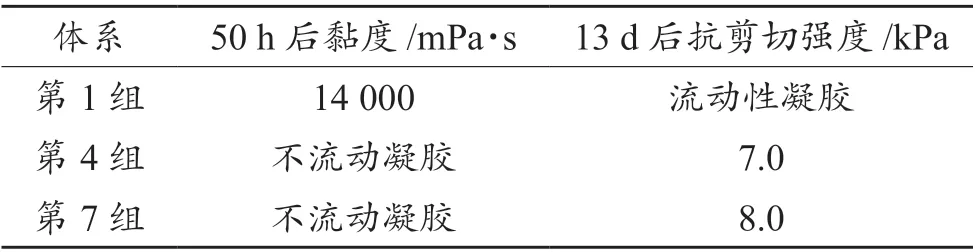

分别对不同成胶时间下黏弹性好的第1、4、7 组产品进行黏度和强度性能测试,结果见表3。ACP材料成胶时间大于3 h 以上,体系成分容易出现重力沉降,导致纵向成胶不均匀,即“重力坍落”。由表3 数据可以看出第4、7 组强度都较高,但是从成胶时间小于3 h 来选择,第4 组是最佳配方组成,即:3.5%单体+2%瓜胶+2%引发剂+0.3%交联剂。

表3 强度实验测试结果

2.5 降解液优选

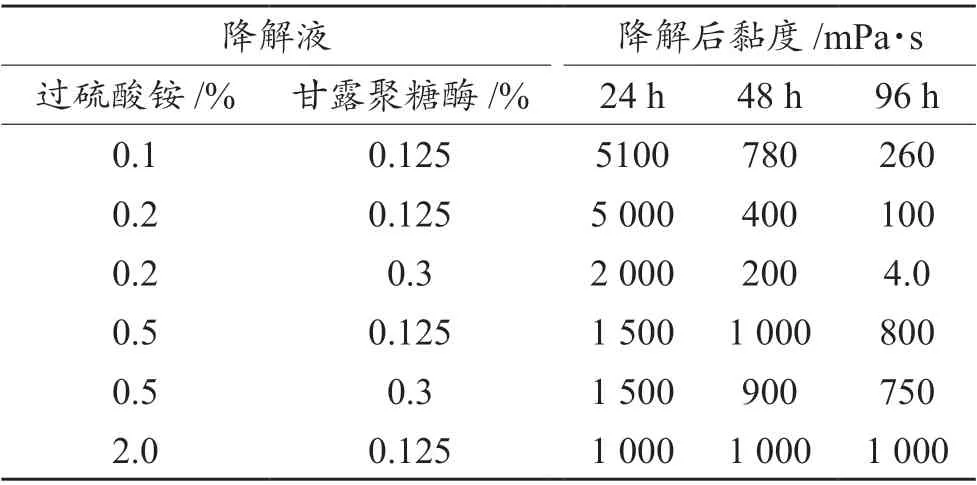

用油田采出水按照上文配方配制成均匀的溶液,在60 ℃下恒温成胶,取2 g 凝胶块,放入不同浓度甘露聚糖酶的过硫酸铵溶液中,观察凝胶块的降解情况,并测量降解溶液的黏度。凝胶块吸水膨胀,凝胶强度逐渐降低,得到含有少量絮状物的溶液。测试凝胶降解后黏度随时间的变化情况,结果见表4,可以看出,0.3%甘露聚糖酶和0.2%过硫酸铵的降解效果最好。

表4 不同组配的降解液降解性能

3 高强度可降解ACP 材料的性能测试

3.1 环空充填性能和降解性能评价

高强度可降解ACP 材料的吸水倍数随温度升高而增大。吸水后凝胶强度(抗剪切强度)见表5。根据理论计算[1],ACP 材料强度至少应当在1.0 kPa(即100 N)以上。本文材料在20~120 ℃之间吸水后强度均大于1.0 kPa,吸水倍数在5~50 之间,能够保证环空的封隔效果。且由表4 实验结果可知,ACP 材料降解96 h 后溶液黏度为4.0 mPa·s,能满足降解要求。

表5 高强度可降解材料的吸水倍数和强度

3.2 水平段流动模拟实验

为验证工艺的可行性,建立全尺寸筛管水平井模型来模拟实际注入条件下ACP 材料的动态流动过程。模型以Ø241.3 mm 透明玻璃管模拟地层界面,在玻璃管中下入尺寸Ø139.7 mm 的精密复合筛管,在筛管内下入油管及封隔器。

模拟实验假设出水点在水平段端部。先在模型中注满清水,在靠近出水点跟部下入封隔器,用水泥车在跟部注入ACP 材料进行隔离保护;对出水点注入堵剂进行封堵。从实验可以看出:(1)在封隔器位置以下有水流出,而在封隔器以上没有水流出,证明封隔器在精密复合筛管内具有良好的密封性;(2)注入过程中ACP 材料与堵剂之间有明显的界面,表明ACP 材料能有效防止堵剂混相,堵剂能实现段塞式注入,能对水平井水平段的管外环空形成完整的封堵。

4 现场试验

港浅10-5H 井在钻井过程中由于水平段轨迹控制较差,造成在1 659~1 670 m 附近水平段进入水层,投产后底水很快突破,日产液30 m3/d,含水100%,后关井。地质提出针对1 653.91~1 714.05 m水平盲管段进行堵水,阻断地层水进入前端的通道,达到增油降水的目的。

施工过程:(1)下通井规通井;(2)下油管至1 653 m;(3)配制ACP 材料保护液11 m3;打开套管阀门,正替ACP 凝胶保护液10.5 m3,正替清水8 m3;上提油管至1 500 m,反洗井,直到进出口液性一致;(4)注堵剂打塞,注塞井段1 653.91~1 714.05 m;(5)注降解液;(6)探塞面,试压12 MPa,10 min 压力下降0.5 MPa;(7)钻塞,补孔。

该井堵后初期日产液5.6 m3,日产油4.8 t,含水14.3%,目前有效期已达到1 年,累计增产原油1 000 t,取得了良好的效果,证明高强度可降解ACP 材料对水平段具有良好的环空封隔能力和保护作用。

5 结论

(1)高强度可降解ACP 材料是筛管水平井堵水工艺的核心材料,它是由单体、瓜胶、引发剂、交联剂和甘露聚糖酶组成,为了保证降解效果,通常在施工过程中还要注入0.2%的过硫酸铵。

(2)该ACP 材料较强的吸水性使材料能够填充并充满于环空区域,能保证环空的封隔效果;具有较好的降解性,降解96 h 后黏度可达到4.0 mPa·s。

(3)全尺寸筛管水平井模拟实验和现场试验表明,该ACP 材料应用于筛管水平井堵水是可行的。

[1] 魏发林,刘玉章,李宜坤,等.割缝衬管水平井堵水技术现状及发展趋势[J].石油钻采工艺,2007,29(1):40-43.

[2] ARANGATH R, MKPASI E E. Water thut-off treatments in open hole horizontal wells completed with slotted liners[R]. SPE 74806, 2002.

[3] 葛红江,刘希君.水膨体抗剪切强度检测仪:中国,200510103288 [P]. 2006-03-01.

[4] 袁润成,程静,葛红江,等.管流地层化学调堵体系的研制与试验[J].石油地质与工程,2012,26(6):99-102.