煤层气液化工艺模拟与对比

王兆凤 黄善伟 王波涛

1.中国石油工程建设公司华东设计分公司,山东 青岛 266071;

2.海南民生管道燃气有限公司,海南 海口 570208;

3.东营市建设工程质量监督站,山东 东营 257091

0 前言

煤层气是近年来崛起的一种新型非常规能源,其主要成分是甲烷,具有热值高、污染小等特点,煤层气的合理开发可以缓解我国能源, 特别是天然气资源短缺的现状, 有利于煤矿企业的生产安全及减少温室气体的排放[1-2]。 由于我国煤层气分布具有“偏、散、小”的特点,制约了煤层气的开发与利用。 将天然气液化技术应用到煤层气的储存及运输环节,可以节省投资、提高利用效率,具有良好的应用和发展前景[3]。

煤层气液化作为煤层气的新型利用方式,符合国家能源政策,近年来成为研究热点。2008 年蒲亮等人[4]采用编程及软件模拟的方法对三种不同方式的N2-CH4膨胀液化工艺进行了优化分析;2009 年高婷等人[5]构建了一种吸附-液化一体化的氮膨胀液化工艺, 并通过HYSYS模拟进行了分析;2010 年李士富[6]等人给出了山西沁水煤层气混合制冷剂液化的HYSYS 软件计算模型;2010年王文军等人[7]针对煤层气的氮膨胀液化工艺进行了工艺参数的优化;2011 年李秋英等人[8]针对含氧煤层气气源条件和组分特点设计了一种双级膨胀液化工艺并进行了适应性分析。 在此基础上,对五种典型的煤层气液化工艺进行了模拟与对比,为实际工程液化工艺的选择提供依据。

1 煤层气液化工艺模拟

目前天然气液化工艺主要有级联式、混合制冷剂和带膨胀机的液化工艺三种类型,其中级联式液化工艺操作稳定、效率高、处理量大,适用于基本负荷型LNG 工厂,但由于流程与设备复杂、投资大,不适用于煤层气的开发。 基于此讨论,本文选取了代表混合制冷剂和带膨胀机的五种典型煤层气液化工艺进行模拟:串联氮膨胀液化工艺、氮气-甲烷膨胀液化工艺、丙烷预冷氮膨胀液化工艺、混合制冷剂液化工艺、丙烷预冷混合制冷剂液化工艺。 模拟前提条件为:

a) 预处理后原料气的摩尔组分为:CH496 %、C2H61.5、C3H80.4%、C4H100.1%、N22.0%, 压力为4 800 kPa,温度为35 ℃。

b) 采用Aspen HYSYS 软件进行模拟, 状态方程选择PR 方程,压缩机效率设置为70 %,膨胀机效率设置为80%。

1.1 串联氮膨胀液化工艺

串联氮膨胀液化工艺是目前小型液化工厂中最常见的流程,见图1。 氮气依次经过压缩机1、压缩机2、低压增压机和中压增压机, 由0.5 MPa 增压至3.6 MPa,每级压缩后都经冷却器冷却至35 ℃, 然后进入1 号换热器,被冷却至-50 ℃,再经过中压膨胀机膨胀至1.8 MPa、-85 ℃,进入3 号换热器冷却至-100 ℃,再经低压膨胀机膨胀至0.6 MPa、-145 ℃,然后返流用来冷却高压氮气和原料气。

1.2 氮气-甲烷膨胀液化工艺

为了降低膨胀机的功耗,采用氮气、甲烷的混合气代替纯甲烷作为制冷剂,其中氮气、甲烷的比例为1∶1,见图2。 制冷剂依次经过压缩机1、压缩机2 和增压机,由0.6 MPa 增压至4.5 MPa,每级压缩后都经冷却器冷却到35 ℃,进入1 号换热器被冷却至-60 ℃后分为两股,一股进入膨胀机膨胀至-120 ℃,另一股进一步冷却至-140 ℃后节流至-145 ℃,膨胀后的两股低压制冷剂返流用来冷却高压制冷剂和原料气。

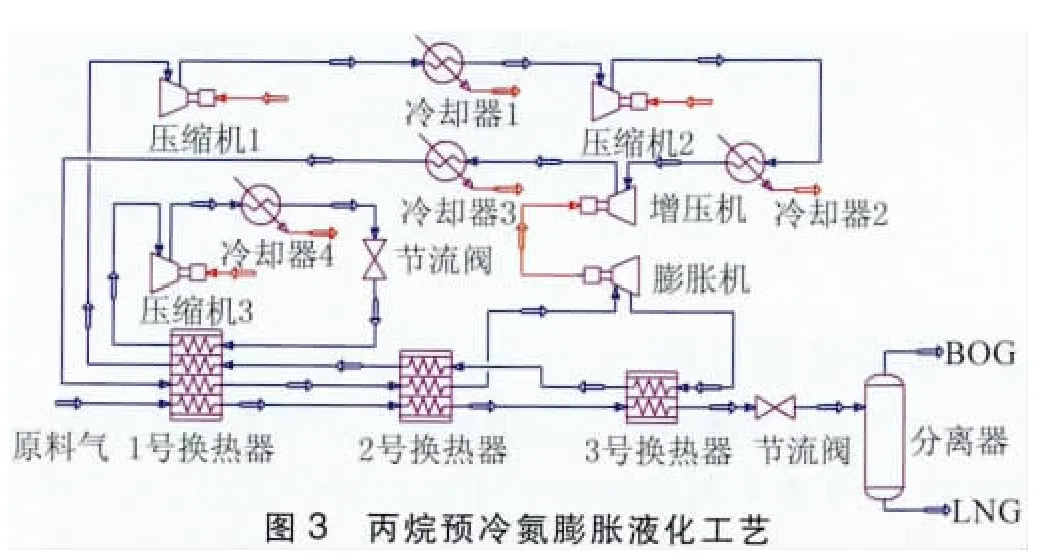

1.3 丙烷预冷氮膨胀液化工艺

由于带膨胀机的液化工艺中换热器的传热温差较大,导致流程 损较大,为提高传统氮膨胀液化工艺的效率,可以采用预冷的方法,对制冷剂以及原料气预冷,见图3。丙烷经压缩机3 压缩至1.5 MPa,然后经冷却器4 冷却至35 ℃,使丙烷全部液化,再经过节流阀降压至0.11 MPa,温度降至-38 ℃,进入1 号换热器预冷原料气和氮气制冷剂;在氮气膨胀制冷循环中,氮气依次经过压缩机1、 压缩机2 和增压机, 由0.5 MPa 增压至2.5 MPa, 每级压缩后都经冷却器冷却至35 ℃, 然后进入1号换热器被预冷至-35 ℃,进入2 号换热器被冷却到-80℃,再经过透平膨胀机膨胀至0.6 MPa、-140 ℃,然后返流用来冷却高压氮气和原料气。

1.4 混合制冷剂液化工艺

混合制冷剂液化工艺采用C1~C5 的碳氢化合物和N2作为制冷工质,可以进一步提高液化效率,见图4。 制冷剂经过压缩机1 由0.5 MPa 增压至1.2 MPa 后,进入冷却器1 冷却至35 ℃,产生气液两相,分别经压缩机2和泵1压缩至3.5 MPa,经冷却器2 冷却后,气液相分别进入换热器,冷却至-60 ℃左右,再经节流阀节流至-150 ℃后,返流用来冷却高压制冷剂和原料气。

1.5 丙烷预冷混合制冷剂液化工艺

丙烷预冷混合制冷剂液化工艺简单且高效, 目前80%以上的基本负荷型LNG 厂采用该流程[9],见图5。制冷剂经过压缩机1、压缩机2 由0.2 MPa 增压至1.8 MPa,经冷却器1 冷却至35 ℃,进入1 号换热器被丙烷制冷循环冷却至-35 ℃,产生气液两相,液相经2 号换热器冷却至-75 ℃后节流制冷, 并与返流制冷剂混合后为2 号换热器提供冷量, 气相经2 号换热器冷却后生成气液两相,液相经3 号换热器冷却至-95 ℃后节流制冷,并与返流制冷剂混合后为3 号换热器提供冷量, 气相经3 号换热器、4 号换热器冷却至-155 ℃后节流制冷,为4 号换热器提供冷量,其中丙烷制冷循环参数与丙烷预冷氮膨胀液化工艺类似。

2 模拟结果分析

表1 为五种典型煤层气液化工艺关键参数的比较,比功耗主要影响装置的运行成本,比功耗越低,生产单位体积的LNG 电耗越低,装置的运行成本越低;液化率的大小决定了产品的合格率,液化率越高,收益越高;工艺复杂度主要体现在关键设备及控制参数的数量,由于混合制冷剂流程需要精确控制制冷剂的配比,因此其复杂度较高; 工艺的适应性主要体现在对原料气组分、原料气压力和环境温度等参数变化的敏感性;流程的处理能力主要体现在制冷循环的制冷量上。

串联氮膨胀液化工艺优势在于流程简单、 设备少、投资低、易操作、易于橇装化,但功耗大、液化率低,适用于偏远地区小规模煤层气资源的开发与回收。

氮气-甲烷膨胀液化工艺与丙烷预冷氮膨胀液化工艺都是在传统氮气膨胀制冷流程基础上, 为了提高液化效率进行的组合、调整,比功耗分别减少了17.3%和21.2%, 在一定程度上弥补了传统氮气膨胀制冷流程运行功耗大的缺点, 特别是丙烷预冷氮膨胀液化工艺,装置的处理能力和适应性有所增强,但投资成本也相应增加,适用于中等规模的煤层气液化回收。

混合制冷剂液化工艺由于利用了制冷剂相变过程中产生的潜热,换热效率大幅度提高,因此比功耗进一步降低,提高了装置的处理能力与适应性,但制冷剂需要精确配比,增加了工艺和控制系统的复杂性,适用于较大规模的煤层气液化回收。

丙烷预冷混合制冷剂液化工艺中由于丙烷预冷循环的加入,进一步降低了流程的比功耗,提高了装置的处理能力,相应增加了装置的复杂性和投资成本,适用于大规模的煤层气液化回收。

表1 五种典型煤层气液化工艺关键参数比较

3 结论

本文选取五种典型的煤层气液化工艺进行模拟与对比,为实际工程液化工艺的选择提供了依据。 结果表明:串联氮膨胀液化工艺耗能最大,适用于偏远地区小规模煤层气的液化回收; 氮气-甲烷膨胀液化工艺与丙烷预冷氮膨胀液化工艺所需功耗次之,适用于中等规模的煤层气液化回收;混合制冷剂液化工艺和丙烷预冷混合制冷剂液化工艺耗能最小,适用于大规模的煤层气液化回收。 不同工艺的复杂度、适应性与投资成本有很大差异,实际工程中,应从全局出发进行技术经济分析和方案的比选。

[1] 高 虹,张爱黎. 新型能源技术与应用[M]. 北京:国防工业出版社,2007.280-297.Gao hong,Zhang Aili.New Energy Technology and its Application[M]. Beijing:National Defence Industry Press,2007,280-297.

[2] 钱伯章,朱建芳. 煤层气开发与利用新进展[J]. 天然气与石油,2010,28(4):29-34.Qian Bozhang,Zhu Jianfang.New Progress of Coalbed Methane Development and Utilization[J].Natural Gas and Oil,2010,28(4):29-34.

[3] 李红艳,贾林祥. 煤层气液化技术[J]. 中国煤层气,2006,3(3):32-33.Li hongyan,Jia Linxiang.Coalbed Methane Liquefied Technology [J].China Coalbed Methane,2006,3(3):32-33.

[4] 蒲 亮,孙善秀,程向华,等. 几种典型的煤层气液化流程计算及 分析比较[J]. 化学工程,2008,36(2):54-58.Pu Liang,Sun Shanxiu,Cheng Xianghua,et al. Several Typical Coalbed Methane Liquefaction Process Calculation and Exergy Analysis and Comparison [J]. Chemical Engineering,2008,36(2):54-58.

[5] 高 婷,林文胜,顾安忠,等. 利用吸附余压预冷的煤层气氮膨胀液化流程[J]. 天然气工业,2009,29(2):117-119.Gao Ting,Lin Wensheng,Gu Anzhong,et al. Coalbed Methane Nitrogen Expansion Liquefying Process by Using Adsorption Pressure Precooling [J]. Natural Gas Industry,2009,29 (2):117-119.

[6] 李士富,王曰燕,王 勇. 山西沁水煤层气液化HYSYS 软件计算模型[J]. 天然气与石油,2010,28(4):22-25.Li Shifu,Wang Yueyan,Wang Yong.HYSYSSoftwareCalculation Model for Shanxi Qinshui Coalbed Methane Liqueaction[J].Natural Gas and Oil,2010,28(4):22-25.

[7] 王文军,杜建梅,蒋建志,等. 煤层气氮膨胀制冷液化工艺参数优化计算[J]. 煤气与热力,2010,30(3):B09-B12.Wang Wenjun,Du Jianmei,Jiang Jianzhi,et al.Optimization of Coalbed Methane Nitrogen Expansion Refrigeration Liquefaction Process Parameters [J]. Journal of Gas and Heat,2010,30(3):B09-B12.

[8] 李秋英,王 莉,巨永林. 含氧煤层气的液化及杂质分离[J].天然气工业,2011,31(4):99-102.Li Qiuying,Wang Li,Ju Yonglin. Liquefaction and Impurity Separation of Coalbed Methane with Oxygen [J]. Journal of Natural Gas Industry,2011,31(4):99-102.

[9] 王 勇, 张玉玺, 白剑锋.LNG 制冷HYSYS 计算模型[J].天然气与石油,2012,30(4):30-32.Wang Yong,Zhang Yuxi,Bai Jianfeng. LNG Refrigeration HYSYS Computation Model [J]. Natural Gas and Oil,2012,30(4):30-32.