高含硫气田天然气处理工艺的研究

周 璇 刘 棋 魏志强 袁唯唯 谌天兵

中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041

0 前言

我国探明的天然气资源中,含硫天然气约占31.7%,高含硫天然气的开采和处理日益重要。 本文以某高含硫气田天然气处理厂为例对高含硫天然气处理工艺进行阐述。 该项目天然气处理厂设计总处理量达900×104m3/d,项目建成后产品气量将达到741.2×104m3/d,硫磺产量将达到1 208.7 t/d(40.8×104t/a)。 如此大处理量的高含硫气田工程项目,其设计及施工可借鉴的工艺技术非常有限。本文研究内容可为以后的高含硫气田天然气处理工艺提供借鉴。

1 工程参数

1.1 原料气参数

原料天然气组分见表1。 原料气在标况下进厂表压约7.3 MPa,温度10~35 ℃。

1.2 产品气参数

产品气有关参数见表2。

2 天然气净化处理工艺流程

天然气处理厂现建3 列装置, 每列处理量达300×104m3/d。 天然气净化处理工艺流程见图1。

表1 原料天然气干基组分

表2 产品气有关参数

图1 天然气净化处理工艺流程

含硫原料气进入脱硫装置, 脱除天然气中的H2S 和部分CO2(净化气中H2S≤20 mg/m3,CO2含量x≤3%)。 湿净化气进入脱水装置进行脱水处理, 脱水后的干净天然气即产品天然气水露点≤10 ℃(出厂压力下), 以满足天然气外输所需的露点要求。 产品气经商业计量后外输。

自脱硫装置出来的酸气进入硫磺回收装置,回收酸气中的H2S,硫磺回收率约93.38%,硫磺回收装置产生的液体硫磺固化成型为副产品固体硫磺。

硫磺回收尾气送至尾气处理装置,从尾气处理装置吸收塔底出来的砜胺液作为半贫液从脱硫装置的中部进入吸收塔,经尾气处理装置处理后的尾气送至尾气焚烧炉焚烧后经烟囱排入大气,尾气处理装置的酸性水送至酸水汽提设施, 汽提出的酸气返回硫磺回收装置,经汽提后的酸性水用作循环补充水。

3 脱硫单元

脱硫单元脱出原料天然气中的H2S 和部分CO2,由于原料气高含硫,且有机硫含量较高,因此脱硫装置工艺方案采用Sulfinol-M 溶液对含硫原料天然气进行脱硫处理。 经脱硫处理后湿净化天然气满足H2S 含量≤20 mg/m3,总硫含量(以硫计)≤200 mg/m3,CO2含量x≤3%。

3.1 物理化学溶剂法Sulfinol-M 工艺

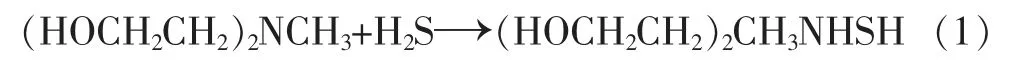

针对原料气高含硫,天然气处理厂采用物理化学溶剂法Sulfinol-M 脱硫。 MDEA 通过化学反应吸收原料气中的H2S,这是由于MDEA 为有机碱,与呈酸性的H2S 气体可发生如下反应:

MDEA 属于叔胺,不能直接与CO2生成胺基甲酸盐;同时,由于存在相对较大支链阻碍了活性位与CO2的接触,所以表现出对H2S 的选择性吸收。

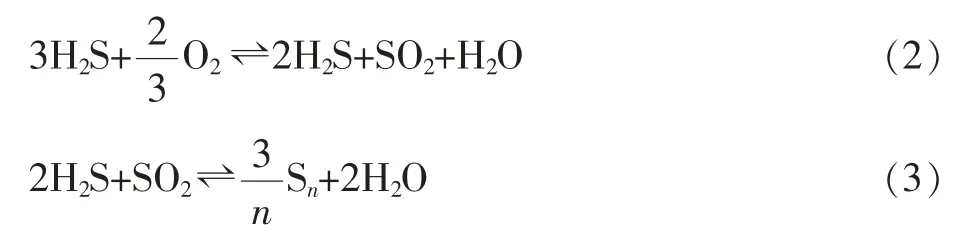

Sulfolane 不仅能跟H2S、CO2等酸性气体进行类似式(1)的化学反应,还能够通过物理作用溶解这些酸性气体,其吸收酸性气体的平衡曲线见图2。 从图2 可看出,在酸气分压较高的前提下,Sulfolane 对酸性组分的吸收能力比烷基醇胺水溶液强。

图2 Sulfinol 吸收酸性气体的平衡曲线

由于物理化学结合的方法,Sulfinol-M 比纯的MDEA溶剂能最大程度地脱出原料气中的H2S 和CO2等酸性气体。

Sulfinol-M 工艺特点:降低吸收溶液的表面张力;同时作为缓蚀剂,Sulfinol 比热容小,热交换负荷较低;Sulfinol 对烷醇胺的分解有抑制作用,此法不仅能净化H2S 和CO2,还能脱出有机硫化物[1];溶液循环量及蒸汽消耗小;成本相对较高;对设备腐蚀轻微。

3.2 透平的使用

为更好地利用富Sulfinol-M 溶液所含的能量, 设置专门的能量回收透平, 将Sulfinol-M 溶液中蕴有的能量转换成机械功,最终将能量应用于高压贫胺液泵。 类似的透平在硫磺回收以及尾气处理单元均有使用。

从脱硫吸收塔底部流出的富砜胺溶液,绝对压力高达7.2 MPa,经能量回收透平回收部分能量后,进入闪蒸罐富砜胺溶液的绝对压力降至0.29 MPa。 由于富砜胺的流量较大(约4.75×105kg/h),因此通过透平回收的富砜胺溶液能量较大,足以让高压贫胺液泵运转,能降低项目的总能耗。

4 脱水单元

脱水工艺采用TEG 吸收法,原料气通过脱硫装置脱出H2S 和CO2的湿净化气进入脱水单元,脱除其中水分,达到国家天然气净化标准。

作为溶剂吸收法的代表,TEG 吸收法一般用于脱硫后的脱水[2],国内外大型工程中已广泛应用。 这是由于TEG 与乙二醇、二甘醇等传统醇类相比,虽然TEG 溶剂存在再生能耗大,有损失,易被污染,氧化生成腐蚀性有机酸,设备占地空间较大,维护较为复杂,投资和运行成本高等缺点,但其热稳定性好,更于再生,蒸汽压低,携带损失量小[3],在相同的质量分数甘醇的情况下,能获得更大的露点降[4]。 综合比较各种醇类,一般选用TEG脱水。

溶剂吸收法与固体吸附法分子筛吸收相比,虽然其吸湿性不如分子筛吸收法,但是透析成本比分子筛吸收法低,适用于大流量的高压天然气,更重要的是在同样达到净化标准的前提下,TEG 脱水的投资和运营成本比分子筛吸收法低。因此选用TEG 吸收法脱除湿净化气中的水分。

5 硫磺回收单元

硫磺回收装置用于回收脱硫单元以及尾气处理单元汽提酸气中的H2S。 硫磺回收装置采用二级常规克劳斯工艺, 设计硫回收率93.38%, 单套装置硫磺产量约611.90 t/d。

克劳斯硫磺回收工艺经过百余年的发展,已成为当今世界上最成熟的硫磺回收工艺[5]。 在克劳斯反应的热反应段,1/3 的H2S 在反应器内按照以下反应被燃烧成SO2,剩下的H2S 和SO2在热反应段和催化反应段反应生成硫单质。

由于克劳斯反应是可逆反应,H2S 和SO2完全转化是不可能的,并且式(3)反应中生成的水阻碍了转化,限制了总硫的回收。 实际操作中,式(3)反应H2S 和SO2的比例很难一直维持在2∶1,因此二级克劳斯的硫磺回收率最高达到96%,三级克劳斯的硫磺回收率最高达到98%。由于三级克劳斯比二级克劳斯增加了一级反应转化段,相应的硫磺回收率却仅提高了2%[6],并且尾气处理单元采用串级SCOT 工艺, 因此硫磺回收装置最终选用了二级常规克劳斯工艺。

6 尾气处理单元

尾气处理装置与硫磺产量为611.90 t/d 的硫磺回收装置匹配。装置设计采用还原吸收法(串级SCOT 工艺),与硫磺回收装置一起,总硫回收率达到99.8%以上,排放气中SO2排放量≤49.3 kg/h(单套)。

6.1 串级SCOT 工艺

针对原料气高含硫,尾气处理装置采用还原吸收法(串级SCOT 工艺)处理硫磺回收装置的尾气。 尾气中所含的硫化物和元素硫几乎全部还原成H2S, 经冷凝冷却去除大部分水后,在低压脱硫吸收塔通过MDEA 溶剂选择性吸收, 尾气中所含的大部分H2S 被脱除后去焚烧炉焚烧后排放,富胺液返回脱硫装置吸收塔进一步吸收酸气。 同时,冷凝后的含硫酸水经酸水汽提塔汽提,提浓后的含H2S 气体返回硫磺回收装置回收硫磺。 通过SCOT吸收塔底部出来的Sulfinol-M 半贫液由半贫液泵送入脱硫装置的脱硫吸收塔中部。

串级SCOT 工艺已被证实是减少SO2排放量最有效的方法之一,是目前世界上装置建设最多,净化程度最高的尾气处理技术[7]。 而串级SCOT 工艺与其他尾气处理工艺相比,串级SCOT 工艺投资和操作成本较低,装置占地面积小;对克劳斯硫回收装置的适应性强,净化度高,硫回收率高(99.8%),且排放废气中SO2含量≤960 mg/m3,符合国家要求。 串级SCOT 工艺是将规模、环境、计划投资和运行效果等结合在一起的最佳硫回收工艺技术。

6.2 焚烧部分

从SCOT 吸收塔塔顶出来的排放气和来自硫磺回收装置液硫池抽出的气体以及从脱硫装置闪蒸气吸收塔排出来的气体分别进入焚烧炉焚烧,由于尾气焚烧炉的操作温度为760 ℃, 因此焚烧后排放废气中的H2S 含量低于10 mg/m3。

由于设置了焚烧炉余热锅炉以及蒸汽过热器,可以最大限度地回收排放废气中的热量,提高装置的能量回收率。 从焚烧炉出来的烟气在焚烧炉余热锅炉中被冷却到大约425 ℃, 然后进入蒸汽过热器进一步冷却回收热量,冷却后的烟气温度为300 ℃,通过高度100 m 的烟囱排放至大气。

6.3 酸水汽提部分

来自脱硫装置再生塔的酸水、硫磺回收装置的酸水以及尾气处理装置急冷塔的酸水汇入酸水收集罐,在酸水汽提塔中汽提。 未被冷凝的酸气则返回至硫磺回收装置进一步回收硫磺。 将从酸水汽提塔底部出来的汽提水经汽提水冷却器和汽提水后冷却器进一步冷却到40 ℃的酸水作为循环补充水使用。

7 结论

针对处理高含硫天然气,选用脱硫效果较好的物理化学溶剂法Sulfinol-M 工艺。 此法在H2S 和CO2共存的条件下,不仅能从天然气中脱出H2S,同时还具有良好的脱除有机硫的能力; 吸收H2S 和CO2的富液借助简单的加热闪蒸实现溶液的再生,降低能耗;在较高酸气分压下,溶液除化学性吸收酸气外,还有较高的酸气溶解度,降压升温使酸气解析,溶液循环再用;净化度高,具有高的脱有机硫效率,在高H2S 分压下能耗显著低于胺,酸气烃含量高于胺法,特别适用于高含硫气田工程。

对于脱水工艺,虽然TEG 吸收法比分子筛吸收法的脱水率低,但是TEG 吸收法投资和操作成本远低于分子筛吸收法,使用TEG 脱水法能够得到符合国家标准的产品气,综合考虑脱水率、投资成本以及运营成本等因素,最终选择使用TEG 脱水。

硫磺回收装置选用的二级常规克劳斯工艺的硫回收率达到93.38%, 结合尾气处理装置的串级SCOT 工艺,以及投资成本等因素,选用了应用最为广泛的二级常规克劳斯工艺。

尾气处理装置选用的还原吸收法(串级SCOT 工艺)处理硫磺回收装置的尾气, 该工艺是减少SO2排放量最有效的方法之一,其净化程度较高,硫回收率也较高,能使最终排放的SO2含量符合国家要求。

[1] 姚春旭. 川东北高含硫天然气脱硫脱碳工艺研究[D]. 青岛:中国石油大学(华东),2011.Yao Chunxu.Researchon Desulfurization and Decarbonization Technology for High Sour Natural Gas in Northeast Sichuan[D]. Qingdao:China University of Petroleum (east China),2011.

[2] 罗小军,刘晓天,万书华. 分子筛吸附法在高酸性天然气脱水中的应用[J]. 石油与天然气化工,2007,36(2):118-123.Luo Xiaojun,Liu Xiaotian,Wan Shuhua.Application of Molecular Sieve Adsorption Method in High Sour Natural Gas Dehydration [J]. Oil and Natural Gas Chemical Industry,2007,36(2):118-123.

[3] 向 波,彭 磊,边云燕. 高含硫天然气脱水工艺技术探讨[J]. 天然气与石油,2006,24(2):1-5.Xiang Bo,Peng Lei,Bian Yunyan. Discussion on High Sour Natural Gas Dehydration Technology [J].Natural Gas and Oil,2006,24(2):1-5.

[4] 马卫锋,张 勇,李 刚,等. 国内外天然气脱水技术的发展现状及趋势[J]. 管道技术与设备,2011,50(6):49-51.Ma Weifeng,Zhang Yong,Li Gang,et al.Present Situation and Development Tendency of Domestic and Foreign Natural Gas Dehydration Technologies [J]. Pipeline Technology and Equipment of Pipe,2011,50(6):49-51.

[5] 吕岳琴,丁 湘,王以朗. 高含硫天然气硫磺回收及尾气处理工艺技术[J]. 天然气工业,2003,23(3):95-97.Lv Yueqin,Ding Xiang,Wang Yilang. Sulfur Recovery and Tail Gas Treatment Technology for High Sulfur Natural Gas[J].Natural gas Industry,2003,23(3):95-97.

[6] 谌天兵,郭庆生,王 涛,等. 高含硫气田工程硫磺回收装置工艺比选[J]. 天然气与石油,2011,29(3):24-26.Chang Tianbing,Guo Qingsheng,Wang Tao,et al.Process Selection of Sufur Recovery Unit in High Sour Gas Field [J].Natural Gas and Oil,2011,29(3):24-26.

[7] 汪家铭, 林鸿伟.SCOT 硫回收尾气处理技术进展及应用[J]. 化肥设计,2012,50(4):7-11.Wang Guming,Lin Hongwei. Progress and Application of SCOT Sulfur Recovery and Tail Gas Treatment Technology[J].Chemical Fertilizers Design,2012,50(4):7-11.