深孔钻镗床床身的有限元分析及拓扑优化*

游小红,薄瑞峰

(中北大学 山西省深孔加工工程技术研究中心,太原 030051)

0 引言

随着技术的发展,深孔钻镗床以其高精度、高质量、高效率等优良加工性能在现代工业生产中使用越来越广泛,而床身结构作为深孔钻镗床关键性基础部件,其结构性能影响到整个机床工作性能[1]。引入拓扑优化概念,然后以深孔镗床床身的结构拓扑优化设计为例,采用有限元分析软件ANSYS10.0 对其进行单目标优化设计来提高其刚度和抗振能力,减小变形量,同时减轻床身的质量。上海理工大学郭媛美利用ANSYS、HyperWorks 大型有限元软件对外圆磨床床身进行了拓扑优化,在保证机构具有足够强度和刚度的基础上,实现了磨床床身设计重量的大幅度下降,所得结论对进一步改进原有产品具有实用和指导意义[2]。目前结构优化技术,特别是拓扑优化技术在深孔加工机床中的应用几乎没有,深孔加工机床关键件的结构优化迫切需要拓扑优化技术。

1 床身的有限元分析

1.1 有限元力学模型的建立

将Pro/E 建立的零件实体模型通过中间数据文件导入ANSYS,然后进行网格划分,由于深孔床身内部结构有较多纵横交错的筋板,结构复杂,用影射网格划分比较困难,所以本次网格划分采用智能网格划分,网格划分后的有限元模型如图1 所示[3]。在拓扑优化单元类型的选取上选用solid45 单元。在ANSYS 分析时这是一种三维实体单元,每个实体单元含有8 个节点。划分后床身的节点总数为197244,单元总数为31524。

T2120 深孔钻镗床床身材料为HT200,根据德州市巨泰机床制造有限公司提供的参考数值,床身的材料参数为:密度为7.8 × 103kg/m3,弹性模量为100GPa,泊松比为0.26。

1.2 床身的模态分析

模态分析是用于确定结构设计中常见的动态特性。通过计算T2120 深孔钻镗床床身的固有频率和振型,来分析床身的动态特性和结构刚强度比较薄弱的环节,其分析结果可以作为对床身结构进行结构改进的理论依据[4]。利用ANSYS 软件对床身的结构进行模态分析,并提取前6 阶固有频率及振型如表1 所示,其振型图如图2 ~图7 所示。

表1 床身前6 阶固有频率及振型

从床身前五阶固有频率可以看出,床身固有频率在100 到120Hz 之间,该振动范围均比床头箱的固有频率低,说明床头箱的回转振动不会造成床身的共振。从床身振型图可以看出,床身各阶振型多为整体振型,说明床身的整体刚度较好,从第五阶出现局部振动,尤其是出现弯振,可以看出床身的局部刚度比较薄弱,可进行合理的结构优化改进,来提高床身局部刚度。

图2 床身第一阶模态振型图

图3 床?身第二阶模态振型图

图4 床身第三阶模态振型图

图5 床身第四阶模态振型图

图6 床身第五阶模态振型图

图7 床身第六阶模态振型图

2 拓扑优化

2.1 床身的结构拓扑优化

由床身设计变量、目标函数及约束条件来定义拓扑优化模型,计算出床身结构拓扑图,根据拓扑结果及床身实际结构需要,在PRO/E 中建立优化后的结构模型,导入有限元分析软件进行动态分析,分析比较[5-6]。

2.2 拓扑优化结果

根据有限元分析结果,可知原床身结构局部刚度比较薄弱、结构设计保守造成床身重量过大等缺点,现对深孔钻镗床床身进行拓扑优化,床身结构拓扑优化结果显示如图8 所示。

图8 深孔钻镗床床身结构拓扑图

拓扑优化模块中通过实体上不同的颜色来表示拓扑优化的结果[7-8]。优化结果显示图中深色区域为材料可删除部分,浅色区域为材料保留部分。在设置拓扑优化求解时,本次拓扑优化求解设置为20次自动迭代求解,拓扑优化计算结果显示比较,选定去除材料的百分比为50%,收敛公差为0.0001。

2.3 结构改进及分析比较

基于上述分析,根据图8 床身结构拓扑图及床身实际结构需要,在PRO/E 中对床身结构提出优化方案,得出结构简化模型如图9 所示。

(1)即根据拓扑图在原有结构基础上减少床底的厚度,减少床身两侧板厚度,由原有尺寸25mm 减至20mm,把整体式结构改成壳结构[7]。

(2)改变床身筋格元结构布局方式和数量,由原来的立式改为交叉式,使筋格能够相互连在一起。

图9 优化后的床身模型(去掉底板)

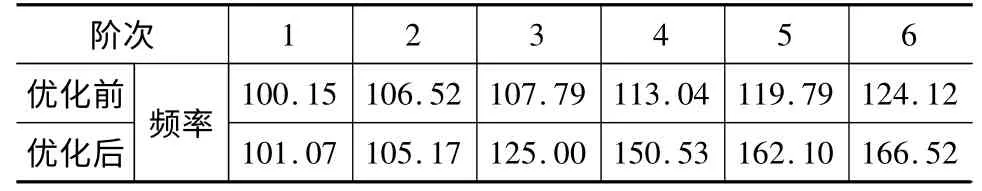

将优化后的模型导入ANSYS 中进行模态分析,计算其固有振动特性,确定其固有频率和振型[9-10],对优化前后床身固有频率进行分析比较如表2 所示。由表可知床身优化后各阶固有频率有明显提高。

表2 优化前后床身前6 阶固有频率比较

限于篇幅,只列出床身优化后的五、六阶振型图如图10 所示。通过与优化前进行比较,可以看出优化前后振型有一定变化。床身优化后的模态特性相对于原结构有明显提高,而且去除材料占床总质量的27.5%。基本达到了优化的效果。

图10 床身优化后的五、六阶振型图

3 结论

文章对深孔钻镗床床身进行了模态分析,计算了床身固有频率和振型。根据床身的动态特性分析,得出原床身局部刚度比较薄弱、结构设计保守造成床身重量过大等缺点。基于分析结果,为提高床身局部刚度,减少床身自身重量,对床身进行拓扑优化,改进床身结构。改进后的床身前6 阶固有频率有明显提高,质量减少了27.5%,达到了拓扑优化减重和材料最佳分配的目标。

[1]仝伟国,庞学慧,段晓霞. 可重构深孔加工机床研究[J].机床与液压,2010(24):28-30.

[2]郭媛美,郭春星,陈叶林. 外圆磨床床身结构的拓扑优化设计[J]. 精密制造与自动化,2010(1):39-41.

[3]刘江,唐传军. 立式加工中心床身结构有限元分析与优化[J]. 组合机床与自动化加工技术,2010(4):20-23.

[4]代伟峰,樊文欣,程志军. 基于ANSYS 的连杆模态特性分析[J]. 机械工程与自动化,2007(4):40-42.

[5]丛明,王贵飞,宋健. 高速立式镗铣加工中心滑枕动态特性有限元分析[J]. 组合机床与自动化加工技术,2011(6):2-4.

[6]李磊,洪荣晶,张建润,等. 立式铣削加工中心立柱结构拓扑优化设计[J]. 机床与液压,2007(4):17-19.

[7]BENDSOEMPSIGMUNDO. Material interpolation schemes in topology optimisation [J]. Archive Applied Mechanics,1999(69):635-654.

[8]张向宇,熊计,郝锌,等. 基于ANSYS 的加工中心滑座拓扑优化设计[J]. 制造技术与机床,2008(6):68-70.

[9]程渤,殷国富,刘立新,等. 龙门加工中心主轴滑枕结构有限元分析技术研究[J]. 组合机床与自动化加工技术,2011(6):12-16.

[10]张朝晖. ANSYS12.0 结构分析工程应用实例解析第三版[M]. 北京:机械工业出版社,2010.