深孔加工机床的可重构研究

张 猛,吴伏家

(1.中北大学 机电工程学院,太原 030051;2.西安工业大学 机电工程学院,西安 710032)

0 引言

深孔加工是机械加工领域的一个重要分支,现已广泛应用于石油、煤炭采掘、船舶、车辆、航空航天、冶金、模具、化工等不同行业的装备制造,且占有越来越重要的地位[1]。随着经济全球化趋势的深化,客户需求日益多样化和个性化,产品品种持续增多、市场生命周期不断缩短;而目前专用的深孔机床加工对象是确定不变的,且功能单一、造价昂贵,完全无法适应这种趋势,这直接催生了可重构深孔加工机床的研究。

1 深孔零件族分析

可重构机床是面对零件族而非单一零件而设计制造的,加工任务改变时需要针对具体零件的特征而重构机床(包括硬件和软件)。在机械制造业中,一般将孔深超过孔径5 倍的圆柱孔称为深孔[2],具有深孔特征的零件的集合称之为深孔零件族。

深孔零件按工件的外形结构可分为:回转体零件和非回转体零件。对于回转体零件一般采用工件旋转、刀具进给(或刀具旋转并进给)的方式加工,工件的装夹比较简单,使用三爪卡盘和中心架即可;而对于非回转体零件的加工则要采用工件固定、刀具旋转的方式,且需根据工件的具体结构设计专门的工装。

深孔零件按尺寸大小可分为:特小直径深孔零件、小直径深孔零件、中直径深孔零件、大直径深孔零件和超大直径深孔零件。特小直径深孔件是指直径在1mm 以下的深孔,超大直径深孔件指直径大于180mm 的深孔,这两类深孔件的加工一般不采用机械加工方式,而采用激光、电解或电火花等特种加工技术加工,特种加工技术亦能解决各种超强、超硬、超韧、超脆或超软材料的深孔加工问题;小直径深孔件指直径在1mm ~18mm 的深孔,这类深孔的加工常采用枪钻,枪钻的应用范围很广,既可用于回转体零件的加工,又可用于非回转体零件的加工,如辅以相应的措施,还可加工平行孔、坐标孔、周边孔、交叉孔和断隔孔等;中直径深孔件指直径在18mm ~65mm的深孔,常采用BTA 钻进行加工,BTA 钻加工效率比枪钻高,加工精度能满足一般精度要求,如增加负压装置构成DF 系统,亦可应用于小直径深孔的加工;大直径深孔件指直径在65mm ~180mm 的深孔,常常采用机夹式BTA 钻或者采用扩孔钻,在机床功率不足或工件为贵重金属材料的情况下,可采用套料钻加工。

深孔零件按精度等级可分为:精密级和普通精度级。零件要求的精度等级与采用的加工工具密切相关。一般情况下,枪钻的加工精度要高于BTA 钻,但由于BTA 钻采用内排屑的方式,避免了切屑与已加工孔壁的接触,可有效的减少划痕,故其表面粗糙度要优于枪钻。另外,工件坯料在采用实体钻或套料钻加工后,如果达不到规定的精度或粗糙度要求,就需要采用深孔精加工工具进行二次加工甚至更多次数的加工。用于深孔精加工的工具有枪铰刀、减振镗刀、精密磨头和珩磨头等。

2 深孔加工机床可重构性分析

进行可重构机床设计的主要目的是使机床能快速低成本地适应被加工零件的各种变化,如尺寸大小变化、几何形状变化、产品批量变化、加工工艺变化、精度要求变化和材料属性变化等[3]。

(1)适应零件外形尺寸变化

对于不同外形尺寸的零件,可相应准备具有不同尺寸大小的机床模块库,如床身库、导轨库、工作台库、主轴库等,通过改变机床模块实现机床的可重构性。另外,床身还可做成标准分段式,便可根据加工工件的长度对床身随时进行调整。

(2)适应零件几何形状变化

对于具有不同几何复杂性的零件,可通过添加新的运动单元或将现有某一运动单元替换为多自由度地运动单元来增加机床的联动轴数,从而实现机床的可重构。例如,加工零件由回转体单孔件改变为非回转体坐标孔件时,就需要将机床由原来的工件旋转、刀具进给加工方式变为工件固定、刀具旋转进给的方式,即将原来的主轴箱更换为两坐标工作台(可升降和前后移动),并添加钻杆箱动力头。

(3)适应零件生产批量的变化

为了提高产品生产率,机床的主轴单元可由单主轴变为双主轴或多主轴单元。多主轴单元是提高产品生产率的有力工具,具有不同加工速度和加工能力的模块化主轴单元是可重构机床响应产品批量变化的最佳途径。

(4)适应零件加工工艺变化

由于加工工艺的变化,不仅要改变加工刀具(如枪钻、BTA 钻、喷吸钻等),深孔机床的配置(前后装置)也要做相应的变化。例如,枪钻系统的前装置为导套和集屑箱,后装置为钻杆卡座和授油器;而BTA系统的前装置为导套和授油器,后装置为钻杆卡座及排屑装置。另外,当需要车外圆及加工螺纹时,还可在深孔机床上集成车削模块。

(5)适应零件加工精度变化

与适应零件加工工艺的变化相似,可通过改用深孔精加工工具及其辅具来适应零件加工精度要求的变化。但值得注意的是,可重构机床由模块组成,其中每一模块都具有特定的接口。在这种情况下,机床重构会引起叠加误差,影响机床精度。另外,加工精度同时还受机床的静态刚度、动态刚度和热变形的影响。

3 可重构深孔机床的设计目标

可重构深孔加工机床的设计目标是要提供一台面向深孔零件族内零件加工的可重构机床,具体要求如下:

(1)可重构深孔加工机床要具有模块化的结构及统一的、标准化的接口,即实现深孔机床及其元、器、部件和软件的模块化和标准化。模块化设计是实现可重构的前提,以下目标的实现都要以此为基础。

(2)可重构深孔加工机床要填平深孔机床在加工直径范围上的鸿沟,通过模块的重新配置与组合,方便地实现枪钻系统(外排屑方式)与BTA 系统、喷吸钻系统及DF 系统(内排屑方式)的转换,使广大企业不再为必须同时拥有内、外排屑两类机床而担忧。企业可以根据自身所需要的深孔件孔径范围,选择与之相适应的功能模块,组合成不同尺寸规格的深孔机床。

(3)可重构深孔加工机床除要兼容实体钻、扩钻、套料加工之外,还要兼容镗、铰、珩磨等深孔精加工,甚至可集成激光、电解和超声振动钻削等特种加工功能,使深孔加工方法实现全方位化。

(4)可重构深孔机床应能够实现所有三种深孔加工方式(即工件旋转,刀具进给;工件固定,刀具旋转进给;工件与刀具相对旋转,刀具进给),实现加工方式的全方位化。

4 可重构深孔加工机床的模块化设计

可重构机床的主要特点在于其具有模块化结构和可重构能力,即能够通过对机床组成部件或模块的重组与更替,调整其加工功能和某些性能,及时、高效地满足被加工零件的各种变化需求。同时这也为机床部件在其生命周期内反复重用,最大限度地实现设备改造、更新的节约化、高效化提供了一条有效途径。可重构机床的特点决定了它必须采用模块化设计[4]。目前,深孔加工技术发展的已比较成熟,深孔装备逐步趋向标准化,这为深孔机床的模块化设计奠定了基础。

4.1 功能模块的划分

功能模块的划分就是根据机床不同部件的不同功能对机床的总功能进行分解,形成不同级别、不同层次的子功能,是模块化设计中的一项基础性和关键性的工作。模块的划分既要满足市场需求和使用要求,又要考虑生产管理方便;既要达到设计简便、模块数量尽可能少、降低制造成本,还要考虑到该模块系列将来的进一步扩展及向相近类型产品的辐射[5]。

根据深孔加工机床的特点,依据模块化设计思想,首先划分出深孔机床的一级功能模块:支承部件、动力与传动部件、刀辅具、液压系统和数控系统。

一级功能模块可继续划分二级子功能模块:支承部件分为床身底座、床身、拖板、工作台等;动力与传动部件分为主轴箱(动力头)、标准传动件、电力驱动件等;刀辅具分为刀具导向装置、钻杆支承装置、钻杆夹持装置、授油装置和排屑装置等;液压系统分为冷却排屑、液压夹紧、导轨润滑等三个子功能模块;数控系统分为软件部分和硬件部分。

当然,根据实际需要,二级功能模块还可以继续划分。例如,主轴箱可进一步分解为主轴、变速传动机构和箱体三个单元;冷却排屑功能模块又可分为切屑分离装置、切削液过滤装置及切削液冷却装置等。对功能模块进行分解,其划分可大可小,可粗可细,取决于用户对产品的要求及技术经济分析的结果。

4.2 结构模块化

结构模块化也就是模块具体实现的过程。根据机床功能与属性的映射关系,求解出满足对应子功能要求的结构模块。其目标是以最少的模块组合出尽可能多种类的机床。通过机床模块的重新组合,达到系统的柔性要求[6]。具体地说,可重构深孔加工机床的结构模块化,就是依据可重构理论及功能模块划分的结果对深孔机床的各功能模块进行结构设计。以下将对一些重构频率较高的模块加以分析。

(1)工作台模块

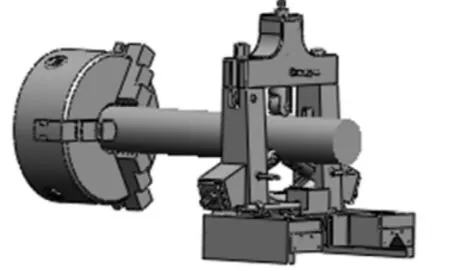

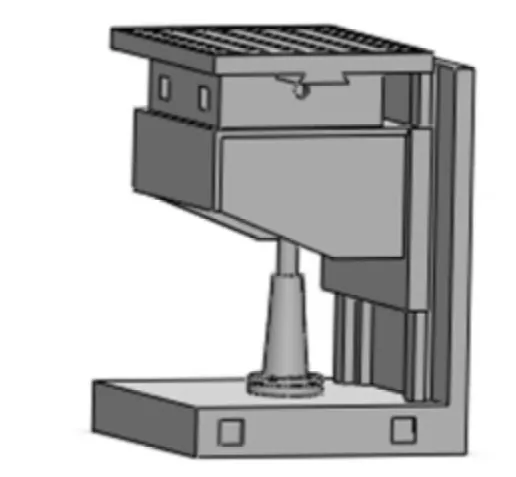

由以上对深孔零件族的分析可知,深孔零件可分为回转类零件和非回转类零件,零件的类型不同所采用的工作台亦不同。对于回转体零件,其工作台(支承与定位部件)由三爪卡盘与工件中心架组成,如图1 所示。对于非回转体零件,可根据实际需要选用不同自由度(其中包括X 方向与y 方向的移动自由度和绕y 方向的转动自由度)的工作台。例如,对于单孔或排成一直线的多孔的零件选用具有单个移动自由度的工作台即可;对于模具上的水孔、射销孔等坐标孔系则要选用具有两个移动自由度的工作台,如图2 所示;而对于斜孔的加工则需选用回转工作台。

图1 回转体零件工作台

图2 两坐标工作台

(2)刀辅具模块

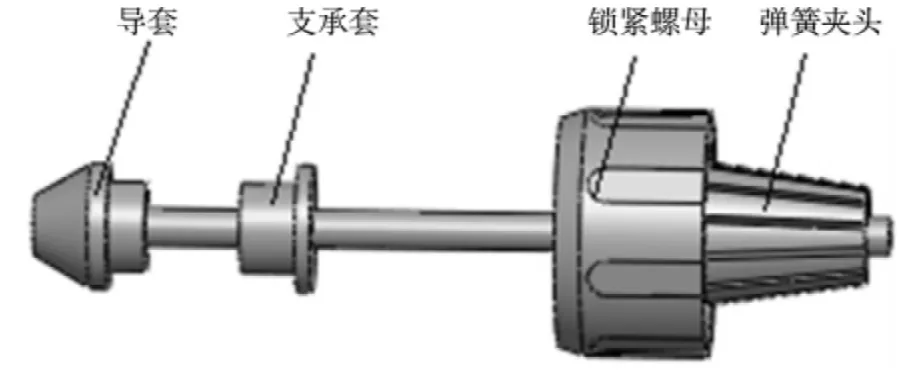

刀辅具是深孔加工机床中的关键部分,大致可分为前装置、后装置和钻杆支承架等。其作用包括供油、排屑、定位夹紧、刀具导向和液压密封等,为深孔加工提供了可靠的技术保证。刀辅具需随加工零件的工艺的变化而重组,首先根据具体的加工工艺选用合适的刀具,然后根据刀具确定其配置及具体结构。若只是零件的加工孔径发生变化,而加工工艺未变,则只需对刀辅具与刀具及钻杆配合的相关套件进行重构即可,其中包括刀具导向套、钻杆支承套及钻杆夹持组件,如图3 所示。可将这些元件进行系列化设计,即同一尺寸系列里的元件的内径根据实际需要设计成不同尺寸,而外径均按这个系列的最大直径来设计。

图3 刀辅具中需频繁重构的套件

(3)动力模块

动力模块主要用于提供主轴、刀具轴及进给所需的动力,其重构主要表现为机床的运动重构和功率重构,目的是适应零件加工工艺及生产批量的变化。为方便机床在使用过程中进行重构,可考虑使用电主轴与直线电机等先进技术。利用电主轴技术,可把机床主传动链长度缩短为零,使机床结构极大简化;使用直线电动机技术,可在刀具可承受的范围之内根据工件的长度对机床随时进行调整,而对机床的其他结构不造成影响。

4.3 接口设计

模块结构设计的一个重要内容是接口设计,它直接关系到模块组合集成的操作性和可靠性。可重构机床的模块化要求机床结构的拓扑性和模块全寿命周期的重用性,因此特别强调模块集成的接口“相乘效应”,注重模块接口的规范化设计与研究,包括各种接口形式(机械接口、动力接口、控制接口)的标准化,机械接口界面的静、动力学特性的分析与评价,以及基于接口的模块装配精度保证手段与方法等[7]。

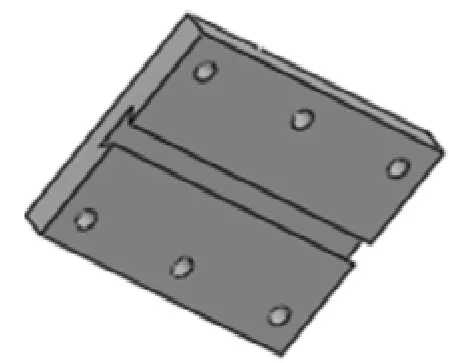

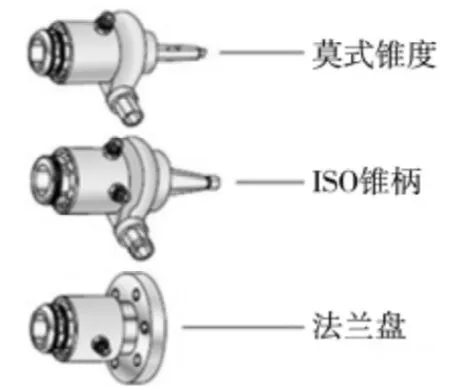

可重构深孔加工机床的接口设计的重点即刀辅具与支承部件、动力部件之间的接口,具体地说,即前装置与拖板之间的接口,以及后装置与动力头之间的接口。前者可采用燕尾槽定位、螺栓固定连接的方式,如图4 所示;而后者可采用锥柄或法兰盘,如图5 所示。

图4 前装置接口

图5 后装置接口

5 结束语

可重构机床作为可重构制造系统的重要组成部分,其模块化的设计使得机床在使用过程中可根据加工需要快速进行功能转换[8],从而解决传统深孔加工设备加工功能单一、无法调整加工任务、设备一次性投入较大等问题。文章从深孔零件族的分析入手,对深孔加工机床的可重构性进行了研究,最终完成了可重构深孔加工机床的模块化设计。

[1]王峻. 现代深孔加工技术[M]. 哈尔滨:哈尔滨工业大学出版社,2005.

[2]杨顺田,杨天雄,彭美武. 深孔钻断排屑机理与变切深加工数控宏程序研究[J]. 组合机床与自动化加工技术,2012(4):80-83.

[3]赵松年. 机电一体化系统设计[M]. 北京:机械工业出版社,2004.

[4]游有鹏,张晓峰,朱剑英. 可重构机床的模块化设计[J].机械科学与技术,2001(6):15-18.

[5]隋秀凛,高安邦. 实用机床设计手册[M]. 北京:机械工业出版社,2010.

[6]赵中敏. 模块化设计在现代机床生产中的作用[J]. 精密制造与自动化,2006(1):36-37.

[7]赵中敏. 可重构机床模块化设计技术研究[J]. 世界制造技术与装备市场,2010(1):96-100.

[8]许虹,王庆明. 可重构机床设计基本理论研究[J]. 组合机床与自动化加工技术,2005(4):39-42.