燃煤锅炉烟气SCR脱硝催化剂再生工程实践

李树田

(国华太仓发电有限公司,江苏215433)

国华太仓发电有限公司2台630MW超临界直流燃煤机组脱硝系统采取选择性催化还原(SCR)技术。SCR反应器采用高位布置,每炉配两个平行布置的反应器,反应器分三层布置,采用固定床平行通道形式,催化剂(钛基五氧化二钒)产自日立造船公司,共安装两层,备用一层。催化剂模块单体尺寸为1 962mm×972mm×1 000 mm,每台机组催化剂模块数量300块。7号机组脱硝系统于2006年1月随主机一起通过168h试运行,8号机组脱硝系统于2007年2月通过168h试运行。2台机组脱硝系统运行正常时,脱硝效率控制在75%左右,出口NOx排放质量浓度控制在60mg/m3。至2011年1月31日脱硝催化剂运行累计分别达到3.6×104h、2.9×104h。

国华太仓发电有限公司作为国内最早投入连续脱硝运行的火力发电厂,目前催化剂状况十分适合开展催化剂再生研究,这一研究的成功将不仅有效降低现有设备改造成本,还可以降低脱硝运行成本,对国内SCR脱硝技术的应用起到推进作用。

1 SCR催化剂失活与再生

1.1 SCR催化剂失活原因

通常情况下导致催化剂失活的主要原因是:中毒、结焦和堵塞、烧结和热失活[1]。对于燃煤机组脱硝系统,在正常运行情况下,活性成分的流失和CaSO4、SiO2等污垢的遮蔽是催化剂失活的主要原因[2-3]。

由美国SCR Catalyst Management & Regeneration Services和江苏肯创环境科技股份有限公司分别为国华太仓失活催化剂孔道污垢及失活催化剂的图谱等检测分析,结果表明:催化剂失活原因是CaSO4及SiO2积累,分析结果见表1。

表1 失活催化剂检测报告

1.2 SCR失活催化剂再生工艺流程

根据SCR催化剂失活机理和现场催化剂结垢堵塞的情况,江苏肯创环境科技股份有限公司的再生工艺方案是:

负压吸尘→去离子水清洗→超声波化学清洗→超声波活性载体激活、负载→干燥。

1.2.1 负压吸尘

由于催化剂载体粉尘堆积严重,采用负压吸尘设备先除去黏附尚且不牢的粉尘。

1.2.2 去离子水清洗

使用去离子水进一步清除负压吸尘遗留下的粉尘,降低下一步化学清洗污垢的难度。去离子水中添加渗透促进剂和表面活性剂,提高清洗效果,为下一步化学清洗创造良好的清洗界面。

1.2.3 超声波化学清洗

针对催化剂内CaSO4、SiO2等污垢,使用专利清洗药剂。该药剂pH值呈中性,对催化剂基体无损伤,但高分子材料可以扭曲污垢晶键形态,使顽固性CaSO4、SiO2等污垢发生溶胀,达到去除目的。为增加除垢效果,采用超声波辅助。

1.2.4 超声波活性载体激活、负载

经水洗、化学清洗后,催化剂表面呈洁净状态,但部分活性成分仍处于惰性,还有部分活性成分被丢失;通过再生液药剂,激活惰性V\W价态,恢复其活性,补充活性成分,提高催化剂活性能力;为保证金属化合物催化组分在催化剂载体表面存在的价态、晶粒尺度和分散度,采用超声+等离子体法制备催化剂专利技术。

1.2.5 干燥

经清洗、活化后的催化剂及时进行干燥处理,使活性成分与载体牢固黏附[4]。

1.3 SCR催化剂再生效果测试

美国SCR Catalyst Management &Regeneration Services也对该批次具有代表性的催化剂进行了再生测试,结果见表2。

表2 失活催化剂再生前后测试结果

美国CoaLogix公司对清洗再生前后的催化剂进行了对比,脱硝效率提高幅度达43%,说明失活催化剂的清洗再生还是很有成效的。

2 SCR失活催化剂再生工艺的实践

2.1 实验室小试

江苏肯创环境科技股份有限公司进行了实验室小试,经过大量再生筛选试验,进一步优化催化剂再生工艺。小试中催化剂再生前后活性测试数据见图1。

图1 失活催化剂再生前后活性对比

由实验数据可知:再生催化剂脱硝活性可达90%以上,清洗除垢率可达95%,说明该工艺方案是可行的,可以进行现场中试。

2.2 小型中试

2011年6 月江苏肯创环境科技股份有限公司实施了SCR催化剂再生的中试,以再生了的19个模块催化剂安装在8号机组脱硝B侧反应器上层(单侧78个模块,双侧共150个模块;再生比例约12.7%)。

催化剂再生前后对比见图2。

图2 催化剂再生前后外观对比

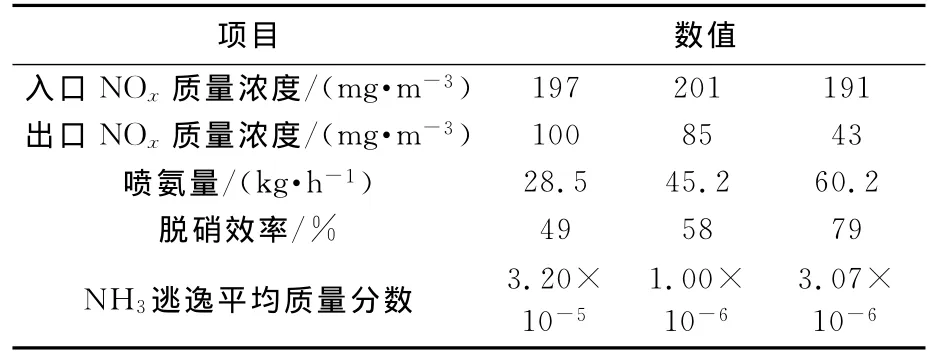

正常运行到2011年9月下旬进行了脱硝效率测试,B侧反应器脱硝效率测试结果见表3。

表3 B侧反应器脱硝效率测试结果

控制B侧反应器脱硝效率为58%时,氨逃逸平均质量分数为1.0×10-6;当脱硝效率升高至79%时,氨逃逸平均质量分数达到3.07×10-6;故B侧反应器满足出口氨逃逸质量分数不大于3.00×10-6时的最高效率约78%。

A侧反应器脱硝效率测试结果见表4。

表4 A侧反应器脱硝效率测试结果

A侧反应器在满足氨逃逸平均质量分数不大于3.00×10-6时的最高效率约66%。

由此可见:安装了再生催化剂的B侧反应器的脱硝效率明显高于未再生的A侧反应器,表明再生后催化剂脱硝性能得到了有效恢复。按美国CoaLogix公司的数据计算,本次中试再生后的SCR催化剂的脱硝活性提高幅度也达到了40%~50%,说明江苏肯创环境科技股份有限公司SCR催化剂再生技术达到了比较高的水平。

3 工程应用

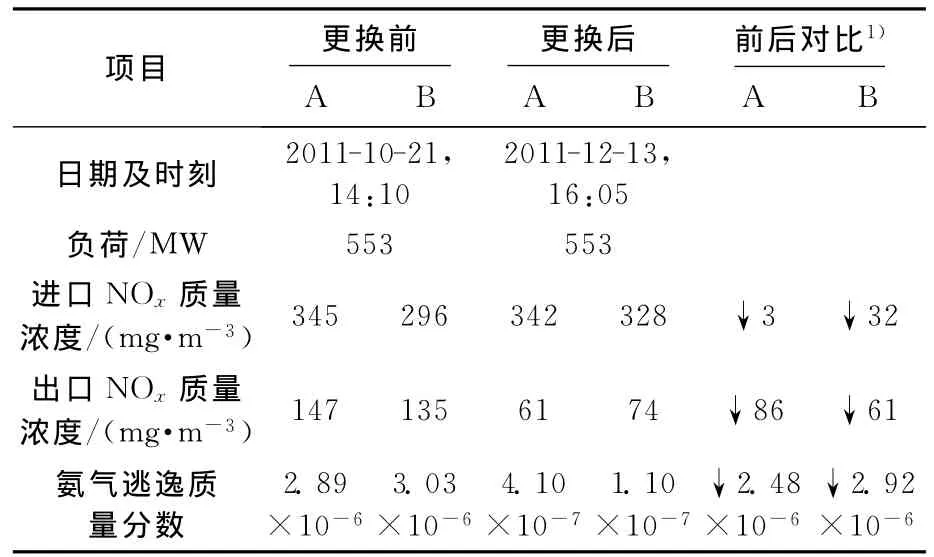

鉴于中试取得的成果,2011年12月将7号机组的A、B侧脱硝反应器上层(第一层)全部更换为再生合格的SCR催化剂,至今运行良好。

3.1 催化剂层间压差

催化剂模块更换前后催化剂层间压差变化见表5。

表5 催化剂层间压差

从表5数据可以得出:SCR脱硝反应器更换第一层催化剂模块后,各级催化剂层间压差均明显下降,层间压差均处于报警值以下。

3.2 脱硝反应器进口NOx质量浓度

催化剂模块更换前后,脱硝系统进、出口NOx质量浓度及氨气逃逸质量分数见表6。

表6 脱硝系统进、出口NOx排放情况表

从表6数据可以得出:脱硝反应器更换第一层SCR催化剂模块后,在控制氨气逃逸质量分数小于3.0×10-6的条件下,提高喷氨流量,脱硝SCR反应器出口NOx排放质量浓度降低至74mg/m3,甚至更优,满足NOx排放标准的要求(100mg/m3)[4]。

4 结语

SCR脱硝催化剂再生技术的工程应用可以节省火电厂环保方面的投入,催化剂性能和使用寿命提高明显,取得了初步成绩。

[1]赵地顺.催化剂评价与表征[M].1版.北京:化学工业出版社,2011.

[2]张强.燃煤电站SCR烟气脱硝技术及工程应用[M].北京:化学工业出版社,2007.

[3]吴凡.烟气脱硝选择催化还原法(SCR)催化剂的清洗再生[J].清洗世界,2009,25(9):1-3,12.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 13223—2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012.