环冷机上部密封对余热发电的影响

周勇平,刘海明,黄 华,易 庆,姚 琼,潘增生,何世民

(浙江西子联合工程有限公司,杭州310019)

在钢铁生产过程中,烧结环冷机余热已得到了越来越多的利用。然而由于环冷机回转运行的自身特点以及环冷机加工的粗制,环冷机密封已成为进一步提高余热发电效率的瓶颈。基于此种情况,针对环冷机上部烟罩与台车顶面之间存在的漏风问题,建议对环冷机上部增设密封装置,减少冷风的漏入,以提高后续余热发电的效率。

1 设备概况

某工程一台415m2的烧结环冷机设备主要参数见表1。

表1 415m2的烧结机、环冷机生产线设备的主要参数

表1 (续)

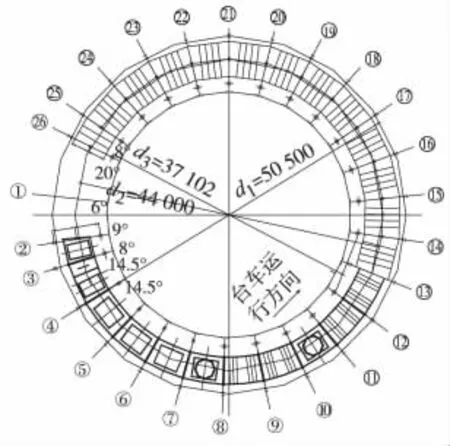

图1为环冷机平面图。

图1 环冷机平面图(单位:mm)

根据环冷机的烧结矿料产量以及原始设计参数,选取从环冷机落料口开始,即③轴至○13轴作为环冷机余热利用段,其中:③轴至⑧轴为高温利用段;⑧轴至○13轴为低温利用段;两段中利用角度为141°。两段烟气分别进入双压余热锅炉产生双压蒸汽,最后进入补汽式汽轮发电机组进行发电。图2为余热发电系统图。

图2 余热发电系统图

余热锅炉及汽轮发电机组参数见表2。

表2 发电系统设备参数

2 烧结环冷机烟罩与台车间的漏风问题

2.1 间隙10mm时的漏风

通常环冷机烟罩与台车之间设计间隙为5mm,但由于环冷机烟罩的变形及磨损,其烟罩与环冷机台车顶面之间的间隙平均在10mm左右,其上部密封结构形式见图3。

环冷机上部烟室压力基本控制在-100Pa,因此在运行时,环冷机烟罩与台车顶面之间的间隙就成为冷风漏入点,从而导致利用烟气温度的降低,影响余热的回收。

图3 烟罩与台车结构示意图(单位:mm)

图3中烟罩壁厚仅5mm左右,烟气流向是从外向内流动,空气漏入的阻力可以忽略摩擦阻力,只考虑该部位的局部阻力。空气漏入的间隙可以等效为图4中两个模型。

图4 间隙的等效图

式中:ξ为局部阻力系数;ω为气体流速,m/s;ρ为气体密度,kg/m3。

局部阻力Δpf公式:

式中:ρ0为标准状态下的气体密度,kg/m3;空气为1.293kg/m3。

计算的基本条件为:大气压力为101 325Pa,环境温度25℃。

图4中:(a)为空气从无穷大的一个空间向一个有限大的空间流入,(b)则是空气从有限大的空间向无穷大的空间流出。

(a)中的局部阻力系数为ξ1,(b)中的局部阻力系数为ξ2,经查表[1]可知:ξ1+ξ2=1.6。

环冷机烟室的压力为-100Pa,因此根据式(1)可以算出烟罩和台车间隙内风速为10.273m/s。

根据流体力学基本公式,可知漏入风量(Qf)为:

式中:d为环冷机直径,m;Δh为烟罩与台车顶部间隙,m;θ为环冷机余热利用段角度,(°)。

环冷机外径(do)为47.712m,内径(di)为40.248m,利用段角度为141°,环冷机的漏风间隙取10mm。因此由式(3)可得:漏入25℃的冷空气量为56 557m3/h。

2.2 改进后间隙4mm时的漏风

假定进行上部密封后,可以将间隙缩小至4mm。根据以上公式可知:密封后漏入的冷风为16 010m3/h,并以此作为本项目发电部分烟气利用量的设计基准。

3 环冷机上部密封改进后的收效

由于本工程烟气总利用量为800 000m3/h,漏入的冷风占总风量的份额约8%,本工程因此可忽视冷风漏入对烟气抽取产生的影响,对锅炉的烟气排放也不产生影响,只考虑漏入的冷风引起的循环风机电耗增加以及漏入冷风吸热后变成高温烟气排出所损失的热量。

本工程循环风机风压为6 500Pa,密封前、后漏入风量差为40 547m3/h,因此上部密封改进前循环风机多消耗电功率为86kW[1]。而漏入风温为25℃,锅炉排烟温度为150℃,因此密封前烟气多带走热量6 460MJ/h。根据低温余热发电总体热效率为20%~25%(取22%)进行计算,密封改进前烟气多带走的热量相当于输出功率395kW。

综合上述两项损失,密封改进后可以多输出481kW的发电功率。按照年运行8 000h,电价0.5元/(kW·h)进行核算,每年可产生效益192.4万元。以上计算是基于环境温度为25℃的情况,在冬天则收效更大。

4 结语

由上述分析可知:对环冷机上部密封的改造使烟罩和台车间的间隙缩小,可以减少冷风的漏入,减少锅炉排烟损失,提高余热发电效率。

[1]锅炉房实用设计手册编写组.锅炉房实用设计手册[M].2版.北京:机械工业出版社,2001.