TC18钛合金变形本构关系及其热轧过程有限元仿真的应用

王新平,李 礼,张晓泳,周科朝,李 超

(中南大学 粉末冶金国家重点实验室,长沙 410083)

钛合金板材已被广泛应用于航空航天、航海、冶金、化工、医疗以及体育休闲等领域,其使用量占钛材总产量的 50%以上[1−3]。TC18钛合金名义成分为Ti-5Al-5Mo-5V-1Cr-1Fe,该合金经热处理强化后强度可达 1 300 MPa以上,是退火强度最高的钛合金之一[4−5],并且可以采用氩弧焊[6]、等离子焊[7]等多种焊接方式进行焊合,制成板材后可望得到广泛应用。钛合金板材主要采用热轧工艺进行制备,然而钛合金是公认的难变形材料,因此,为了制备高品质的 TC18合金板材,需要对其热成形性进行量化评估,进而为相应的热轧工艺提供技术指导。

有限元仿真已经成为评估材料热成形性能的重要手段之一[8−9]。对于轧制工艺,采用有限元仿真,并通过引入用于表征材料热变形行为的本构方程,可以对温度场、等效应力−应变场、损伤场等难以借助试验手段获得的变形数据进行直观分析,进而高效地指导热轧过程。如DING等[10]利用热模拟获得AM60合金本构方程,进而用于热轧工艺有限元仿真,系统分析了在变形量达到50%时板材轧制入口与出口速度、应变以及温度等规律,研究表明,采用有限元方法模拟该材料热轧工艺具有较高的可行性和准确性。SUI等[11]通过热−力耦合的有限元方法,对Inconel-718合金轧制工艺过程进行仿真分析,据此得到了该合金的轧制工艺图。WANG等[12]对TC4钛合金的热环轧过程进行有限元仿真,获得了不同轧制条件下的轧件温度场、应变场变化规律,为实际环轧工艺提供了理论指导。徐磊等[13]结合TiAl基合金热模拟试验与有限元仿真,用于指导该合金的热轧过程,并成功轧制出性能良好的TiAl基合金板材。然而,针对钛合金热轧过程的有限元仿真多局限于不同轧制条件下的单道次轧制,而很少涉及多道次轧制规律的探究。为此,本文作者以TC18为研究对象,首先通过热模拟试验,构建该合金的变形本构方程,然后采用热−力耦合的有限元仿真,对合金板坯多道次热轧过程中的温度、等效应力−应变、损伤场、轧制载荷等进行了系统研究,最后对仿真结果予以相关热轧试验验证。

1 实验与仿真过程

1.1 初始模型

轧制板坯初始尺寸为90 mm×60 mm×10 mm,轧辊直径180 mm、轧面工作宽度500 mm。在模拟过程中,首先利用SolidWorks构建轧辊−轧件组合模型,然后导入Deform-3D并进行网格划分(见图1)。

1.2 材料特性参数

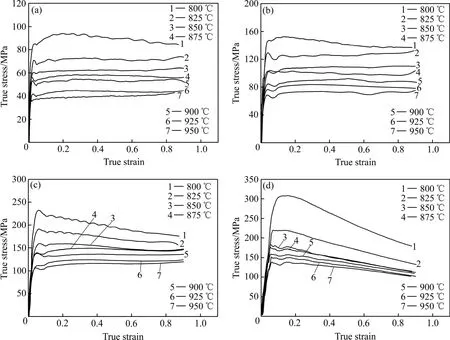

在本模拟研究中,轧制材料为TC18合金锻坯(湖南省湘投金天钛业科技有限公司提供,β相变点温度为(870±5)℃)。为了保证有限元仿真的准确性,首先利用热模拟试验,获得该合金在变形温度800~950 ℃,应变速率0.01~10 s−1下的真应力—应变曲线,进而构建其变形本构方程,并用于后续有限元模拟。此外,根据TC18合金在800~900 ℃之间的材料参数,确定其在本研究中 840 ℃时的材料参数如下[14−15]:密度4.62 g/cm3,泊松比 0.33,热膨胀系数 8.8×10−6K−1,弹性模量 7 450 MPa,辐射系数 0.6,比热容 887 J/(kg·K),热导率 19.2 W/(m·K)。

1.3 仿真过程

图1 热轧初始模型Fig.1 Initial model for finite element simulation of hot rolling∶ (a)Slab; (b)Combination of slab and roller

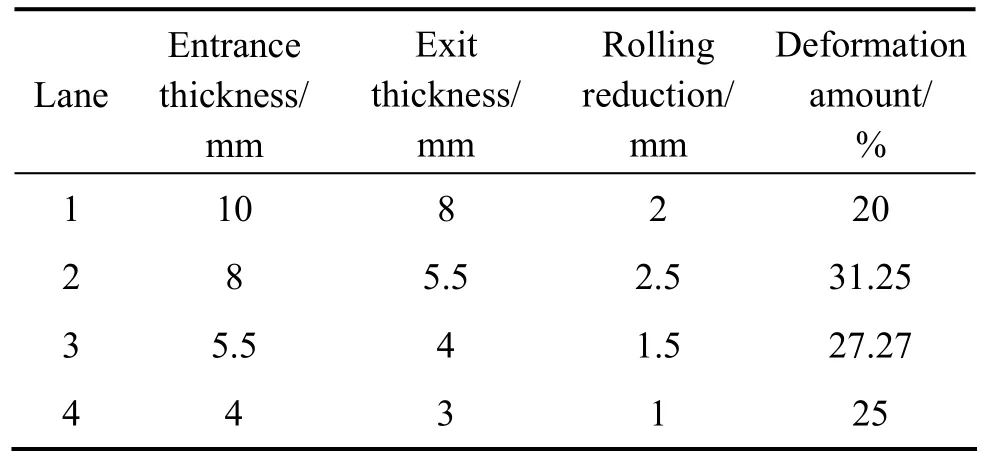

在仿真过程中,设定板坯和轧辊的初始温度分别为840 ℃和室温,板坯与轧辊/环境之间的传热系数分别为 11 N/(s·mm·℃)和 0.02 N/(s·mm·℃),板坯与轧辊之间的摩擦因数为0.3[16−17],轧辊转速为60 mm/s。具体热轧工艺分四道次进行(见表1):每道次轧制在板坯后端加持一个25 N的送给力,使其能够顺利咬入;每完成一道次轧制后,导出该道次热轧的模拟数据,同时将轧板温度重新设置为840 ℃,用于下一道次的热轧仿真。另外,在有限元仿真过程中采用了Newton-Raphson迭代方式和 Von Mises材料屈服准则。

表1 每道次热轧变形参数Table 1 Formation parameters at every hot rolling lane

1.4 热轧实验

为了验证上述仿真结果,进行如下热轧试验:将TC18合金锻坯线切割成与有限元模型尺寸一致的板坯(90 mm×60 mm×10 mm),在其表面均匀涂覆玻璃润滑剂后,置入电阻炉于840 ℃保温2 h,保温结束后在LO500轧机上进行表1中给出的四道次热轧,其中每完成一道次轧制后,将轧件放入电阻炉于840 ℃保温 20 min。完成四道次热轧以后水淬冷却,并利用78 mL H2O+6 mL HF+16 mL HNO4的酸洗剂去除轧件表面氧化皮。

2 结果与讨论

2.1 TC18合金变形本构关系

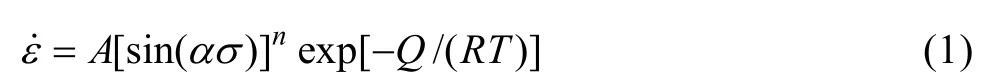

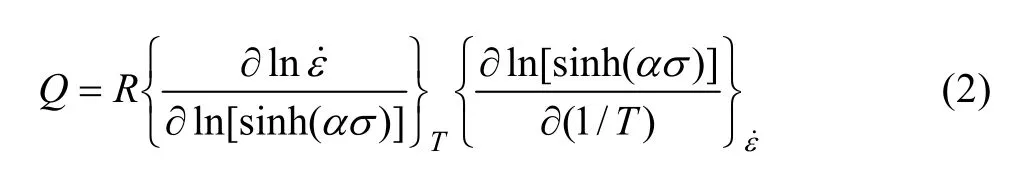

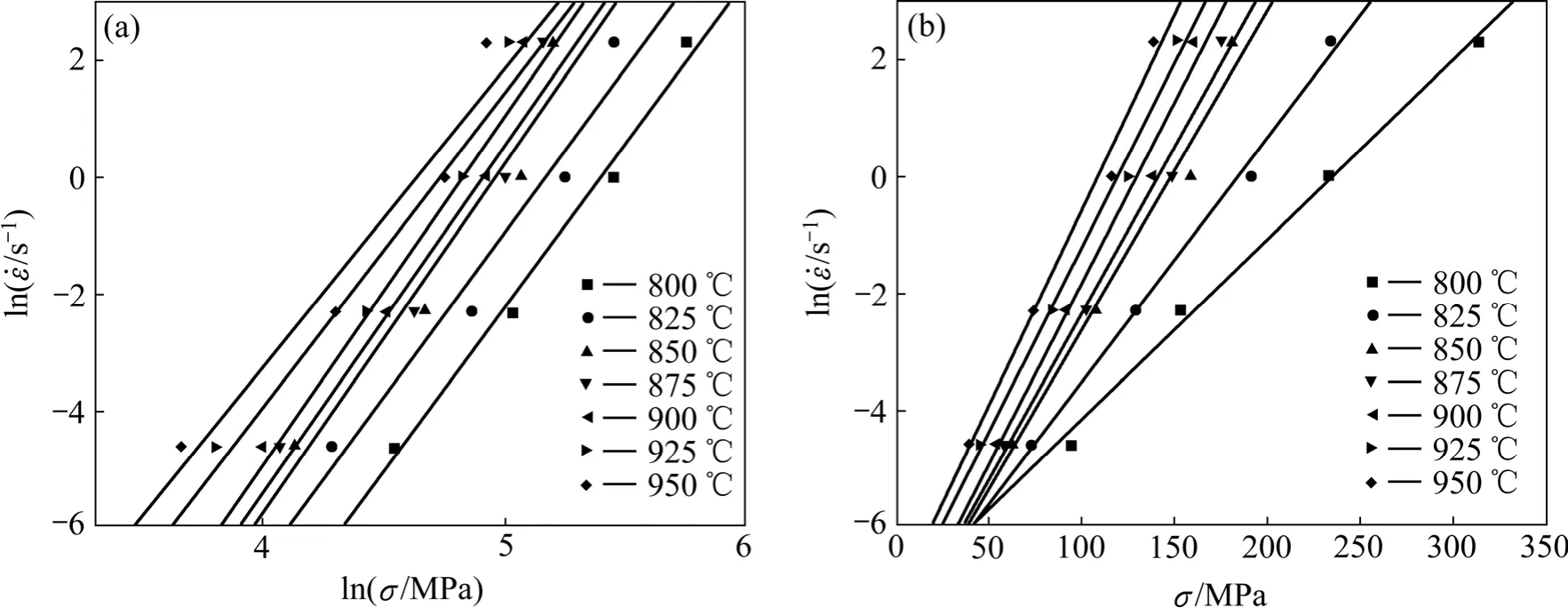

式中:A1、A2、A、α、n1、β和 n均为与材料特性相关的常数,其中1/nβα=;Q为变形激活能;R为摩尔气体常数;T为热力学温度。在本研究中,采用在图2中给出的变形数据,获得上述各个材料常数。

对式(1)两边取自然对数的偏微分可得到:

将求得的α代入 ln[sinh(ασ)]后,绘制对应于峰值应力、在不同变形温度下的 ln— ln[sinh(ασ)]关系以及在不同应变速率下的 ln[sinh(ασ)]—1/T关系,并对其进行线性回归(见图4),可以发现,上述 ln—ln[sinh(ασ)]之间和 ln[sinh(ασ)]—1/T之间具有很好的线性关系,并通过计算其平均斜率,代入式(2),可得到变形激活能Q=341.268 kJ/mol。温度补偿应变速率因子由此对式(1)进行如下变换:

图2 TC18钛合金在不同变形条件下的真应力—应变曲线Fig.2 True stress—strain curves of TC18 alloy at different deformation conditions∶ (a)0.01 s−1; (b)0.1 s−1; (c)1 s−1; (d)10 s−1

图3 不同变形温度下应变速率与流变应力σ之间的关系Fig.3 Relationship between strain rate and stress at different temperature∶ (a) ln—lnσ; (b)ln —σ

图4 流变应力与变形温度、应变速率之间的关系Fig.4 Relationships among flow stress, deformation temperature and strain rate∶ (a) ln — ln[sinh(ασ)]; (b) ln[sinh(ασ)]—1/T

对式(3)两边取对数可得:

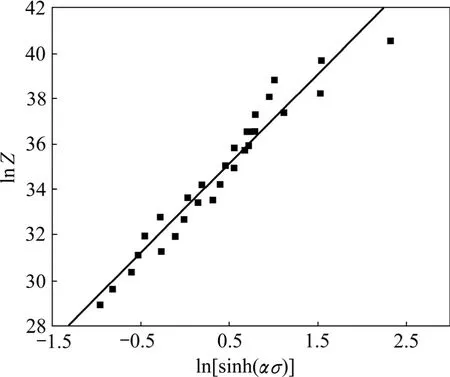

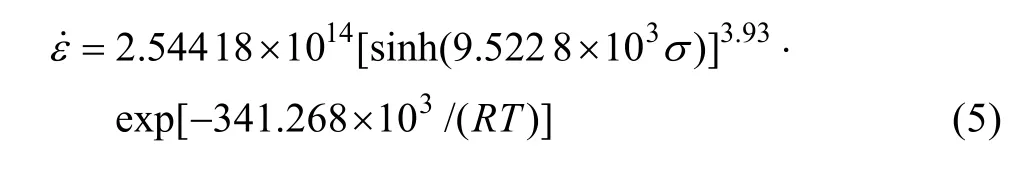

将上述获得的变形激活能Q代入式(3)后,可以得到不同应变速率下的Z值,然后将Z值与其对应的峰值应力 σ、α 代入式(4),绘制 ln Z与 ln[sinh(ασ)]曲线,如图5所示。取自然对数后的Z参数和包含流变应力σ的双曲正弦项之间呈现出较好的线性关系,说明该Z参数可以用于描述TC18合金热变形流变行为。对图5中数据进行线性回归分析,可求得 A=2.544 18×1014s−1,n=3.93。

图5 流变应力与Z参数的关系Fig.5 Relationship between stress and parameters of Z

综上所述,TC18合金材料常数的求解结果如下:变形激活能Q=341.268 kJ/mol,应力指数n=3.93,应力水平参数 α=0.009 522 8 MPa−1,结构因子 A=2.544 18×1014s−1,进而得到TC18合金热变形压缩时的本构关系方程如下:

将该合金本构方程导入有限元前处理过程,并进行后续仿真计算。

2.2 热轧仿真结果

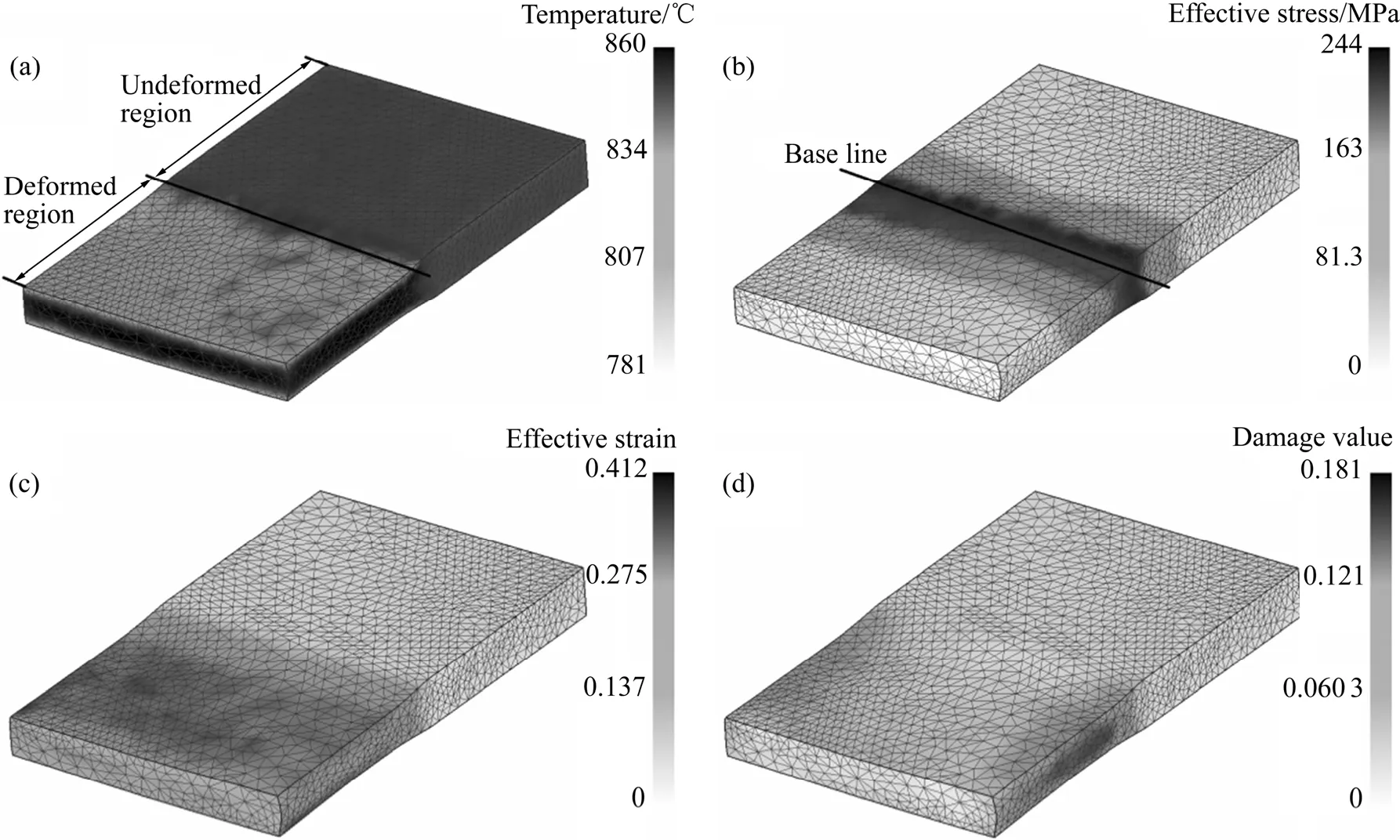

图6所示为第一道次轧制时轧件的温度场、等效应力−应变场、损伤场分布图。其中右边柱状云图标示出了在整个道次轧制仿真过程中形成的最大与最小场数值跨度。从图6(a)可以看出,对于与轧辊直接接触的轧制外表面变形区域,经与轧辊/空气介质发生热交换后,该区域温度由初始的840 ℃下降至781 ℃,但在变形产生形变热的作用下,又会迅速回升至807~834 ℃。对于轧件未变形区域,由于仅与空气介质之间发生传热,降温幅度相对较小,约为16 ℃。此外,轧件芯部不与轧辊/空气介质直接接触,散热程度更低,在变形温升作用上升至约860 ℃。另外,轧件的等效应力向图6(b)中所示基线两边逐渐递减,在基线处达到最大值244 MPa,并且等效应变在与轧辊接触的变形区内分布较为均匀,数值在 0.137~0.275之间(见图6(c))。图6(d)中给出了轧件的损伤分布,可以发现损伤区域优先出现在轧件边缘,通常这些区域组织不均匀,性能较差,在实际工业生产中,会进行切除处理。

图7所示为第二道次轧制时轧件的温度场、等效应力−应变场、损伤场分布图。如图7(a)、(b)所示,当应变量由第一道次时的20%增加至31.25%时,一方面轧制压下量增大,轧制时间延长,使得轧件与轧辊/环境之间的热传递效应加剧,轧件变形区域内的最高、最低温度随之降低:最低温度由第一道次时的781 ℃下降至761 ℃,最高温度由第一道次时的860 ℃下降为845 ℃;另一方面,由于温降以及形变引起的加工硬化程度增强,合金变形抗力增大,导致轧件变形更加困难,变形区域等效应力上升至274 MPa。在图7(c)可以发现,随着应变量的增加,轧件变形区域的等效应变呈整体上升趋势,由第一道次时的0.412上升至0.840。而由应变量增加引起的变形抗力增大会阻碍轧件芯部变形,导致表面与芯部等效应变差值增大,最高达到0.494。另外,在该道次形成的损伤场分布与第一道次相同,主要集中在轧制板坯的边缘区域,但应变量的增加导致损伤值较第一道次增加了 2.4倍,并有向中央区域扩张的趋势(见图7(d))。

图6 第一道轧制各个场的分布情况Fig.6 Various field distribution of TC18 alloy at first rolling∶ (a)Temperature field; (b)Effective stress field; (c)Effective strain field; (d)Damage field

图7 第二道轧制各个场的分布情况Fig.7 Various field distribution of TC18 alloy at second rolling∶ (a)Temperature field; (b)Effective stress field; (c)Effective strain field; (d)Damage field

图8所示为第三道次轧制时轧件的温度场、等效应力−应变场、损伤场分布图。从图8(a)、(b)中可以看出,随着应变量由第二道次时的 31.25%降低至27.27%,变形程度下降,变形热相应减少。另外,轧件经前两道次轧制后引起的长度方向增加,使得轧制时间进一步延长,传热过程更久,进而导致散失的热量更多:轧件变形区域的最高温度由第二道次时的845 ℃下降为840 ℃。与此同时,虽然上述温度降低会引起加工硬化,但变形过程中发生的动态再结晶会引起合金软化,因而导致轧件整体变形抗力下降,变形更容易进行且更为均匀,温度场分布也趋于均匀:轧件最大温差由第二道次时的84 ℃减小至61 ℃。此外,在再结晶软化作用下,轧件变形区域的等效应力随之减小,由第二道次时的274 MPa下降至245 MPa。图8(c)表明,上述动态再结晶软化还会引起轧件变形区域的等效应变呈上升趋势,较第二道次增幅达到1.6倍。图8(d)表明损伤场进一步向中央区域扩张,损伤值继续增大。

图9所示为最后道次轧制时轧件的温度场、等效应力—应变场、损伤场的分布图。图9(a)显示,随着应变量由第三道次时的27.27%降低至25%,轧件变形区域的最高、最低温度的差值减小,分布更加均匀:最高温度由第三道次时的840 ℃下降至835 ℃,最低温度由第三道次时的779 ℃上升至802 ℃。这是因为随着应变量的降低,轧件变形程度减小削弱了由加工硬化产生的形变热,同时随着轧制时间的再次延长,轧件散失了更多的热量,从而使得轧件的最高温度降低;而随着轧件厚度的继续减薄,轧件各部分变形更加容易,温度分布也更加趋于均匀化,轧件最低温度呈上升趋势。由图9(b)和(c)可以看出,在上述软化机制的作用下,轧件的等效应力呈下降趋势:尽管第四道次的变形量(25%)大于第一道次的变形量(20%),变形区域的等效应力(220 MPa)反而比第一道轧制(244 MPa)低。此外,轧件表面与芯部的等效应变差值减小,由第三道次时的0.624减小至0.35;最小等效应变逐渐增大,由第三道次时的0.384增加至0.584。由图9(d)可以发现,损伤较大区域仍然以轧件宽度方向的边缘部分为主,在轧件头尾端边缘也逐渐出现损伤区域。同时由于摩擦阻力的影响,轧件芯部宽展受边部的限制,其厚度方向的减薄大部分转化为长度方向的增加,故轧件端头轮廓由方形逐渐转变为弧形。经软件测量,损伤区域集中在板坯边缘1 mm处,通常这些区域储存了大量的残余应力,并容易导致轧制开裂。

图8 第三道轧制各个场的分布情况Fig.8 Various field distribution of TC18 alloy at third rolling∶ (a)Temperature field; (b)Effective stress field; (c)Effective strain field; (d)Damage field

图9 最后道次轧制各个场的分布情况Fig.9 Various field distribution of TC18 alloy at last rolling∶ (a)Temperature field; (b)Effective stress field; (c)Effective strain field; (d)Damage field

图10所示为热轧模拟过程中轧制时间—载荷曲线。由图10可看出,在开始轧制阶段,由于轧件变形产生的加工硬化使得轧制力呈现出线性的快速上升趋势。达到最大值后,轧制进入稳态阶段,此阶段在加工硬化与高温软化交替作用下,载荷随时间的增加呈上下均匀波动。轧制进入最后的抛钢阶段后又转变为非稳态过程,轧制力迅速下降,整个轧制过程需要的轧制力在180~280 kN之间。另外,随着轧制过程的进行,轧件厚度变薄并沿长度方向延伸,轧制时间相应延长,各道次轧制时间分别为1.86、2.65、3.44和4.58 s。从第一道次到第二道次轧制过程,变形量从 20%增加至31.25%,表现出加工硬化占主导作用的特点,轧制力迅速上升,由220 kN上升至280 kN左右。在后续道次轧制过程中,则表现出明显的再结晶软化现象,轧制力逐渐下降,如对于第四道次轧制,在轧制变形量25%比第一道次轧制变形量20%大的前提下,其载荷反而减小。模拟试验数据表明,轧机载荷在300 kN以上就足够满足该板坯的热轧工艺。

图10 轧件热轧模拟中载荷—轧制时间曲线Fig.10 Load—time curves of workpiece during hot rolling simulation

2.3 热轧试验结果

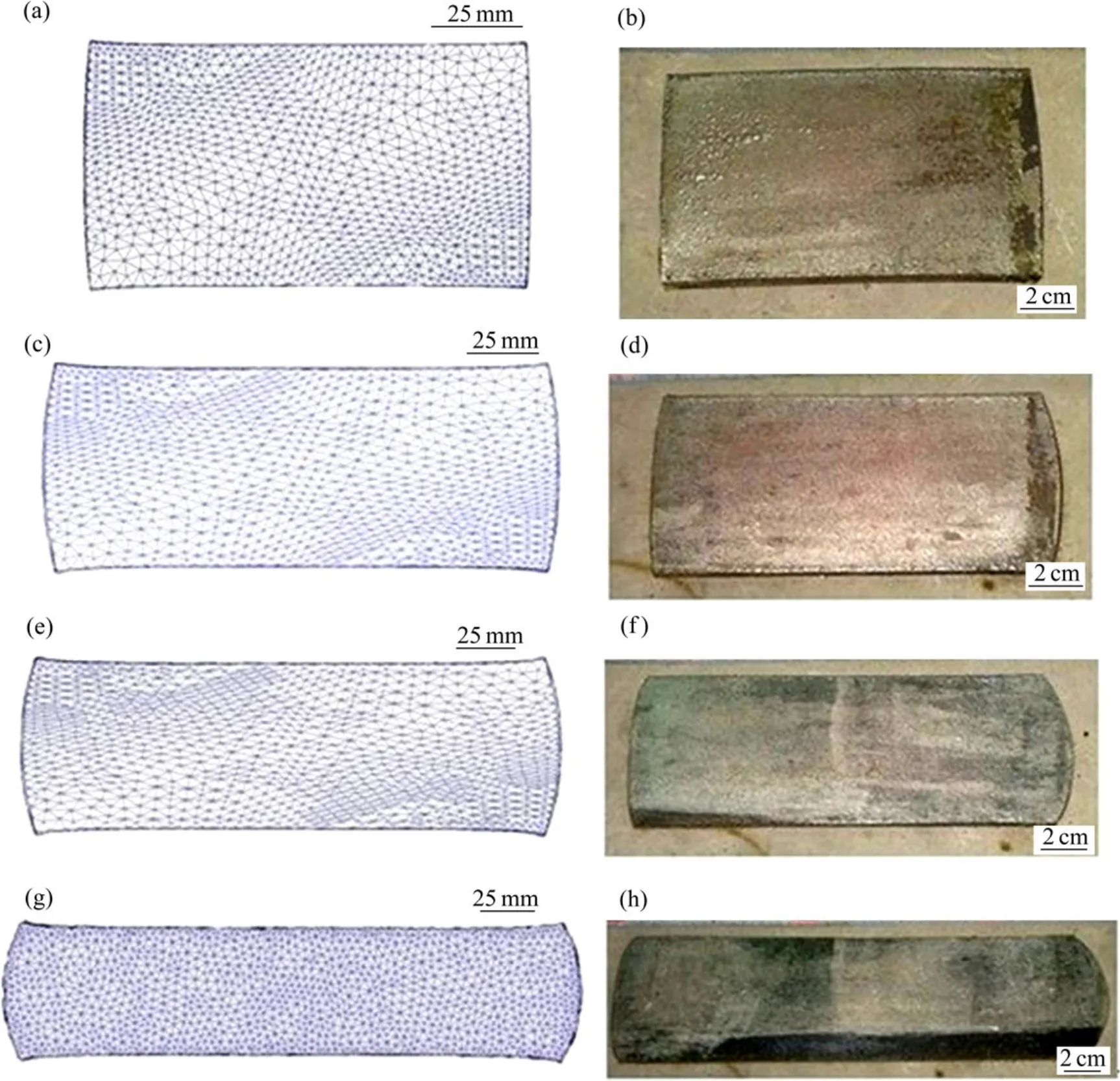

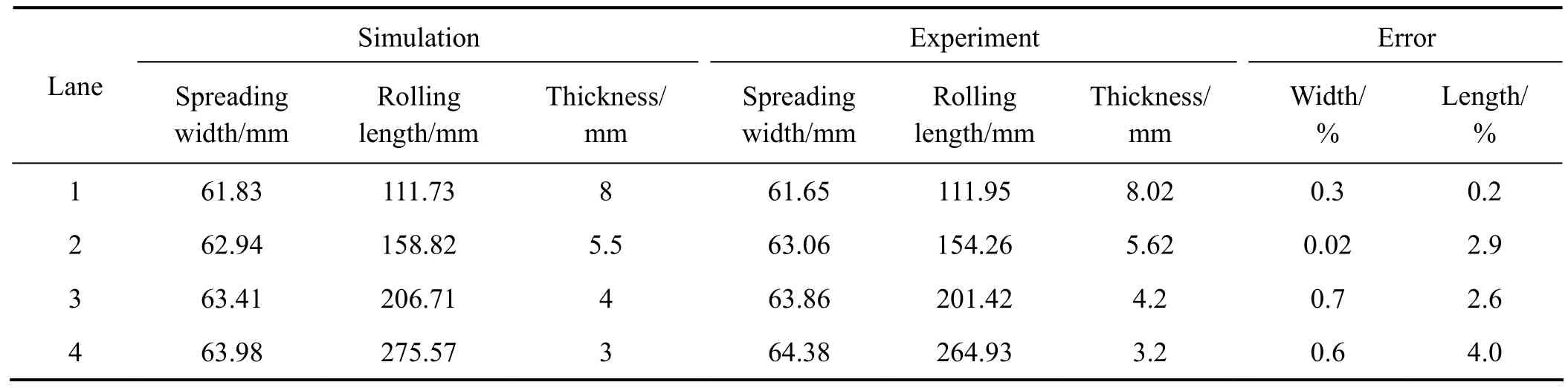

为了验证模拟结果的准确性,采用与模拟条件相一致的热轧条件,进行相关热轧试验验证,并得到了经历各道次热轧后的模拟结果与试验验证结果对比情况(见图11)及相关尺寸误差(见表2)。在图11中,对于每道次热轧后得到的轧件,在轧制面上一方面沿轧制方向发生了明显的延伸变形,另一方面在垂直于轧制的方向上也发生了一定宽展变形,其中在轧件头尾部位发生了较中间部位更大的宽展变形,且头尾边缘逐渐形成明显的弧形轮廓。经对比后可以发现,在图11中给出的仿真结果与上述热轧试验现象一致。进一步对仿真和试验所得轧制尺寸进行对比发现(见表2),两类结果在每道次宽展之间的误差不超过0.7%,长度之间的误差不超过4%。

图11 各道次模拟与试验轧件对比图Fig.11 Comparison of simulation and experimental of workpiece at each lane

表2 每道次模拟与实际轧件尺寸对比Table 2 Size comparison of simulation and experimental of workpiece at each lane

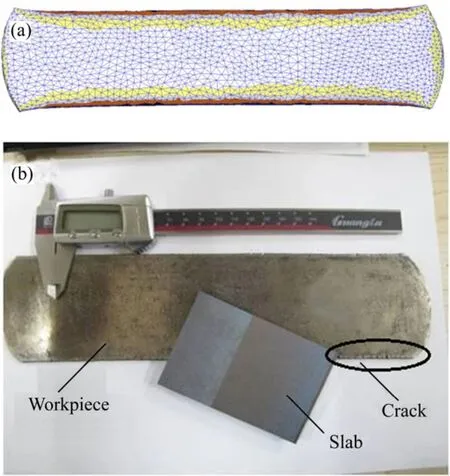

对经历四道次热轧后的样品进行去除表面氧化皮、打磨等处理,用于验证通过仿真获得的损伤场结果,如图12所示。在图12(a)中给出的损伤场仿真结果中可以发现,在轧件两边边缘1 mm处是热轧过程中损伤较大的区域,即该区域通常会存在大量的残余应力,因此很容易在热轧过程中产生附加拉应力导致裂纹的生成,如图12(b)中给出的热轧试验结果所示。通过上述对比可以发现,仿真获得的损伤场与实际热轧试验结果吻合。上述验证表明,在本研究中,将通过热模拟获得的合金变形本构关系用于TC18合金热轧过程的有限元仿真,能够获得与实际热轧试验一致的仿真结果。

图12 模拟损伤场与实际热轧件对比图Fig.12 Comparison of damage field and workpiece by hot rolling∶ (a)Damage field; (b)Workpiece

3 结论

1)利用在热模拟试验中获得的真应力−应变变形数据,获得了TC18合金的变形本构方程:

2)对TC18热轧过程进行有限元仿真,获得各道次轧制过程中的温度场、应力应变场、损伤场等分布情况以及轧制时间−载荷状态,为轧件尺寸预测以及选取轧机规格提供数值依据与指导。

3)将基于热模拟构建的 TC18合金变形本构关系,应用于相关热轧过程的有限元仿真,获得了与实际热轧试验相吻合的仿真结果:在仿真结果与试验结果之间,轧件每道次宽展误差不超过0.7%,长度误差不超过4%。经四道次热轧试验后,轧件边缘1 mm区域出现裂纹,与仿真所得损伤场分布一致。

[1]陈玉良, 刘建良, 黄子良, 马 磊, 胡建成.国内钛带卷生产现状及发展前景[J].钛工业进展, 2010, 27(5)∶ 6−9.CHEN Yu-liang, LIU Jian-liang, HUANG Zi-liang, MA Lei, HU Jian-cheng.Production situation and development prospect of domestic titanium strip coil[J].Titanium Industry Progress, 2010,27(5)∶ 6−9.

[2]王 方, 高 敬.世界非航空钛市场现状及发展趋势[J].钛工业进展, 2009, 26(6)∶ 5−10.WANG Fang, GAO Jing.Present status and development trend of world titanium market in non-aviation field[J].Titanium Industry Progress, 2009, 26(6)∶ 5−10.

[3]李明利, 舒 滢, 冯毅江, 陈婷婷, 祝建雯.我国钛及钛合金板带材应用现状分析[J].钛工业进展, 2011, 28(6)∶ 14−17.LI Ming-li, SHU Ying, FENG Yi-jiang, CHEN Ting-ting, ZHU Jian-wen.Application status on domestic titanium and titanium alloys plate and strip[J].Titanium Industry Progress, 2011, 28(6)∶14−17.

[4]韩 栋, 张鹏省, 毛小南, 卢亚锋, 奚正平, 杨建朝.BT22钛合金及其大型锻件的研究进展[J].材料导报, 2010, 24(2)∶46−50.HANG Dong, ZHANG Peng-sheng, MAO Xiao-nan, LU Ya-feng, XI Zheng-ping, YANG Jian-chao.Research progress of BT22 titanium alloy and its large forgings[J].Materials Review,2010, 24(2)∶ 46−50.

[5]赵红霞.航空用高强度BT22钛合金的研发和应用[J].航空制造技术, 2010, 1∶ 85−87.ZHAO Hong-xia.Development and application of high strength titanium alloy BT22 in aviation industry[J].Aeronautical Manufacturing Technology, 2010, 1∶ 85−87.

[6]王金雪, 袁 鸿, 余 槐.TC18钛合金手工TIG焊与电子束焊焊接接头的组织与性能对比[J].焊接, 2010(3)∶ 33−35.WANG Jin-xue, YUAN Hong, YU Huai.Comparison of microstructure and properties of TC18 titanium alloy joint between manual TIG welding and electron beam welding[J].Welding & Joining, 2010(3)∶ 33−35.

[7]胡愈刚, 王晓平, 周 亮.TC18钛合金焊接技术在飞机起落架制造中的应用研究[J].航空制造技术, 2011, (16)∶ 72−74.HU Yu-gang, WANG Xiao-ping, ZHOU Liang.Application research on TC18 titanium alloy welding technology in manufacture of aircraft landing gear[J]. Aeronautical Manufacture Technology, 2011, (16)∶ 72−74.

[8]王蕊宁, 高文柱, 戚运莲, 吕利强, 奚正平.有限元模拟在板材轧制中的应用[J].中国材料进展, 2009, 28(4)∶ 56−60.WANG Rui-ning, GAO Wen-zhu, QI Yun-lian, LÜ Li-qiang, XI Zheng-ping.Application of finite element simulation for plate rolling[J].Materials China, 2009, 28(4)∶ 56−60.

[9]于德军, 柏春光, 徐东生, 李渭清, 何书林, 雷家峰, 刘羽寅,杨 锐.钛合金开坯锻造过程有限元模拟[J].中国有色金属学报, 2010, 20(s1)∶ 500−504.YU De-jun, BAI Chun-guang, XU Dong-sheng, LI Wei-qing,HE Shu-lin, LEI Jia-feng, LIU Yu-yin, YANG Rui.FEM simulation of forging of Ti alloy[J].The Chinese Journal of Nonferrous Metals, 2010, 20(s1)∶ 500−504.

[10]DING Han-lin, KANAMORI N, HONMA T, KAMADO S,KOJIMA Y.FEM analysis for hot rolling process of AM60 alloy[J].Transactions of Nonferrous Metals Society of China,2008, 18(1)∶ 242−246.

[11]SUI Feng-li, CHEN Li-qing, LIU Xiang-hua, XU Li-xia.Application of FEM to hot continuous rolling process for Inconel 718 alloy round rod[J].Journal of Iron and Steel Research,International, 2009, 16(5)∶ 43−49.

[12]WANG Min, YANG He, SUN Zhi-chao, GUO Liang-gang.Analysis of coupled mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM[J].Journal of Materials Processing Technology, 2009,209(7)∶ 3384−3395.

[13] 徐 磊, 于德军, 柏春光, 王 刚, 崔玉友, 杨 锐.TiAl基合金的热轧过程模拟[J].稀有金属材料与工程, 2008, 37(S3)∶897−900.XU Lei, YU De-jun, BAI Chun-guang, WANG Gang, CUI Yu-you, YANG Rui.Simulation of hot rolling process of TiAl based alloy[J].Rare Metal Materials and Engineering, 2008,37(S3)∶ 897−900.

[14]MOISEYEV VALENTIN N, 董宝明, 张 胜, 郭德伦, 梁慧凤, 朱知寿.钛合金在俄罗斯飞机及航空航天上的应用[M].北京∶ 航空工业出版社, 2008∶ 75−79.MOISEYEV VALENTIN N, DONG Bao-ming, ZHANG Sheng,GUO De-lun, LIANG Hui-feng, ZHU Zhi-shou.Titanium alloys∶Russian aircraft and aerospace applications[M].Beijing∶ Aircraft Industry Press, 2008∶ 75−79.

[15]罗 雷, 毛小南, 杨冠军, 牛蓉蓉.BT22钛合金简介[J].材料热处理技术, 2009, 38(14)∶ 14−17.LUO Lei, MAO Xiao-nan, YANG Guan-jun, NIU Rong-rong.Brief introduction for BT22 titanium alloy[J].Hot Working Technology, 2009, 38(14)∶ 14−17.

[16]张 翥, 谢水生, 赵云豪.钛材塑性加工技术[M].北京∶ 冶金工业出版社, 2010∶ 27−78.ZHANG Zhu, XIE Shui-sheng, ZHAO Yun-hao.The plastic processing technology of titanium[M].Beijing∶ Metallurgical Industry Press, 2010∶ 27−78.

[17]余 琨, 王晓艳, 蔡志勇, 王日初, 史 褆.AZ31镁合金热轧开坯变形行为的有限元模拟[J].中南大学学报∶自然科学版,2009, 40(6)∶ 1535−1539.YU Kun, WANG Xiao-yan, CAI Zhi-yong, WANG Ri-chu, SHI Di.Finite element simulation of deformation in hot rolling process of AZ31 magnesium alloy[J].Journal of Central South University∶ Science and Technology, 2009, 40(6)∶ 1535−1539.

[18]ZENG Zhi-peng, JONSSON S, ZHANG Yan-shu.Constitutive equation for pure titanium at elevated temperatures[J].Materials Science and Engineering A, 2009, 505(1/2)∶ 116−119.

[19]MCQUEEN H J, YUE S, RYAN N D, FRY E.Hot Working characteristics of steels in austenitic state[J].Journal of Materials Processing Technology, 1995, 53(1/2)∶ 293−310.

[20]ZENER C, HOLLOMOM J H.Effect of strain-rate upon the plastic flow of steel[J].Journal of Applied Physics, 1994, 15(1)∶22−27.

[21]SELLARS C, MCTEGART W.On the mechanism of hot deformation[J].Acta Metallurgica Sinica, 1966, 14(9)∶1136−1138.