新型HY-MAC快速导热火道墙砖研发和应用

张恒海,高应东,吕 博,杨 笠,姚世焕

(1.上海恒洋仪表科技有限公司,上海 200072; 2.沈阳铝镁设计研究院,辽宁 沈阳 110001; 3.中铝公司青海分公司,青海 大通 810100; 4.贵阳铝镁设计研究院,贵州 贵阳 550000)

0 前 言

铝工业是国民经济和国防建设的重要支柱产业.铝用阳极是铝电解槽的心脏,但铝用阳极亦属高耗能产业.近年来,随着我国经济不断增长,能源消耗不断增加,导致阳极生产成本增长幅度较大,给铝电解行业的生存和发展带来了极大的制约和影响.而敞开式阳极焙烧炉则是决定铝用阳极产品质量和能耗高低的最重要环节.为实现降低能耗、延长炉子使用寿命、提高产能和提高产品质量的目的,公司自主研发出一种“新型HY-MAC快速导热火道墙砖(以下简称HY-MAC快速导热砖)”.其特点是:导热系数高,约为传统粘土砖的4倍;耐高温性能好、耐压强度大.将HY-MAC快速导热砖用于砌筑阳极焙烧炉火道墙,采用1 140 ℃低温、低能耗焙烧法,可使焙烧品温度达到1 100 ℃,生产出合格的阳极产品.

HY-MAC快速导热砖经某公司应用了12个周期后,与传统火道墙对比,焙烧节能效果非常明显:在同等的火道温度下,采用HY-MAC快速导热砖的料箱中,制品温度要高出70~80 ℃;减少天然气用量达25%以上(折合35.53 Nm3);提高产能14.2%;预计延长炉子寿命可达3年以上;在确保提高阳极制品质量的同时,大幅度降低了炉子的维护成本及工人的劳动强度.

1 研制的必要性和重要意义

目前,我国铝用碳素阳极焙烧炉采用火道墙材料,大都是Al2O3含量为50%~60%的高铝砖,有的甚至采用性能更差的普通粘土砖,材料的荷重软化温度和耐压强度低,导热系数小.受此限制,目前国内的敞开式阳极焙烧炉普遍热效率较低,大部分热量随着蓄热、散热及烟气损失掉,生产铝用阳极的能量消耗一般在2.4~3.2 GJ/t,约比国际先进水平高出15~30 kg的当量重油.同时,现有炉子的火道墙寿命也较短,平均使用寿命在4年左右,与国外同类炉子相比差距较大.因此,降低阳极焙烧炉的能耗及提高炉子的使用寿命,一直是我国碳素行业长期探索和研究的重大课题.

多年来,国内外在碳素焙烧炉节能降耗方面,主要从炉体结构、焙烧工艺技术、控制技术和炭块原材料及燃料品质等方面入手,并未注意到焙烧炉火道墙墙体材料对炉子能耗和使用寿命的影响.

据文献报道,至今国外也尚未研发出类似HY-MAC的火道墙体材料.针对阳极焙烧炉存在的缺点,把提高火道墙的导热性能和耐压强度作为重要突破口,开发出一种导热系数大和耐压强度高的火道墙砖.

传统的铝、硅系火道墙砖和本文研究的HY-MAC快速导热砖外观如图1所示.

HY-MAC快速导热砖的研制成功,为实现缩短阳极焙烧(时间)周期,采用低温、低能耗焙烧法进行阳极生产,提高阳极制品质量和延长炉子使用寿命提供了有利条件,同时也为下游的铝电解生产降低成本提供了有力保障,对提升行业的经济效益和社会效益有着重大的意义.

图1 两种导热砖Fig.1 Two kinds of flue wall bricks

2 新型HY-MAC快速导热火道墙砖与传统火道墙砖对比

2.1 传统火道墙砖

目前,我国铝用碳素企业使用的焙烧炉火道墙砖大都为普通铝硅系耐火材料,这种材质对于阳极焙烧炉而言,具有明显的缺陷,特别是导热系数较低,约为1.1~2.0 W/(m·K);荷重软化温度也较低,约为1 350~1 450 ℃(T0.6%),常温耐压强度约为40~50 MPa.这些较低的性能指标成为阳极焙烧炉热效率低、能耗高和炉子使用寿命短的主要原因.某公司52炉室焙烧炉多年生产实践中暴露的主要问题如下:

(1)传统火道墙砖导热系数低,导致炉子热效率低,造成大量的能源浪费;

(2)传统火道墙砖荷重软化温度和耐压强度低,造成火道严重变形,使用寿命短.

上述52室阳极焙烧炉火道墙所采用的耐火材料(粘土砖)性能指标和目前国内新设计阳极焙烧炉火道墙所采用的耐火材料(高铝砖)理化性能指标,见表1.

表1 传统火道墙砖理化性能指标Tab.1 The physical and chemical properties of traditional flue wall bricks

2.2 HY-MAC快速导热砖

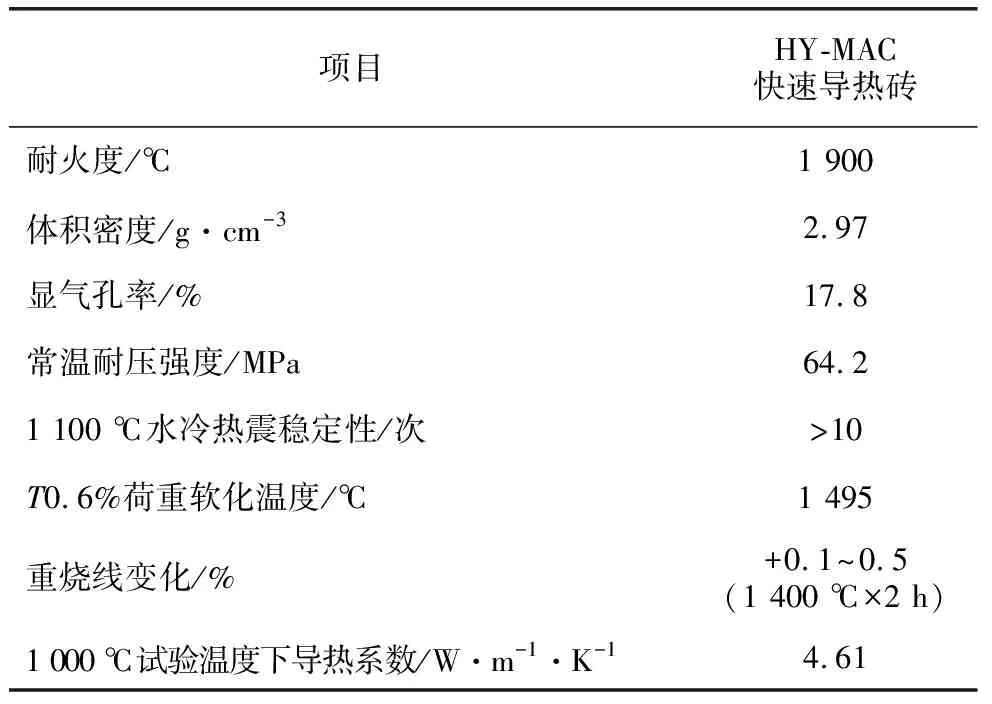

HY-MAC快速导热砖采用镁砂即MgO为主要原料,辅之以镁铝铬尖晶石骨料、铬精矿料及结合剂等多种原料组成.具有比较高的导热系数,这就促使阳极焙烧炉火道向料箱的传热效率大大提高.其理化性能指标见表2.

通过表1和表2的对比,HY-MAC快速导热砖在试验温度1 000 ℃下,导热系数为4.61 W/(m·K),是普通粘土砖的4倍,是高铝砖的2.4倍.同时还具有比较高的体积密度、耐压强度和荷重软化温度,其抗变形、抗弯曲和抗侵蚀能力要比传统火道墙砖强得多.由此可以推断,快速导热砖火道具有较高的导热性和延长寿命的优势.

表2 HY-MAC快速导热砖理化性能指标Tab.2 The physical and chemical properties of high-thermal-conductivity bricks

3 新型HY-MAC快速导热火道墙砖的应用试验

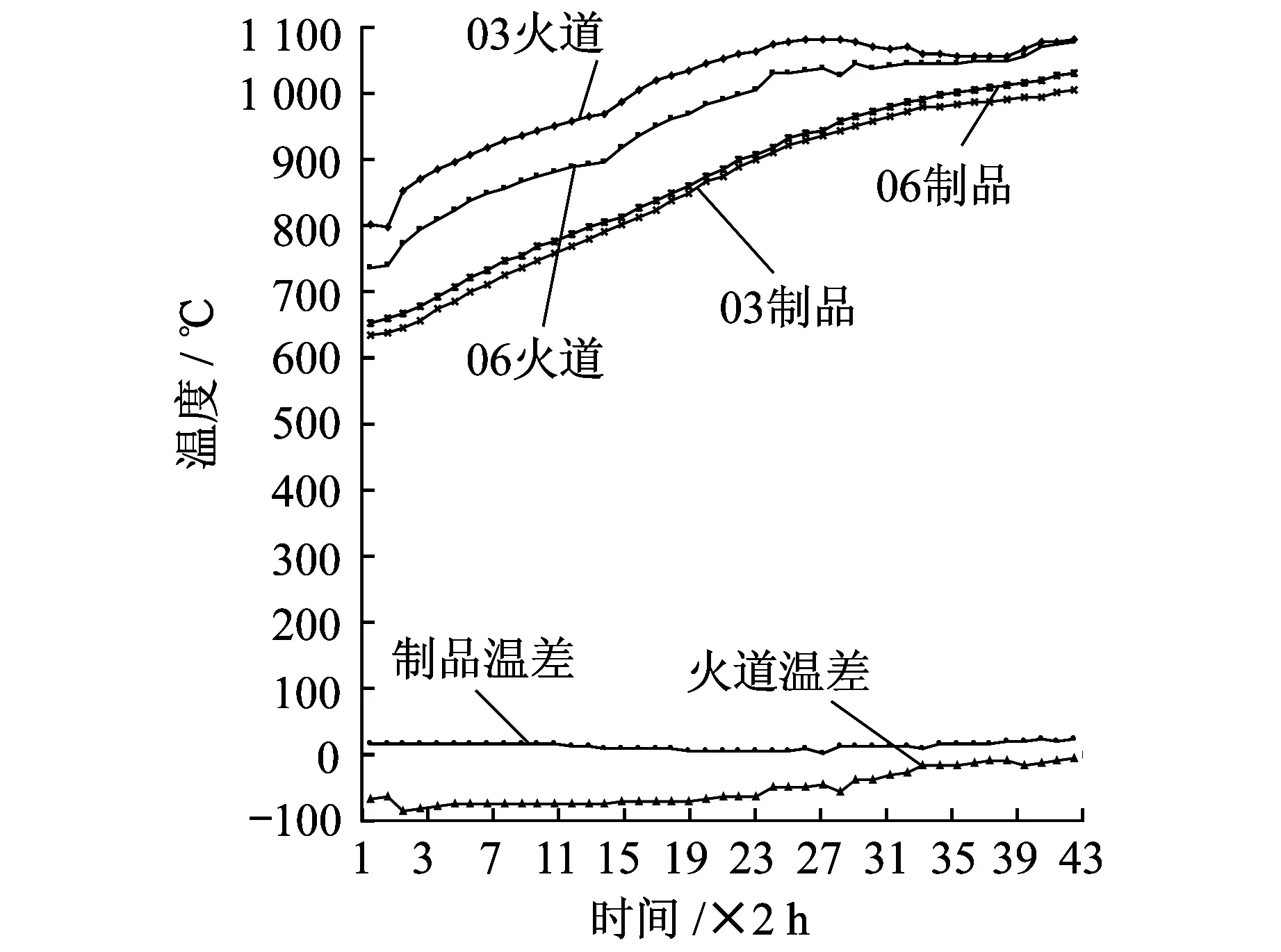

2011年11月~2012年1月,中铝青海分公司专门对该项目试验进行了全程跟踪测试,分别对燃料消耗和升温情况进行测量对比.通过三次试验跟踪测试,升温速度基本一致,在同一段升温时间内(指84 h试验曲线),试验火道的温度降低了60 ℃左右,而料箱制品温度反而提高了20 ℃,同时制品温度还提前12 h达到了工艺设定的温度要求.这说明在低温、低能耗条件下就能达到制品所需要的温度,既节能,又省时;既提高了产能,又延长了炉子使用寿命;减少了CO2排放和维修成本,减轻了劳动强度,符合焙烧工艺要求,更符合企业节能减排的理想要求.

测试设备安装与现场温度记录对比见图2和图3.

试验条件下的天然气消耗量对比见表3;图4和图5为三次试验测试数据对比图.

图2 测试设备安装调试图Fig.2 The installation and commission of test equipment

图3 温度记录Fig.3 Temperature records

表3 试验条件下天然气使用量统计表Tab.3 The statistics of the natural gas usage under the test condition

所在位置

图5 三次试验测试数据对比图Fig.5 The data comparison in all three tests

采用HY-MAC快速导热砖火道墙和采用传统材质火道墙在不同条件下,所生产的阳极产品理化指标对比见表4.

表4 阳极产品理化指标对比表Tab.4 The comparison of the physical and chemical properties of anode products

4 结 语

通过生产实践证明,新型HY-MAC快速导热火道墙砖实现了节能降耗的目标.由于导热系数高、耐温和耐压强度大等优点,从根本上改变了阳极焙烧炉热效率低、能耗高、寿命短、维修频繁、劳动强度大和制品质量合格率低的缺陷;成功实现了用低温、低能耗焙烧阳极法,降低企业综合成本30%以上(含电解铝生产间接节能效益)的目标.三年的目标可收回全部投资,单独改造火道墙,一年左右可收回投资.

2011年我国碳素产量已达1 000万t以上.如全部采用新材料砖计算,一年可实现社会经济效益约29.5亿元,减少CO2排放量2 850万Nm3,经济效益和社会效益显著,具有很高的推广价值和前景,是未来电解铝可持续发展的必选之路.

参考文献:

[1] 张恒海,施国荣,周友土,等.新型炉面节能接口测控组件在炭素焙烧炉上的应用[J].轻金属,2009(5):35-39.

[2] 安德军.我国铝电解工业的发展和面临的挑战[J].有色金属设计,2004(4):32-36.

[3] 谢峰.谈谈阳极焙烧炉的设计节能[J].有色金属,2006(4):21-23.

[4] 常先思,陈开武.铝用炭素阳极焙烧炉节能技术探讨[J].炭素技术,2007(5):33-35.

[5] 张恒海,高应东,吴卫国,等.阳极焙烧炉新型多功能火道横墙的应用[C].第三届中国有色金属行业论文大赛专集(三),2011:199-200.

[6] Foosnaes T.Measurement and control of the calcining level in anode baking furnaces[C].Light Metals:Proceedings of Session,TMS Annual Meeting(Warrendale,Pennsylvania),1995:649-652.