金属切削表面粗糙度在线监测研究现状

王顺钦, 高延峰, 陶镛光

(南昌航空大学 航空制造工程学院, 江西 南昌 330063)

表面粗糙度是指加工表面所具有的较小间距和微小峰谷不平度微观几何形状的尺寸特性,它是由于切削过程中刀具与工件表面之间的摩擦、刀痕以及切削时的高频振动等原因所形成的.在机械加工领域,工件的表面粗糙度有着重要的意义,它影响零件配合的稳定性、耐磨性和抗腐蚀性.由于加工环境、切屑、冷却液等因素的交互影响,切削表面粗糙度很难控制.

目前测量加工表面粗糙度的方式是分不同时间阶段将机床停机,将工件离线,利用粗糙度仪对表面粗糙度进行测量,这种方法称为离线测量.保证粗糙度的方法是凭借经验设定切削参数,而设定的参数往往比较保守,导致加工效率比较低.由于每次测量都要重新安装工件导致误差,保守的参数依然难以保证加工质量,常常导致废品出现.因此,研究一种能在线监测工件表面粗糙度结果的模型,不仅可以保证加工质量,还能简化加工工序,缩短劳动时间,对提高加工过程的自动化、智能化水平有着重要的意义.

1 影响因素分析

影响已加工表面粗糙度的因素很多,根据这些因素的性质,将它们分为两种:确定因素和不确定因素.确定因素是指加工过程中可以人为地确定和控制的因素,包括切削速度、进给量、背吃刀量、刀具角度、刀具材料、工件材料等;不确定因素包括积屑瘤、鳞刺、振动、刀具刃磨质量、工件材料组织缺陷以及切削液使用情况等,这些因素在加工过程中很不稳定,而且大多无法利用设备进行在线测量,也无法直接确定它和表面粗糙度的关系,因此把他们称为不确定因素.同时确定因素和不确定因素之间又有着密切的联系.例如,在低、中切削速度的情况下,易产生积屑瘤及鳞刺,表面粗糙度较大,随着切削速度的提高,积屑瘤和鳞刺减少甚至消失,工件材料的塑性变形也减小,因而表面粗糙度有降低的趋势[1].

随着对表面粗糙度研究的深入,研究者们总结出了若干种理想状态下的表面粗糙度和切削三要素之间的关系公式,应用最广泛的公式如下:

(1)

式中:v为切削速度;f为进给量;ap为背吃刀量;x、y、z、k为修正系数.

这种理论公式只能一定程度地说明理论粗糙度和切削速度、进给量、背吃刀量的关系,在实际生产中,受到机床的颤振、刀具状态的变化、工件的塑性变形、切屑粘接等多种情况的影响,使得在某些情况下表面粗糙度的实际结果和理论结果相差较大(如图1所示).因此,要想精确预测粗糙度必须考虑更多的影响因素.

图1 加工表面轮廓对比图

2 实现方案研究

对表面粗糙度的在线监测有两种不同的方法,即直接法和间接法.直接法利用激光和超声波等信号,通过传感器直接反应表面粗糙度的状况.文献[2]和文献[3]提供了一种直接测量方法,作者根据电磁波散射理论和Fourier技术,使用阵列采集光信号,通过软件统计虚拟的环光能量,从而得到粗糙度的大小.利用该方法测得的精度达到0.1μm,并能在线测量.但是这种方法极易受到加工环境和冷却液的影响,而目前的加工冷却液使用非常广泛,该设备受到很多限制,并且设备昂贵,另外,由于振动和切屑的影响,测量准确度也不够高,难以在加工过程中应用.

间接监测的基本思想是:利用一些与加工状态相关的传感器对加工信息进行采集,通过对信息的一系列处理,得出这些间接信号和加工状态的关系,以此为根据推断加工的基本状态.利用间接方法对加工过程进行监测,适应能力更强,更经济也更容易实现.

根据文献可知,开发一个表面粗糙度在线监测系统有六个关键步骤,如图2所示.

图2 加工在线监测系统关键步骤

①传感器选择:对采集系统选择适当的传感器,并对传感器进行安装,建立信号源.

②信号处理:包括信号放大和滤波两部分.微弱的传感器信号需要放大,这样更易于识别,放大之后进行滤波,将干扰信号去除.

③特征生成与提取:从时域、频域和小波域将传感器信号的显著特征提取出来,用于建立模型的有效数据.

④设计实验:根据不同切削参数,进行正交试验,获取完整数据,为建立和训练模型做准备.

⑤建立模型:根据实验样本的数量、输入和输出的关系和所需结果的精度建立可靠模型,实现系统的监测.

⑥准确度检验:组建的模型需要利用新的实验数据进行准确度检验,适当调整模型,以满足准确度的要求.

从目前大多数文献来看,以上六个步骤中,使用分歧比较大的是传感器的选择,而对结果影响比较大的是建模方法.因此,本文将结合相关文献对这两个方面进行详细论述.

2.1 传感器的选择

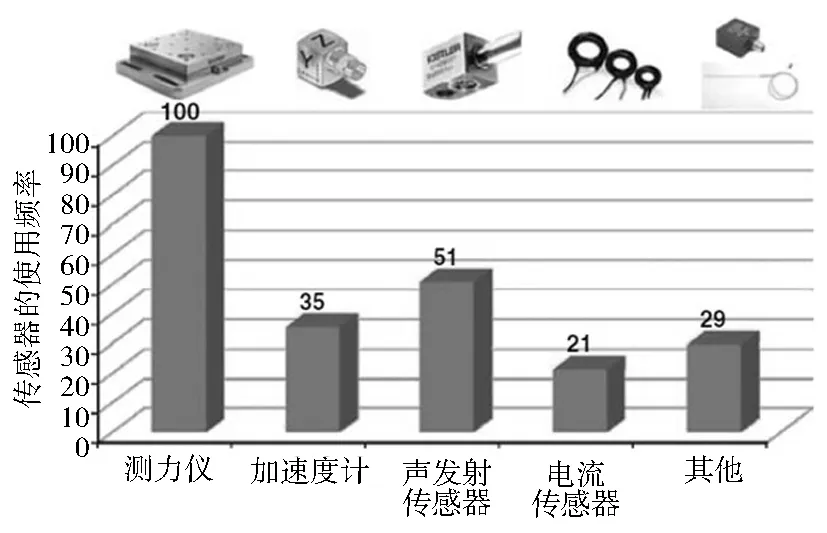

间接监测方法中,使用传感器所采集的信息包括:切削力、振动、温度、电流消耗等,测功机、加速度计、声发射传感器、电流传感器和热敏电阻等也被广泛应用于监测系统.图3由文献[4]改变而来,该图对加工监测系统中使用这些传感器的相对频率进行了分析.

图3加工监控系统中传感器的使用频率

从目前可用于评估金属切削表面质量的信息来看,切削力被认为是描述切削过程变量的最好参数,是监测系统中常用的诊断和预测工具,并且精度相对较高,刀具磨损也可以很容易地被发现[5].因为刀具磨损使得摩擦力大大增加,当切割工具的边缘磨损之后,其切削能力降低,因此切削力也可以与切屑形成状态和表面粗糙度等联系起来.文西芹等[6]利用切削力对加工中刀具状态和表面粗糙度进行了监测,准确率控制在了80%以上.

在切削过程中,材料的变形会产生微弱的应力波声信号,我们称之为声发射.大多数材料变形和断裂时有声发射发生,但许多材料的声发射信号强度很弱,需要借助灵敏的电子仪器才能检测出来.研究发现声发射信号的有效值和其快速傅里叶变换峰值与工件表面粗糙度有很好的对应关系.声发射信号及其特征信息能够反映表面粗糙度的大小和刀具磨损状态,并随它们的变化而变化.切削加工中有用的声发射信号一般都在30kHz以上,避开了加工中的振动及其他噪声干扰,并且在一定的频带范围内有较高的灵敏度,受切削条件影响较小,适合于工件表面粗糙度的在线智能监测和预报.李波等[7]利用声发射信号建立表面粗糙度在线监测系统,准确率控制在了77%以上,基本实现了在线监测.

机床和刀具的振动也直接影响着表面粗糙度的结果.监测振动通常使用加速度计和振动传感器.Dimla D E[8]认为强烈的振动信号,不一定是确定表面粗糙度的最有用的信号.切削速度方向收到振动信号虽然较少,但它对表面粗糙度的反映最显著.

测功机也可以用于测量振动,但效果不够明显.过程监测使用的其他传感器还有温度传感器、光学传感器、超声波传感器.由于准确的切削温度监测相当复杂,光学测量会受到加工环境的影响,因此使用不多.超声波传感器有不错的前景,但目前应用在表面轮廓测量还比较少见.

通过以上论述,可以确定切削力、声发射、振动信号是反映表面粗糙度的较为有效的信息.将这些传感器进行融合,可以作为表面粗糙度在线监测系统的可靠信号源.

2.2 建模方法分析

早在1982年,Hopfield J[9]就提出了可行的加工过程监测方法,将切削过程中的一些物理量作为输入,以人工智能建立模型进行加工过程在线监测.监测系统需要可靠的人工智能模型来学习过程变量和加工性能之间复杂的非线性关系.模型的选择主要取决于实验样本的数量、过程中变量的性质、所需模型的精度和以往的经验.用于监测系统建模的人工智能技术主要是人工神经网络、模糊控制和这些技术的融合,其他的人工智能方法使用较少,但近几年也得到了发展.图4由文献[10]改进而来,显示了近几年来不同人工智能的方法在加工监测系统应用的比例.

图4 人工智能的方法应用于加工监测系统比例

从图4可以看出,人工神经网络在模拟和监测系统中占据了将近60%.相对于传统的数据处理方法,人工神经网络更适合处理模糊的、非线性、含有噪音及模式特征不明确的问题.切削加工表面粗糙度受多种因素影响,而这种影响是非线性的、模糊的,适合用人工神经网络方法来解决.

从收集到的文献来看,在人工神经网络算法方面使用最多的是BP神经网络(误差反向传播神经网络).这种算法理论方面相对成熟,使用简单,建模预测的准确度可以接受.尽管多种文献利用BP神经网络实现了表面粗糙度的在线监测,但误差在10%以内的比较少见.郭力等人在文献[7]和文献[10]中利用BP神经网络对表面粗糙度进行监测,误差控制在了23%和16%以内,胡仲翔[11]利用单纯的神经网络进行磨削表面粗糙度在线监测,误差只能控制在18.4%以内,而同样的实验利用改进的神经网络算法建模,监测误差小于9%.

Liang S Y等人[12]指出BP算法存在收敛速度慢、容易陷入局部极小以及全局搜索能力弱等问题,容易导致模型输出误差较大.张永宏等[13]利用遗传算法神经网络对曲面磨削表面粗糙度进行监测,误差控制在了5%以内.该算法主要按照传统BP学习算法的过程进行学习,当学习过程处于局部极小时,就开始使用遗传算法产生新的子代,从这些新的子代和他们的父代中选择一个具有最优适合度的染色体作为新的起点,经过交叉、变异得出新的权值,实现搜索全局最优解.最近,陈杰来等[14]利用遗传的神经网络对铝合金表面粗糙度在线预测,利用种群搜索方式对网络的权重和阈值进行了最优配置,来寻找容易获得全局最优的网络参数,这样就克服了BP神经网络过于依赖梯度信息的缺点.最后的试验结果表明,监测误差小于4%.

针对神经网络存在的过学习和欠学习的缺点,黄吉东等人[15]将支持向量机引入磨削加工领域,在分析目前常用预测方法的基础上,建立了基于最小二乘支持向量机的外圆纵向磨削表面粗糙度的预测模型.该模型采用等式约束,把原来的求解一个二次规划问题转化成求解一个线性方程组,该方法响应时间短,测量精度高,误差仅为常规BP神经网络模型的1/4,明显提高了监测准确率.作者将生成的预测值与工艺要求获得的粗糙度值进行对比,利用差值引导外圆纵向磨削专家系统修正磨削加工参数,实时形成反馈,形成闭环控制,组成智能磨削系统,获得了较好的表面加工效果.但单纯的支持向量机存在抗干扰能力较差,对训练数据要求较高等缺点.张钊等人[16]将模糊规则与支持向量机相结合,提出了一种基于二叉树的模糊支持向量机多分类算法.该算法是在基于二叉树的支持向量机多分类算法的基础上引入模糊隶属度函数,根据每个样本数据对分类结果的不同影响,通过基于KNN的模糊隶属度的度量方法计算出相应的值,由此得到不同的惩罚值,这样在构造分类超平面时,就可以忽略对分类结果不重要的数据.这种模糊支持向量机可以忽略非重要样本或噪声对支持向量机学习的影响,从而提高算法抵抗噪声的能力,解决了支持向量机算法存在的不足.这种算法还未在表面粗糙度建模中应用,相信利用这种算法进行表面粗糙度在线监测一定会取得比较好的效果.

3 结束语

通过对上述文献关于间接方法对表面粗糙度在线监测方面的综述,可以得出结论:通过人工智能算法对切削表面粗糙度在线监测是现实可行的.从文献中系统的设计步骤来看,以切削中的物理量作为网络输入,表面粗糙度作为输出最为常用.

本文参考近几年文献中的误差范围,对步骤中目前存在差异和结果影响最大的传感器选择和建模方法进行了综述.在传感器选择方面对目前常用的传感器进行了分析,得出切削力、声发射、振动是实现表面粗糙度监测的理想信号,结合切削要素作为模型的输入非常合理的结论;在模型算法方面,分析了目前最为普遍的BP神经网络的优缺点,指出了单纯神经网络算法的收敛速度慢、容易陷入局部极小以及全局搜索能力弱等问题是导致模型输出误差较大的原因.利用遗传算法对神经网络中的参数进行优化,得到全局最优的网络参数,可以优化网络减小误差;另一方面利用模糊支持向量机理论可以减小神经网络的过学习和欠学习对误差造成的不良影响,是进行表面粗糙度在线监测建模的好方法.从这些文献来看,利用改进的人工智能算法建模是今后研究的重点.这两种方法会使开发的表面粗糙度在线监测系统更精确,更有利于指导生产.

[1] 何永利,段虹,王仲民.铝合金高速切削表面粗糙度的实验研究[J].机械设计与制造,2006(1):117-118.

[2] 孟克,王东红.表面粗糙度的光学在线检测[J].哈尔滨工程大学学报,2003,24(5):560-562.

[3] Ertekin Y M, Kwon Y, Tseng T L. Identification of common sensory features for the control of CNC milling operations under varying cutting conditions[J].Mach. Tools Manuf.,2003,43(9):897-904.

[4] Zhou Y, Orban P, Nikumb S. Sensors for intelligent machining:a research and application survey[C]// IEEE international conference on intelligent systems for the 21st century. Systems, Man and Cybernetics,1995: 1 005-1 010.

[5] Dong J F, Sub K V R,Wong Y S,etal. Bayesian inference-based neural networks for tool wear estimation[J]. Adv. Manuf. Technol., 2006,30(10):797-807.

[6]文西芹,李纪明,张海涛.基于切削力和神经网络的铣削刀具状态监测研究[J].机床与液压,2010,38(5):12-15.

[7]李波,郭力.基于BP神经网络的表面粗糙度声发射预测[J].精密制造与自动化,2009(1):10-14.

[8]Dimla D E.The correlation of vibration signal features to cutting tool wear in a metal turning operation[J]. Adv. Manuf. Technol.,2002 ,19(10):705-713.

[9] Hopfield J. Neural networks and physical systems with emergent collective properties[J]. Proc. Natl. Acad. Sci.,1982,79:2 554-2 559.

[10]郭力.基于BP神经网络的高效深磨工程陶瓷工件表面粗糙度的声发射预测[J].湖南文理学院学报,2008,20(3):62-67.

[11]胡仲翔,滕家绪,钱耀川,等.用声发射信号和改进的BP神经网络预测磨削表面粗糙度[J].装甲兵工程学院学报,2009,23(6)76-79.

[12] Liang S Y, Hecker R L, Landers R G.Machining process monitoring and control: the state-of-the-art[J]. Manuf. Sci. E-T ASME,2004,126(2):297-301.

[13]张永宏,胡德金,张凯,等.基于进化神经网络的曲面磨削表面粗糙度预测[J].上海交通大学学报,2005,39(3):373-376.

[14] 陈杰来,孙俊兰.基于遗传神经网络的表面粗糙度预测模型[J].制造业自动化,2011,33(12):10-12.

[15]黄吉东,王龙山,李国发.基于最小二乘支持向量机的外圆磨削表面粗糙度预测系统[J].光学精密工程,2010,18(11):2 408-2 413.

[16]张钊,费一楠,宋麟.基于模糊支持向量机的多分类算法研究[J].计算机应用,2008,28(7):1 681-1 683.