阿塞尔轧管机液压设备改造

曹锐

( 衡阳华菱钢管有限公司219 分厂,湖南衡阳421001)

阿塞尔轧管机是20 世纪30 年代由沃尔特·阿塞尔研制成功的,它使用3 个锥形轧辊,相互距离120°并与轧件轴线斜置,以在芯棒上斜轧为工作原理工作,是一种有效的轧制工艺。由它轧出的产品表面质量高,壁厚公差小,可在一台轧机上生产多种直径的钢管。它只限于轧制中厚壁管,D/d 值大约为15∶1(荒管外径与壁厚的比值),此后不断进行改进。某分厂2008 年4 月投产的阿塞尔三辊斜轧管机具有20世纪90 年代先进技术水平,轧制荒管的D/d 值可达到20 左右。但它在生产过程中也存在着一系列的问题:轧制长薄壁荒管尾部壁厚尺寸超差、调节工艺参数时2#轧辊易下掉、主机阀台压力波动大易引起系统跳闸,影响产品质量,严重制约着生产。

1 阿塞尔轧管机设备组成及工作原理

1.1 阿塞尔轧管机设备组成

阿塞尔轧管机设备由轧管机体、轧辊装配、轧辊调节装置、轧机传动装置(图中未画出)、润滑、传动电缆等部件和液压设备组成。液压设备由轧辊快开缸、轧辊平衡缸、轧辊装配锁紧缸(图中未画出)及其液压控制阀台组成,如图1 所示。

1.2 工作原理

图1 Aseel 轧管机的结构图

阿塞尔轧管机拥有三台轧辊,3 个轧辊呈“120°”布置在以轧制中心线为中心的等边三角形的顶点。当轧制某种规格的荒管,首先要将轧管机喉径(3 个轧辊所围成的圆)调整到某一数值,调节轧辊时,1#—3#轧辊对应的快开缸活塞杆通压力油后伸出,喉径的大小是通过移动轧辊中心线到轧制中心线的距离来实现的,在每一个轧辊上用两台交流电机通过各自的涡轮减速机分别或同时驱动轧辊两端处的丝杠螺旋副,由与电机轴联接的光电编码器检测丝杠的伸缩长度。调整数据在计算机上显示出来,3 个轧辊的调整机构和调整方法完全相同,可以单独调整也可以3 个轧辊同时调整。当数据被确定后,轧机喉径的大小也就由此确定下来,然后1#—3#轧辊的平衡缸有杆腔通压力油,活塞杆缩回,将轧辊锁紧在快开缸活塞杆头部、调节装置头部,3 台轧辊形成一定开口度,等待轧制毛管。阿塞尔轧管机轧制毛管时(毛管内部插着一根芯棒),毛管在3 台旋转轧辊的作用下,在旋转的同时沿着轧制中心线前进。当轧制过程接近完成时,位于轧管机前的热探测器接受到毛管离去的信号,向PLC 发信号,PLC 延时200 ms 后,控制1#—3#轧辊快开缸卸荷,1#—3#轧辊平衡缸拉紧轧辊沿着快开缸活塞杆缩回方向摆动,使3 台轧辊间开口度增大,消除荒管的“尾三角”现象。待荒管离开轧管机后,PLC 控制1#—3#轧辊快开缸得压活塞杆伸出,使3 台轧辊克服平衡缸的拉紧力摆动,它们之间的开口度变小,等待轧制下一根毛管。

2 阿塞尔轧管机存在问题及液压设备改造

2.1 轧制长薄壁荒管尾部壁厚尺寸超差

(1)原因分析

式中:s 为荒管的壁厚;D 为轧管机的喉径;d 为芯棒直径。由以上公式分析,造成长薄壁荒管尾部壁厚尺寸超差是以下两种原因:

①芯棒尾部表面磨损过大,直径d 偏小,导致荒管尾部壁厚尺寸超差。

芯棒是轧管机组最重要的变形工具之一,轧制过程中芯棒工作的条件十分恶劣,既承受高温、高压,又经受相对滑移磨损和急冷急热,其表面承受着压应力、摩擦力和冷热交变应力等等,表面经常受到磨损。对使用的芯棒进行全长度测量,表明芯棒直径尺寸在公差范围内,符合生产工艺要求,此种原因排除。

②轧管机的喉径D 在轧制过程中增大(即快开缸活塞杆受挤压缩回),导致荒管尾部壁厚尺寸超差。

在快开缸的供油腔装一只带显示屏的EDS400 型电子压力继电器,从显示屏上的读数可以看出:阿塞尔轧管机轧制长薄壁荒管头部时快开缸的供油腔压力为15 MPa,在轧制过程中快开缸的供油腔压力逐渐增大,当轧制长薄壁荒管尾部时压力增大至17.5 MPa。经分析认为:阿塞尔轧管机轧制长薄壁荒管所需时间长,外表面又经水冷却,当轧至荒管尾部时荒管温度下降过大,荒管刚性增强,产生的轧制力变大,超过了快开缸的输出力,快开缸活塞杆缩回,轧管机的喉径D 增大,导致荒管尾部壁厚超差,达到了0.6 mm。要解决轧制长薄壁荒管尾部壁厚尺寸超差问题,必须提高快开缸的输出力,使其大于轧制力。

(2)确定快开缸所需的输出力

轧管机液压设备的压力由轧管机液压站的PVH180 恒压变量柱塞泵(二用一备)提供,工作压力为15 MPa。将轧管机的液压控制阀台和轧管机液压站的液压管路分离开,用一台试验液压泵对轧管机的液压控制阀台单独供压,结果表明当压力调节至18 MPa 时,可以消除轧制长薄壁荒管尾部壁厚尺寸超差问题,此时快开缸输出力:F = p* S =510.35 kN。

式中:F 为快开缸输出力;p 为试验液压泵工作压力,p=18 MPa =1.8 ×107Pa;S 为快开缸活塞杆面积。由上可知,消除轧制长薄壁荒管尾部壁厚尺寸超差问题,快开缸输出力必须大于510.35 kN。

(3)快开缸结构改进

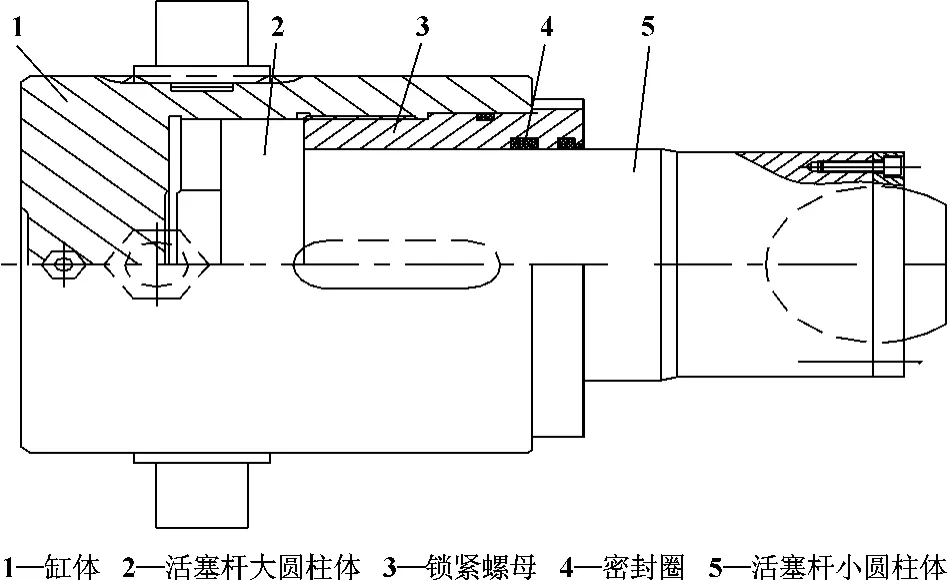

改造前的快开缸由缸体、活塞杆、锁紧螺母、密封圈(见图2)构成。活塞杆由大、小圆柱体两段组成,大圆柱体直径为240 mm,小圆柱体直径为190 mm,密封装在小圆柱体圆周面上,高压液压油作用在小圆柱体圆周面积上,产生输出力。

图2 改造前的快开缸

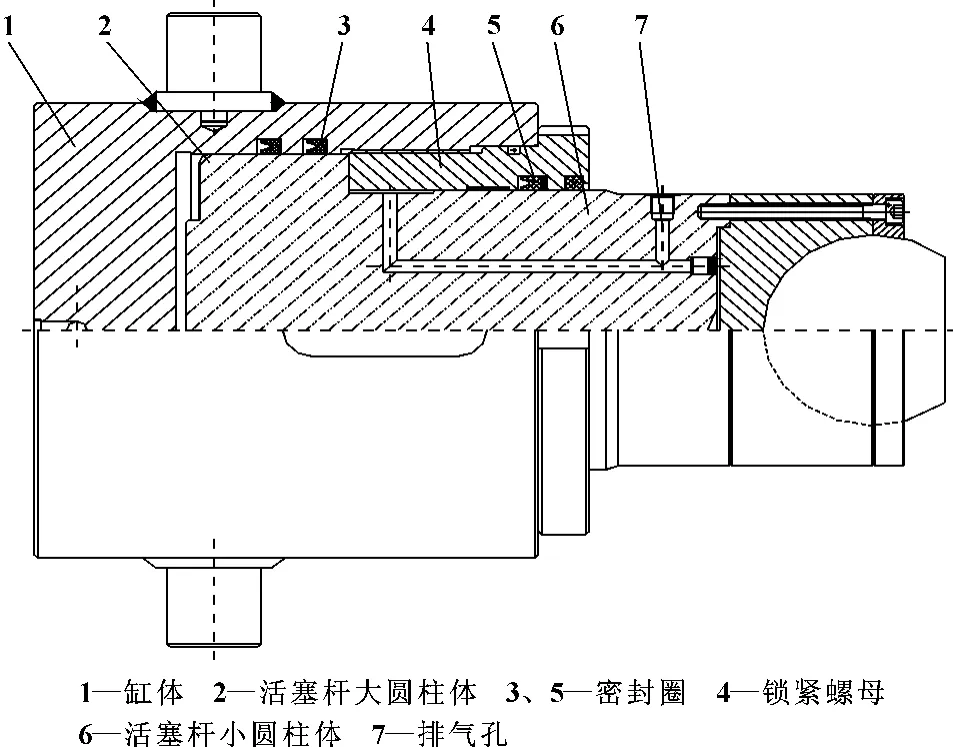

快开缸装在轧辊座的内孔中,且配合紧密,因此外形尺寸不能改变,只能改造它的内部结构。改造采取如下措施:大圆柱体的长度延长,并在大圆柱体圆周面上安装两只型号USH02400 的Y 形密封圈,增大作用面积,增大输出力。大圆柱体圆周面上装了密封件后,大圆柱体密封件和小圆柱体密封件之间形成封闭腔,快开缸活塞杆受力伸出,封闭腔容积变小会产生背压挤坏密封件,必须设法消除封闭腔的背压。在活塞杆小圆柱体中加工长孔使封闭腔和外界连通,使产生的背压消除。改造后的快开缸如图3 所示。

图3 改造后的快开缸

改造后的快开缸在轧管机液压站提供的压力(p=15 MPa)下工作,它的输出压力:

其中:F 为快开缸输出力;p 为轧管机液压站工作压力,p =15 MPa =1.5 ×107Pa;S 为快开缸活塞杆大圆柱体面积;D 为快开缸活塞杆大圆柱体直径,D=240 mm=2.4 ×10-1m。由此可见,改造后的快开缸的输出力满足了生产工艺要求。

2.2 轧管机2#轧辊处于调节状态时易下掉

(1)原因分析

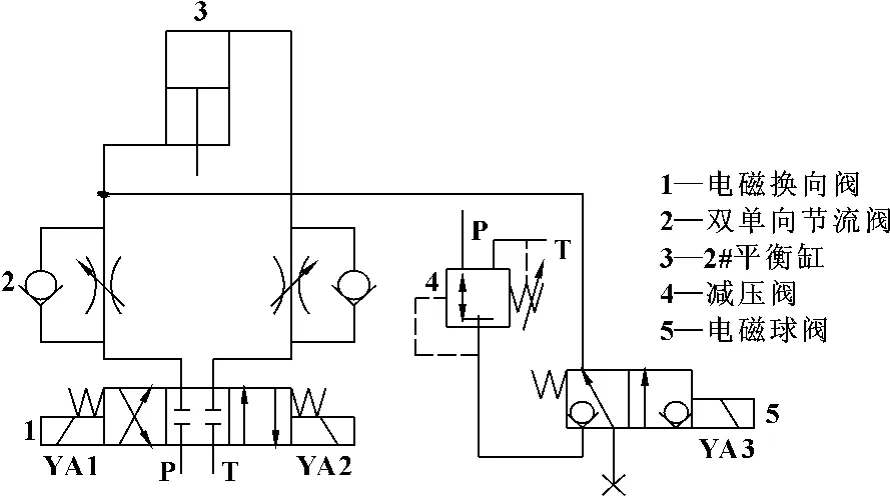

轧管机2#轧辊通过销轴和轧管机2#平衡缸活塞杆耳环连接,其液压控制回路如图4。

图4 改造前的2#平衡缸液压回路

正常轧制时,电磁铁YA2 得电,电磁铁YA1、YA3 失电,轧管机2#平衡缸有杆腔得压,活塞杆缩回的拉力克服2#轧辊的质量,将2#轧辊锁紧在快开缸活塞杆头部、调节装置头部。2#轧辊处于调节状态时,电磁铁YA1、YA2 失电,电磁铁YA3 得电,2#平衡缸和进油管路、回油管路断开,有杆腔内液压油产生的背压将2#轧辊托起。涡轮减速机调节2#轧辊下行,2#轧辊通过销轴把轧管机2#平衡缸活塞杆往下拉,2#平衡缸有杆腔内液压油产生的背压增大,当背压超过减压阀4 的压力设定值5 MPa 时,有杆腔内的液压油通过电磁球阀5、减压阀4 流回油箱,2#轧辊向下运动直至预定位置。

分析图4 可知,轧管机2#轧辊处于调节状态时易下掉有以下3 种原因:

①2#平衡缸有杆腔活塞密封圈坏,在2#轧辊自身质量作用下液压油从有杆腔泄漏至无杆腔,活塞杆向下运动,引起2#轧辊下掉。

对2#平衡缸有杆腔通15 MPa 高压液压油,发现有杆腔活塞密封圈无泄漏现象,此种原因排除。

②2#轧辊自身质量作用使2#平衡缸有杆腔内液压油产生的背压超过减压阀4 的压力设定值5 MPa,有杆腔内的液压油通过电磁球阀5、减压阀4 流回油箱,活塞杆向下运动,引起2#轧辊下掉。

在2#轧辊自身质量作用下,2#平衡缸有杆腔内液压油产生的背压:

式中:p 为2#平衡缸有杆腔内液压油的背压;M 为2#轧辊自身质量,M =1.8 ×103kg;g 为重力加速度,g=9.83 m/s2;S 为平衡缸有杆腔面积,单位为m2;D 为平衡缸缸径,D=140 mm=1.4 ×10-1m;d 为平衡缸活塞杆直径,d=90 mm=9 ×10-2m。由此可见,2#轧辊自身质量产生的背压小于减压阀4 的压力设定值5 MPa,不能使平衡缸活塞杆向下运动,此种原因排除。

③轧管机2#轧辊处于垂直位置,2#轧辊产生的重力对2#平衡缸有杆腔内的液压油介质产生压力。2#平衡缸运动由4WE10E 型电磁换向阀滑阀控制(见图4),2#轧辊处于调节状态时电磁换向阀1 阀芯处于中位,2#平衡缸有杆腔内的液压油介质在轧辊产生的重力下通过换向阀阀体和阀芯的配合间隙泄漏,导致2#平衡缸活塞杆向下运动,使2#轧辊下掉。经分析,是此种原因。

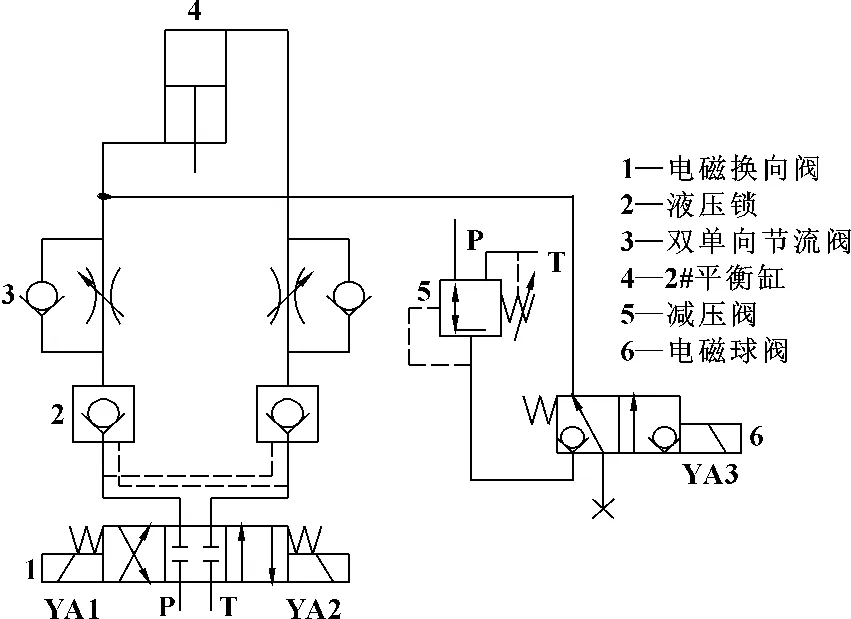

(2)改进措施

2#平衡缸运动改为由4WE10J 型电磁换向滑阀控制,并在液压回路上加装液压锁(见图5),2#轧辊处于调节状态时,电磁铁YA1、YA2 失电,电磁铁YA3 得电,4WE10J 型电磁换向滑阀阀芯处于中位,液压锁关闭,防止2#平衡缸有杆腔内的液压油介质在轧辊产生的重力下泄漏,引起2#轧辊下掉。

图5 改造后的2#平衡缸液压回路

2.3 轧管机的液压控制阀台压力波动大,引起轧管机跳闸

(1)原因分析

轧管机轧出的荒管由轧管机后的7 台液压马达输送走,7 台液压马达同时工作时,所需要的供油量大增,两台液压泵提供不了这么大的供油量,使轧管机液压站压力从15 MPa 降至11 MPa。轧管机液压控制阀台液压管路上装有一只EDS300 型的压力继电器,其发讯值设定为12 MPa,当压力低于12 MPa 时,压力继电器发送信号“0”给PLC (可编程序控制器),PLC 控制轧管机跳闸。

(2)改进措施

在轧管机的液压控制阀台进油路上加装一个单向阀和一台蓄能器构成保压回路,当7 台液压马达同时工作轧管机液压站压力降低时,单向阀关闭将轧管机液压控制阀台的油路同其他油路隔离开,蓄能器储存的液压油为快开缸动作提供动力油源,可以使轧管机的液压控制阀台压力波动大幅减小。

(3)蓄能器选型

蓄能器作为一种储能元件,广泛应用于现代液压技术领域,在液压回路中起蓄能、保压、减震、稳压等作用。其原理是存储液压系统中的能量,并在需要时进行释放。按照加载方式可分为弹簧式、重锤式和气体式等,气体式按结构可分为隔离式和非隔离式,隔离式主要以活塞式蓄能器、气囊式蓄能器为代表,气囊式蓄能器具有响应速度快、无噪声、吸收脉动性能好等优点,适用于轧管机的液压控制阀台。

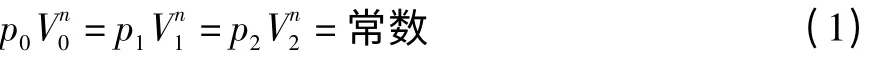

气囊式蓄能器的工作原理是建立在玻义耳定律基础上的,使用时首先向蓄能器充以预定压力的氮气,通过压缩气体完成能量的转化。由气体定律有:

式中:蓄能器的容积V0是充液前充气压力为p0时的容积,V1为气体在最低工作压力p1下的体积,V2为气体在最高工作压力p2下的体积。n 为指数,其值由气体工作条件决定。p0、p1、p2的单位均为MPa;V0、V1、V2的单位均为L。

当蓄能器向系统供出压力油的体积为ΔV(=V1-V2)时,蓄能器内的压力将从p2降到p1,称ΔV 为蓄能器的工作容积。由式(1)可推得

理论上可使p0与p1相等,但一般应留有一定余量,使p1大于p0。对折合形气囊取p0=(0.8 ~0.85)p1;对波纹形气囊取p0=(0.6 -0.65)p1。

①参数ΔV 的确定

当蓄能器用来作为动力源大量供油时,它向系统供出压力油的体积为3 台快开缸伸出时需要的液压油体积。ΔV=3* S* K=0.82 L。

式中:S 为快开缸活塞杆大圆柱体面积,K 为快开缸活塞杆行程K=6 mm。

②参数p1的确定

为了消除轧制长薄壁荒管尾部壁厚尺寸超差问题,快开缸输出力不得低于510.35 kN,此时轧管机的液压控制阀台压力p* 1/4πD2=510.35 kN,由此推出p=11.3 MPa。

式中:p 代表轧管机的液压控制阀台压力,D 代表快开缸活塞杆大圆柱体直径D=240 mm=2.4 ×10-1m。

最低工作压力p1=kp=13 MPa

式中:p1代表蓄能器最低工作压力(MPa);k 代表余量系数,k=1.10 ~1.15。

③参数p0的确定

蓄能器的充气压力p0=(0.8 ~0.85)p1,代入以上数值,计算可得:

p0=0.85 p1=0.85 ×13 MPa=11.05 MPa

p0取值为p0=11 MPa

④参数p2的确定

蓄能器的最高工作压力等于轧管机液压站工作压力p2=15 MPa。

⑤参数n 的确定

当蓄能器用来作为动力源大量供油时,可认为气体在绝热条件下工作,n=1.4。

代入以上参数,得V0=10.17 L。

所以,轧管机的液压控制阀台进油路上蓄能器的体积V0选取为V0=16 L。蓄能器选取型号为:NXQ-16/31.5-L,压力等级31.5 MPa。

(4)单向阀选型

轧管机的液压控制阀台进油路通径为DN30,单向阀选取型号为:S30G1.0/2,通径DN30,压力等级31.5 MPa。

轧管机的液压控制阀台改造前后如图6 所示。

图6 轧管机液压控制阀台改造前后

3 改进后效果

(1)快开缸改进后,阿塞尔轧管机轧制长薄壁荒管尾部壁厚尺寸超差由0.6 mm 降至0.2 mm,完全满足生产工艺尺寸的公差要求。

(2)在轧管机调节工艺参数过程中,轧管机2#轧辊自始至终没有下掉,保证了轧管机调节工艺参数的顺利进行。

(3)改进后,轧管机的液压控制阀台压力稳定在13.5 MPa,轧管机不再跳闸,保证了生产的顺利进行。

【1】何存兴,张铁华.液压传动与气压传动[M].武汉:华中科技大学出版社,2000.

【2】张磊.实用液压技术300 题[M].2 版. 北京:机械工业出版社,1998.

【3】刘启增.219 机组生产技术装备及技术创新[J].衡钢科技与管理,2008(2):15 -18.

【4】HYDAC 蓄能器中文样本.

【5】李江江,龙明福,李志坡.基于逻辑分析法的本田自动变速器电液控制策略分析[J]. 机床与液压,2010,38(22):121 -122.

【6】王艳.阿塞尔轧管机的结构特点[J].冶金设备,2004,3(6):23 -25.

【7】赵刚.液压系统中蓄能器的选用[J].液压与气动,2010(1):64 -65.

【8】张路军,李继志,顾心怿,等. 蓄能器类型和应用综述[J].机床与液压,2001(6):5 -7.

【9】柴业森,张中发. 皮囊式蓄能器在管路系统中的应用[J].管道技术与设备,2000(4):14 -16.

【10】范贵喜,刘春峰,任国龙,等. 气囊式蓄能器选型计算[J].煤矿机械,2005(7):18 -19.