模块化卷包现场管理平台设计与应用

江东熠

(厦门烟草工业有限责任公司信息技术部,福建 厦门 361022)

0 引言

卷烟生产制造过程的成型、卷接、包装和封箱等工序都是在专门的生产机组上完成,实现了工艺过程的单机自动化,并且在工序间联合组成了卷包车间。由于工艺的单机化,使得卷包车间生产组织形式呈现离散化,同时单机设备设计、制造时间的前后,造成卷包及成型设备在技术水平上的参差不齐,这都给卷包车间信息化实施造成困难,只有个别系统实现了统计核算等基础管理工作信息化,并且存在“信息分散、数据多源、功能繁杂”的现象,现场作业大多仍只能依靠纸质单据信息传递和控制流程。本文以厦门烟草工业有限责任公司(以下简称:厦烟)生产过程自动化、信息化应用研究与开发为背景,分析了卷包现场管理信息化需求和系统实现,并运用模块化思想设计、开发卷包车间现场管理平台[1]。

1 卷包车间现场管理平台功能分析与建模

1.1 系统功能定位

卷包现场管理平台面向卷包车间生产一线,用户对象为操作工、维修工、班组管理人员等,系统功能涵盖了现场作业、物料耗用、工艺质量、维修保养等生产现场管理的内容。

(1)数据采集 全面、实时、准确地采集卷包车间各生产、辅助设备及仪器等的数据并存储与发布,在此基础上实时展现设备状态以及产耗数据,为生产操作和运营管理提供数据支撑。

(2)生产作业管理 实现对工单计划从接收、分发再到执行、反馈的全过程管理,规范交接班、生产换牌等作业流程,确保生产的有序和可控。

(3)生产物料管理 在实现物流自动配送的基础上,汇总辅料的领退、结存、耗用等数据。

(4)工艺质量管理 实时获取与仪器检测结果以及质检判定结果,并作为生产过程质量控制的依据,确保产品质量的优质、稳定。

(5)维修保养管理 提供维修与保养过程的记录功能,为维修工提供维修经验,保养标准等信息查询,帮助其快速、高效修复设备故障,完成保养作业。

1.2 系统功能架构

卷包现场管理平台在对生产机组、辅助工艺子系统和质检仪器等进行全面数据采集的基础上,对生产现场的各项作业流程进行优化并固化在系统中。由于卷包生产现场管理涉及面广,因此系统设计遵循“模块化处理和集约化管理相结合”的原则,划分为若干功能模块集中处理相应的业务处理流程,再将客户端作为统一接口进行人机交互。卷包现场管理平台分为数据采集与业务操作,业务逻辑和数据存储等三个层级,系统总体架构如图1所示。

(1)数据采集与现场管理层 在现场数采站上完成数据采集功能,并集成现场管理的各功能应用模块,为用户提供了图形可视化界面,方便信息录入、数据查询等操作。

(2)业务逻辑层 通过部署在本平台的应用服务器群上的各功能服务模块,处理数据采集器采集上传数据、实现各项业务的处理逻辑。

图1 系统总体架构图

(3)数据存储层 采用IBM P6 570小型机和Oracle 11gR2(RAC),满足平台对数据库I/O性能以及稳定性的要求。

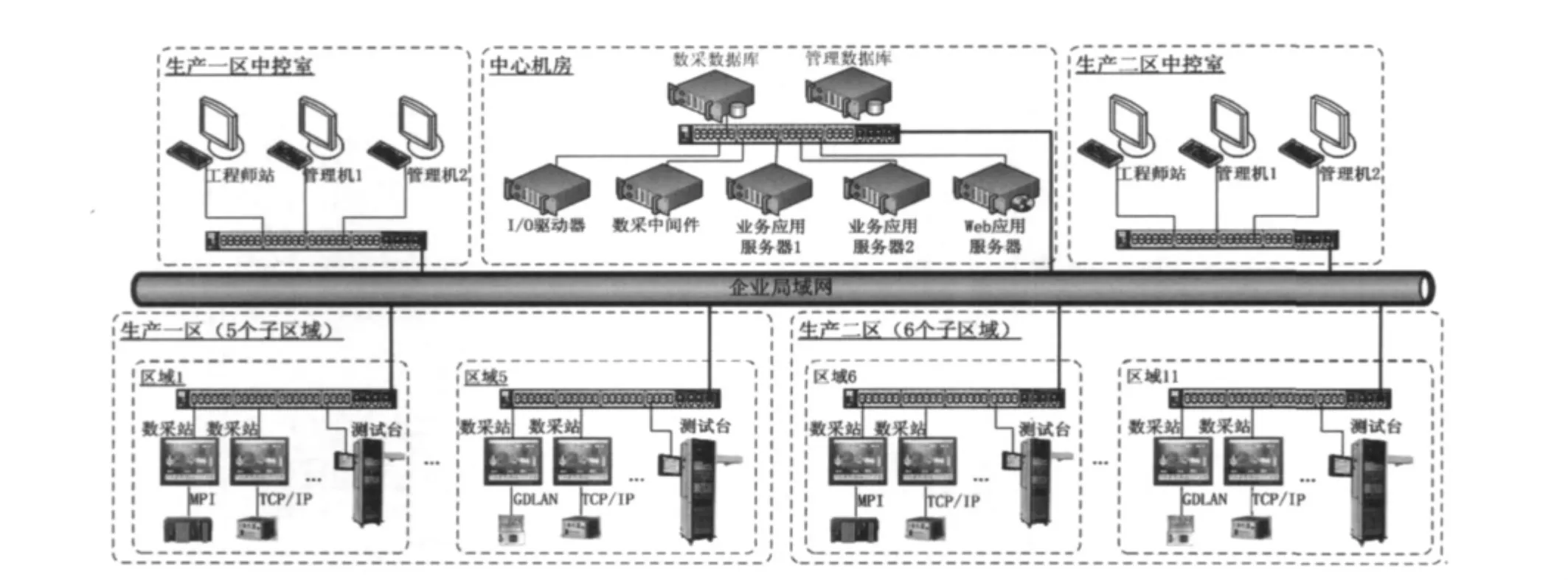

1.3 网络拓扑设计

卷包现场管理平台选用思科(CISCO)系列交换机构成星型网络架构。根据车间现场的设备工艺布局以及采集点和数采站的分布情况,将两区车间的生产现场划分成11个区域,各区域内的各采集点和数采站就近连接相应的接入层交换机,再汇聚到企业局域网络的核心交换机。由于数据量大,稳定性以及可靠性要求高,因此接入层与汇聚层之间的交换机连接选用光纤。另外平台的服务器群也通过相应的交换机接入企业局域网。数采站与其采集对象之间的链路为数据采集子网并与外界隔离。卷包现场管理平台的网络拓扑[8]如图2所示。

2 关键技术设计

2.1 数据采集与数据集成

获取产耗数据与设备状态等信息是实现生产自动化与信息化的基础。提供给生产调度和运营管理更全面和更高效的信息支持[2],本系统数据采集范围不仅限于各生产机组,也包括辅助工艺子系统以及各质检仪器。卷包车间各设备与仪器数采情况如表1所示。

针对卷包设备与仪器种类繁多且电控技术水平参差不齐的问题,本系统通过部署在现场数采站上的模块化采集驱动器完成数据采集功能。采集驱动器分为采集、处理和通讯三大模块,其中处理和通讯模块为各类采集器的通用模块,开发不同型号设备的采集器,仅需编写与之相对应的采集接口模块,实现组件的最大程度共享和最优化组合。

(1)数据采集接口模块 结合各设备与仪器电控系统的特点进行针对性的设计与开发。采集接口通过特定通讯链路和通讯协议获取原机的数据并进行初步解析。

(2)数据处理模块 按统一的数据格式,对采集接口初步解析过的采集数据进行归集与整理,形成标准的传输数据包,便于数据传输与统一处理。

(3)通讯模块 屏蔽不同设备之间的差异,抽象出一个与具体设备无关的通用通讯接口层,数据处理模块不必关心具体的通讯细节,只需对相关的业务进行处理。其中,实时变化数据,通讯模块采用OPC方式进行连接和数据交换,保证传输的实时性与准确性;统计汇总数据则采用TCP/IP及.NET Remoting协议传输。

数据采集接口获取原机数据,交由统一数据处理模块、通讯功能块进行处理,形成符合OPC规范的统一和标准格式数据包,通过数采中间件汇总处理后存入数采数据库,大大减轻了服务器的负载,提高了采集效率[3-5]。数据采集的数据流向如图 3所示。

图2 卷包现场管理平台网络拓扑示意图

表1 卷包车间各设备、仪器数采情况汇总

本系统对外的集成接口主要是上传 MES系统数采数据接口。针对与这些接口传送频率高、数据传送量大的特点,为保证数据一致性,传递可靠性和完整性,本平台采用异步传输机制的消息队列(Message Queue)技术,通过企业的数据交换平台实现业务整合,保证大数据交互的透明、可靠和稳定传输[7]。系统集成的数据流转如图4所示。

图5 应用功能实现模型示意图

2.2 模块化功能实现

卷包现场管理平台采用Smart Client+Brower/Server架构,客户端作为系统统一的人机交互接口(HMI),集中处理各业务功能应用模块的用户操作。需要说明的是,现场数采站使用的是触摸屏,因此界面的设计与各模块操作流程均需适应触摸屏的特点[6]。系统应用功能实现模型如图5所示。

(1)通用模块 通过平台统一的系统调度,实现服务加载与用户权限验证等系统初始化功能,并提供应用接口容器调度管理相应的可执行应用模块与网页界面模块,实现应用模块画面控制、基础信息同步等功能,降低模块之间的耦合度,提升系统的稳定性。

(2)可执行应用集成 利用C/S架构高效与稳定的特点,实现对数据采集、过程监控、辅料呼叫等有大数据量与高实时性要求应用模块的集成,保证关键功能的可用,减轻系统对网络的依赖。

(3)网页界面集成 对于质量专检结果查询、保养信息录入等查询类和非实时性的功能模块采用B/S模式设计,既缩短开发周期,也使得系统的操作更加简便,易于系统的扩展与维护。

3 结束语

卷包现场管理平台的设计和开发过程是复杂性高与专业性强的系统工程,涵盖生产管理、信息技术、自动控制等专业范畴。通过构建高集成的环境,采用模块化设计,我们建立起面向生产现场的信息化应用平台,实现全面、实时、准确的数据采集与传送,以信息化规范卷包生产作业为例,在统一平台上优化并固化了卷包生产现场管理的相关业务过程,为各级管理人员与生产现场(机台)之间架设了一条快速的信息通道,有力支撑了企业实现精细化管理工作的开展。卷包现场管理平台已先后在厦烟生产一区、二区卷包车间上线运行,经过多次的优化、完善,目前系统已经实现了大部分功能并受到用户的一致好评。

[1]何善君,陈志平.卷包车间数据采集系统的设计与应用[J].烟草科技,2009,53(10),26 -29.

[2]陈睿,王欢,李炳法,等.烟草制造行业中的数据采集系统[J].计算机应用,2007,27(S1):414 -416.

[3]黄德先,王京春,金以慧.过程控制系统[M].北京:清华大学出版社,2011.

[4]SCADA(监控与数据采集)软件系统设计与开发[M].北京:机械工业出版社,2009.

[5]王华忠.监控与数据采集(SCADA)系统及其应用[M].北京:电子工业出版社,2010.

[6]隋天中,崔虹雯,易刚.基于组件技术的车间质量管理系统研究与实现[J].东北大学学报(自然科学版),2006,52(8),914-917.

[7]王建,江婷.浅谈消息中间件IBM WebSphere MQ[J].微型机与应用,2010,29(5),6 -11.

[8]马从国.基于现场总线猪肉生产计算机信息管理系统的方案设计[J].电气自动化,2009,31(01):38-40