磷系润滑添加剂对7050铝合金摩擦学性能的影响

黄伟九 ,余永梅,张小彬,唐丽文

(1.重庆理工大学 汽车零部件制造及检测技术教育部重点实验室,重庆 400054;2.重庆理工大学 材料科学与工程学院,重庆 400054)

超高强铝合金是20世纪60年代以航空航天用材为背景研制并发展起来的一类高性能铝合金材料[1-3]。目前世界各国民用飞机上铝合金已占据了结构材料质量的70%~80%, 其中大部分为超高强铝合金。同时,现代核工业、交通运输业的发展也急需高性能、轻质、经济的结构材料, 因此高强高韧高抗蚀的超高强铝合金无疑是理想的备选材料[4]。7050铝合金是代表性的超高强铝合金,具有高的比强度和硬度、良好的热加工性、优良的焊接性能、良好的耐腐蚀性能和较高韧性等优点[5-8]。

然而铝合金由于化学活性高、黏性强、耐磨和抗擦伤性能差,难于润滑;特别是在常用的钢-铝摩擦副中,铝和钢之间存在较大的固溶度,易发生铝向钢的转移,从而造成铝件的严重磨损;在铝合金的加工过程中,这种转移会严重地影响工件的表面质量,缩短模具的使用寿命。因此,铝合金的润滑一直是困扰摩擦学家的难题之一[9-10]。近年来,人们对铝加工润滑进行了大量研究[11-16],取得了一些规律性认识,但也出现了对相同润滑添加剂的摩擦学作用结论相反的情况。如LIU等[12]发现氮氧型添加剂对铝合金具有较好的润滑性,并发现可聚合型添加剂不仅可以降低铝的摩擦磨损,还能提高铝的表面质量;HU和LIU[13]研究发现含氯添加剂对钢-铝摩擦副有较好的抗磨性能,含S和P等常用极压抗磨添加剂对铝合金的抗磨减摩作用不佳,而S和P混合型添加剂对钢-铝摩擦副具有较好的抗磨减摩效果;万勇和薛群基[14]研究发现含磷极压添加剂加剧了2024铝合金的磨损,且化学腐蚀磨损是主要磨损形式;而刘维民等[15]则发现磷酸酯和磷氮型极压抗磨添加剂能在2024铝合金表面形成含磷酸铝的表面膜,可有效提高铝合金的减摩抗磨性能。目前,对超高强铝合金润滑特性的研究还不多,李广宇等[16]研究了添加剂对7A04和7075铝合金润滑性能的影响,发现添加剂的种类对铝合金润滑性的影响差异较大,黏结磨损是主要磨损形式。本文作者对7050铝合金在磷系润滑添加剂作用下的摩擦学行为进行研究,并探讨其摩擦学作用机制,以期为高强铝合金的加工润滑提供借鉴。

1 实验

使用 MRH-3环-块摩擦磨损试验机测试磷系润滑添加剂作用下钢-铝摩擦副的摩擦学性能,其中试环为CrWMn淬火钢环,其尺寸为d49 mm×12.7 mm,表面粗糙度(Ra)为0.27 μm,硬度为59~62HRC,试块为热轧态7050铝合金,其化学组成(质量分数)为:Zn 6.06%,Mg 2.20%,Cu 2.12%,Zr 0.11%,Cr 0.04%,Fe 0.08%,Si 0.04%,Al余量。试块尺寸为19 mm×12.35 mm×12.35 mm,硬度为82.2HRB,表面粗糙度(Ra)为0.30 μm。试验前将钢环和铝合金块均用石油醚超声清洗 10 min,摩擦副接触形式为环-块线接触。试验条件如下:载荷为100~500 N,转速为600 r/min(相当于滑动速度1.54 m/s),室温,试验时间为10 min。每次试验前在试样的接触部位滴油1~2滴,而后在试验中以3~4滴/min的速率滴加含磷系添加剂的石蜡油至摩擦接触部位,保持其处于薄膜润滑状态;摩擦因数由试验机自动记录,铝合金的磨损体积经表面轮廓仪测量后计算而得,试验结果均为3次测试的平均值。

试验所用的含磷润滑添加剂为磷酸三甲酚酯(TCP)、二正丁基磷酰胺(DBPA)、亚磷酸二丁酯(DBPi)和二辛基二硫代磷酸锌(ZDDP),其中前两种为化学纯试剂,后两种为商业品,使用前未作提纯处理;基础油为化学纯的液体石蜡,添加剂在基础油中的含量(体积分数)为0.5%~5%。用JSM-6460LV扫描电子显微镜观察磨损表面形貌;用PHI-5702型多功能X射线光电子能谱(XPS)对铝合金磨损表面元素的化合态进行分析,采用Mg Kα线,通过能量29.4 eV,用C1s的电子结合能284.6 eV作内标。

2 结果与讨论

2.1 试验条件对铝合金摩擦学性能的影响

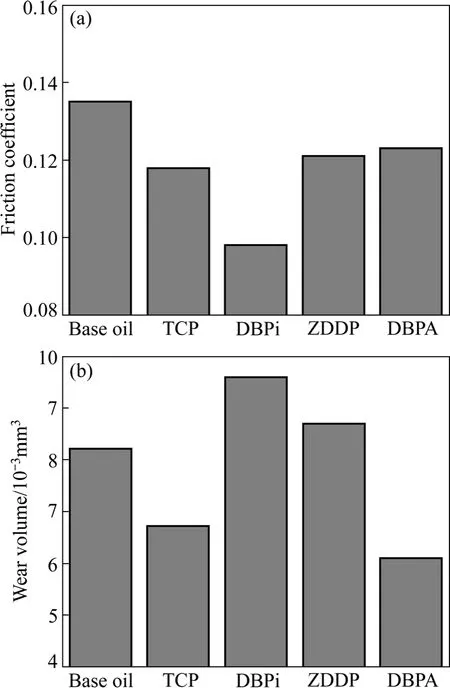

图1所示为在载荷为200 N时含2%磷系润滑添加剂的石蜡油对铝合金摩擦学性能的影响。研究表明:与基础油相比,4种润滑添加剂均能降低钢-铝摩擦副间的摩擦因数,其中以亚磷酸二丁酯润滑时的摩擦因数最低;这说明4种磷系润滑添加剂在摩擦表面生成了剪切强度较低的润滑膜,有效地降低了钢-铝摩擦副间的摩擦因数。与对摩擦因数的影响不同,4种磷系润滑添加剂对铝合金磨损的影响差异较大;磷酸三甲酚酯和二正丁基磷酰胺均能提高铝合金的抗磨损性能,且二正丁基磷酰胺效果更好;而亚磷酸二丁酯和二辛基二硫代磷酸锌作为润滑添加剂则加剧了铝合金的磨损,其中亚磷酸二丁酯导致的铝合金磨损量最大。这说明磷系润滑添加剂与铝合金因摩擦化学反应生成的化学反应膜在致密性、强度及膜基结合强度上有较大差异,化学反应膜的致密性、强度及膜基结合强度高则抗磨性能好,反之化学反应膜的抗磨性能差。试验中亚磷酸二丁酯润滑的铝合金出现了摩擦因数小,磨损量大的现象。这可能是润滑添加剂在铝合金表面形成的润滑膜在减摩性能(剪切强度)和抗磨性能(致密性、强度和膜基结合强度)的变化上不同步造成的。

图1 不同添加剂润滑下铝合金的摩擦学性能Fig.1 Tribological performances of aluminium alloy lubricated by various additives: (a) Friction coefficient; (b)Wear volume

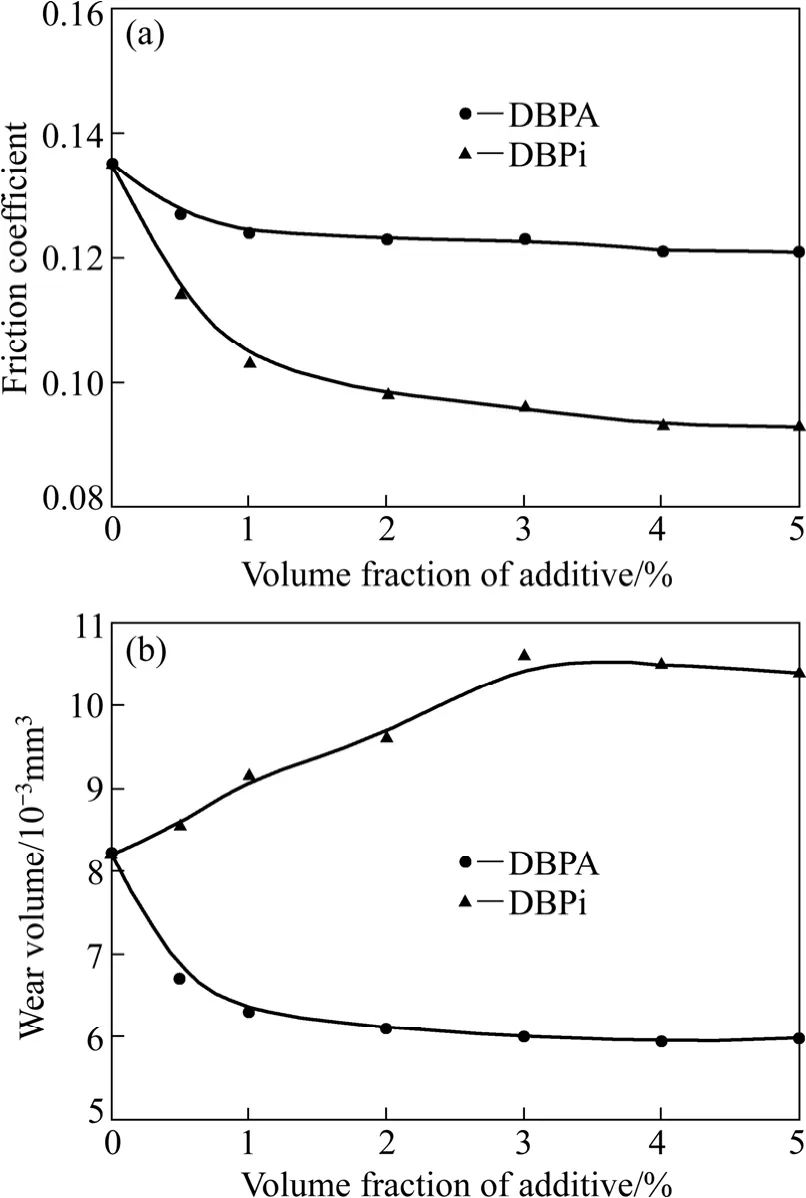

图2所示为添加剂含量对铝合金摩擦学性能的影响。研究表明:在测试含量范围内,二正丁基磷酰胺含量变化对铝合金的摩擦及磨损性能影响较小,这说明二正丁基磷酰胺与铝合金形成稳定表面膜的临界含量较低,且形成的表面膜性能差异较小,因而铝合金的摩擦学性能很快就进入平稳状态。而对亚磷酸二丁酯而言,出现了摩擦因数随添加剂含量增加先降低而后进入平稳状态,铝合金磨损量随添加剂含量增加先上升而后进入平稳状态的现象,但摩擦因数和磨损量发生变化的临界含量并不完全吻合。亚磷酸二丁酯含量增加可能使添加剂与铝合金表面的摩擦化学反应加剧,且化学反应膜的性能随添加剂含量的变化呈现动态变化趋势,且生成的化学反应膜在减摩和抗磨性能上并不同步。

图2 添加剂含量对铝合金摩擦学性能的影响Fig.2 Effect of additive content on tribological performance of aluminium alloy: (a) Friction coefficient; (b) Wear volume

图3 载荷对铝合金摩擦学性能的影响Fig.3 Effect of load on tribological performance of aluminium alloy: (a) Friction coefficient; (b) Wear volume

图3所示为载荷对铝合金摩擦学性能的影响。研究表明:在两种添加剂润滑下,铝合金的摩擦因数和磨损量均随载荷的增加呈增大状态,但使用二正丁基磷酰胺润滑时铝合金的摩擦因数和磨损量增幅小于使用亚磷酸二丁酯润滑时铝合金的摩擦因数和磨损量增幅。这是由于铝和钢之间存在较大的固溶度,随着载荷增加,铝合金单位面积上的压强增大,易发生铝向钢的转移;转移到钢摩擦副表面铝进而又与配副的铝合金表面发生粘着,使钢铝摩擦副做相对运动时剪切强度增大,即摩擦因数增大;同时粘着磨损也使铝合金的磨损量明显提高。图3所示也表明二正丁基磷酰胺形成的润滑膜比亚磷酸二丁酯形成的润滑膜具有更优良的减摩抗磨性能。

2.2 磨痕表面分析与讨论

图4所示为不同添加剂润滑时7050铝合金试件表面磨损形貌的SEM像。整体而言,用4种磷系润滑添加剂润滑时磨损表面比较光滑,没有粘连较多的沉积物。这可能是铝合金化学活性比较强,在摩擦过程中易与磷系润滑添加剂发生摩擦化学反应,生成化学反应膜且反应膜剪切强度较低,易从表面剔除的缘故。这与4种磷系润滑添加剂均能有效降低铝合金的摩擦因数相吻合,同时也说明化学腐蚀磨损在磷系润滑添加剂的摩擦过程中普遍存在。从图4(a)和4(d)可见,用磷酸三甲酚酯和二正丁基磷酰胺润滑的试件表面磨损轻微,无明显粘连现象,摩擦表面上犁沟浅且分布均匀,其主要的磨损形式是磨粒磨损。从图4(b)和4(c)可见,亚磷酸二丁酯和二辛基二硫代磷酸锌作为添加剂润滑时,摩擦表面的磨损程度明显大于前两种添加剂润滑时摩擦表面的磨损程度,磨痕的宽度和深度加大,磨痕上存在部分沉积物,可能是铝合金与对磨表面发生粘着磨损形成的残余。上述表面形貌表明,亚磷酸二丁酯和二辛基二硫代磷酸锌润滑时的摩擦学机制包括磨粒磨损和粘着磨损。

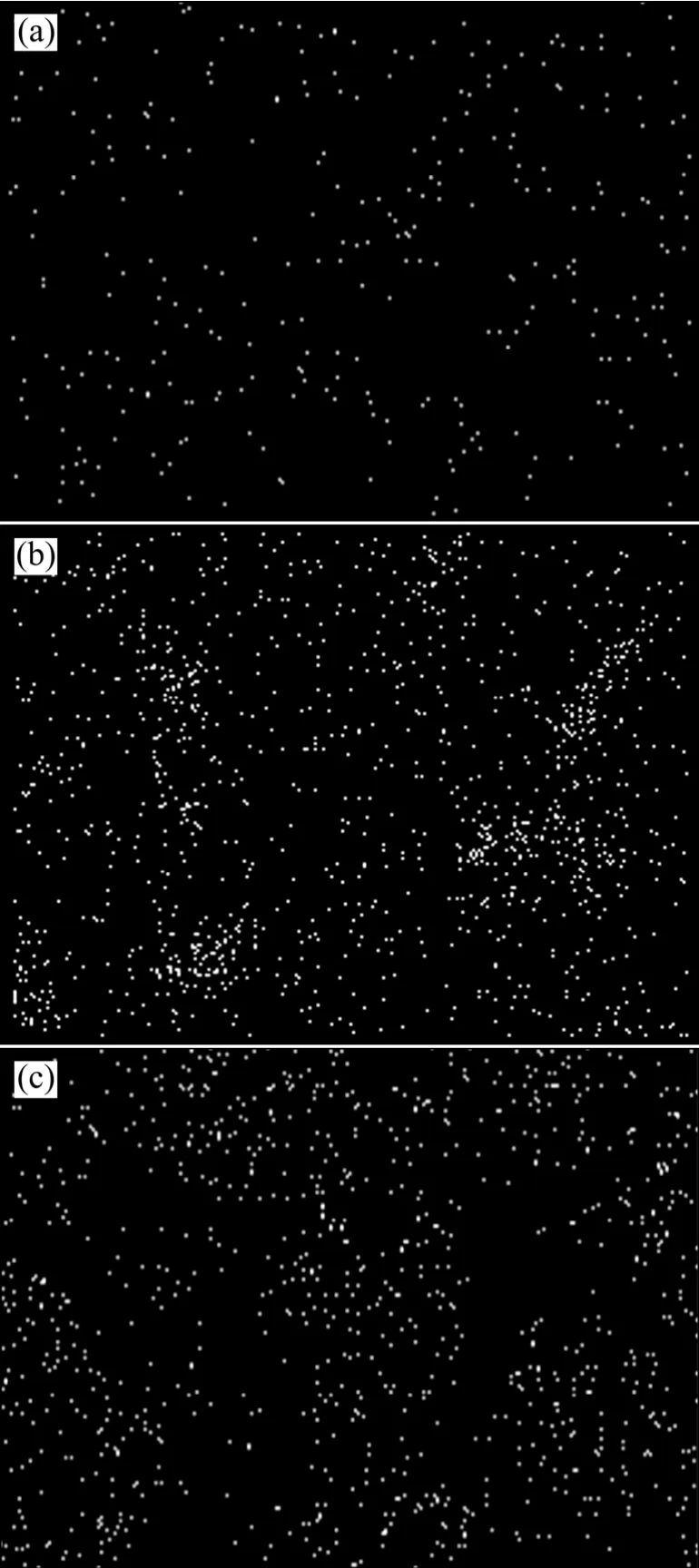

图5所示为亚磷酸二丁酯作为添加剂润滑时,在不同测试条件下 7050铝合金对偶表面钢环上铝元素的面分布。从图5可见,在摩擦条件比较温和及添加剂含量较低时,对偶表面有一定量的铝元素分布且比较均匀,随着载荷或添加剂含量增加,转移到对偶表面的铝元素明显增多,且铝元素还出现部分积聚的现象;这是粘着磨损发生的佐证之一,说明载荷或添加剂含量增加,加速了铝向对偶表面的转移,并促进了粘着磨损发生。

图4 不同添加剂润滑下铝合金试块磨斑形貌的SEM像Fig.4 SEM images of worn surfaces of aluminium alloy blocks under lubrication of various additives: (a) TCP; (b) DBPi; (c) ZDDP;(d) DBPA

图5 钢环磨损表面铝元素的分布Fig.5 Distribution of element aluminum on wear scar of steel ring: (a) Load=100 N, additive content=2%; (b) Load=500 N,additive content=2%; (c) Load=200 N, additive content=5%

分析磷系润滑添加剂润滑下铝合金的摩擦学行为可知,磷系润滑添加剂的化学结构对铝合金的摩擦学行为有较大的影响。对含磷添加剂润滑的铝合金摩擦表面进行 XPS分析可知,摩擦表面磷元素的特征峰P 2p主要出现在133.5和133.9 eV处,分别对应磷酸铝和亚磷酸盐,与文献[9]的结果相似。这表明含磷添加剂可通过摩擦化学反应在铝合金表面形成由磷酸铝或亚磷酸铝等组成的边界润滑膜。这一过程实质上是化学反应控制的金属化学腐蚀过程,添加剂的反应活性直接影响反应膜的抗磨性能,添加剂反应高会导致金属表面严重的腐蚀,反应膜疏松、强度低且易剥离,进而产生较大的磨损;而添加剂反应活性太低则不能有效地保护表面。亚磷酸二丁酯和二辛基二硫代磷酸锌均属于与铝反应活性较高的添加剂,因而导致较大的磨损量。二正丁基磷酰胺由于分子中有氮元素,而氮的电负性高,原子半径小;在摩擦过程中,当二正丁基磷酰胺吸附于摩擦表面时,分子间比较容易形成氢键而导致横向引力增加和油膜强度增大,这有利于抗磨强度的提高;同时,二正丁基磷酰胺中的氮是一种较强的路易斯碱,能有效地抑制磷元素的过度腐蚀。因此,这两种效应的共同作用有效地提高了铝合金的减摩抗磨性能。

3 结论

1) 4种磷系润滑添加剂均能有效降低钢-铝摩擦副的摩擦因数,但对高强铝合金抗磨作用的影响有差异;磷酸三甲酚酯和二正丁基磷酰胺能增强7050铝合金的抗磨作用,其中二正丁基磷酰胺的效果更优;而亚磷酸二丁酯和二辛基二硫代磷酸锌会增加铝合金的磨损,且亚磷酸二丁酯对铝合金抗磨作用的负面影响较大。磷系润滑添加剂对高强铝合金减摩抗磨性能的影响与其化学反应活性密切相关,添加剂反应活性太强对铝合金抗磨性副作用较大,而润滑添加剂反应活性适中则能提高7050铝合金的减摩抗磨性能。

2) 钢-铝摩擦副间的摩擦因数随添加剂含量增加而减少,但随载荷增加而增大;以二正丁基磷酰胺润滑的铝合金的磨损量随添加剂含量增加而减少,但随载荷增加而增大;而以亚磷酸二丁酯润滑时磨损量随载荷和添加剂含量的增大均呈增加趋势。

3) 磷系润滑添加剂润滑下7050铝合金的磨损机制包括磨粒磨损、粘着磨损、化学腐蚀磨损3种,其中化学腐蚀磨损和磨粒磨损是铝合金的主要摩损机制。

[1]FRIDLYANDER J N, SENATOROVA O G.Development and application of high-strength A1-Zn-Mg-Cu alloys[J].Material Science Forum, 1996, 217/222: 1813-1818.

[2]CASSADA W, LIU J, STALEY I.Aluminum alloys for aircraft structures[J].Advance Material Processing, 2002, 160(12):27-29.

[3]HEINZ A, HASZLER A.Recent development in aluminum alloy for aerospace applications[J].Material Science and Engineering A, 2000, 280: 102-107.

[4]熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟.新型高强韧低淬火敏感性 Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J].中国有色金属学报, 2009, 19(9): 1539-1547.XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui,ZHU Bao-hong, WANG Feng, LIU Hong-wei.Novel Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr alloys with high strength high toughness and low quench sensitivity[J].The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539-1547.

[5]李 杰, 宋仁国, 陈小明, 马晓春, 翁晓红.固溶处理对 7050高强铝合金显微组织和机械性能的影响[J].稀有金属, 2009,33(4): 494-499.LI Jie, SONG Ren-guo, CHEN Xiao-ming, MA Xiao-chuan,WENG Xiao-hong.Effects of solid solution treatment on microstructure and mechanical properties of 7050 high strength aluminum alloy[J].Rare Metal, 2009, 33(4): 494-499.

[6]田福泉, 崔建忠.双级时效对7050铝合金组织和性能的影响[J].中国有色金属学报, 2006, 16(6): 958-963.TIAN Fu-quan, CUI Jian-zhong.Effect of duplex aging on microstructure and properties of 7050 aluminium alloy[J].The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958-963.

[7]张新明, 何道广, 刘胜胆, 韩念梅, 宋丰轩, 张 荣.多级强化固溶处理对 7050 铝合金厚板强度和断裂韧性的影响[J].中国有色金属学报, 2012, 22(6): 1546-1554.ZHANG Xin-ming, HE Dao-guang, LIU Sheng-dan, HAN Nian-mei, SONG Feng-xuan, ZHANG Rong.Effects of multi-stage promotively-solutionizing treatment on strength and fracture toughness of 7050 aluminum alloy thick plate[J].The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1546-1554.

[8]熊创贤, 邓运来, 万 里, 张新明.7050 铝合金板在固溶过程中微结构与织构的演变[J].中国有色金属学报, 2010, 20(3):427-434.XIONG Chuang-xian, DENG Yun-1ai, WAN Li, ZHANG Xin-ming.Evolutions of microstructures and textures of 7050 Al alloy plate during solution heat treatment[J].The Chinese Journal of Nonferrous Metals, 2010, 20(3): 427-434.

[9]胡卓超, 刘沿东, 张德芬, 吴静婷, 左 良, 王 福.润滑对3104 铝合金板变形织构的影响[J].中国有色金属学报, 2004,14(3): 410-417.HU Zhuo-chao, LIU Yan-dong, ZHANG De-fen, WU Jing-ting,ZUO Liang, WANG Fu.Effect of lubrication on evolution of through thickness texture in cold rolled 3104 aluminum alloy sheets[J].The Chinese Journal of Nonferrous Metals, 2004,14(3): 410-417.

[10]SARMISTHA D, BISWAS S K.Boundary lubricated tribology of an aluminium-silicon alloy sliding against steel[J].Tribology Letters, 2004, 17(3): 623-628.

[11]LIU Xu-qing, ZHOU Feng, LIANG Yong-min, LIU Wei-min.Tribological performance of phosphonium based ionic liquids for an aluminum-on-steel system and opinions on lubrication mechanism[J].Wear, 2006, 261(10): 1174-1179.

[12]LIU Wei-min, HU Yan-hong, HE Zhi-ming, ZHANG Ping-yu,XUE Qun-ji.Friction and wear behaviour of an Al-Si alloy against steel lubricated with N- an d O-containing organic compounds[J].Lubrication Science, 1998, 11(1): 37-49.

[13]HU Yan-hong, LIU Wei-min.Effect of chemical structure of organo-chlorine compounds on the lubricity of Al2024 against steel[J].Wear, 1998, 218: 78-83.

[14]万 勇, 薛群基.含磷抗磨、极压添加剂在铝-钢摩擦副中摩擦学特性的研究[J].石油学报: 石油加工, 1996, 12(4):108-113.WANG Yong, XUE Qun-ji.An investigation of tribological properties of P-containing AW and EP additives in lubricated aluminum-on-steel contact[J].Acta Petrolei Sinica: Petroleum Processing Edition, 1996, 12(4): 108-113.

[15]刘维民, 夏延秋, 薛群基.磷氮型极压抗磨添加剂对钢-铝摩擦副摩擦磨损性能的影响[J].摩擦学学报, 2000, 20(5):331-335.LIU Wei-min, XIA Yan-qiu, XUE Qun-ji.Effect of P-N type extreme pressure and anti-wear additive on the friction and wear behaviour of aluminum- steel sliding pair[J].Tribology, 2000,20(5): 331-335.

[16]李广宇, 李春惠, 于亚鑫, 马先贵.添加剂对 7075铝合金润滑性能影响的研究[J].润滑与密封, 2010, 35(4): 52-57.LI Guang-yu, LI Chun-hui, YU Ya-xin, MA Xian-gui.Study on the effects of additives on the lubricity for 7075 aluminum alloy[J].Lubrication Engineering, 2010, 35(4): 52-57.