消隙齿轮传动机构回差分析与计算

谢 锋,唐 巍

(中船重工第七一三研究所,河南 郑州 450015)

0 引 言

某位置发送器传动机构,它通过精密齿轮传动链驱动自整角机,达到精确测量设备角度位置的目的,而回程误差是数传机构的主要指标之一,它直接影响到传动系统的稳定性和精度,分析回差产生原因,采取相应措施减小回差,是每个设计者所希望的。为了减小回差,在数传机构的设计中,应用了弹簧消隙方法这一简单措施可大大减小回差,降低对齿轮的精度要求。

1 消隙齿轮传动机构回差分析

1.1 回差的概念

回差的含义是传动装置在单向传动过程中[1],当输入轴开始反向后,到输出轴跟随反向时,输出轴在转角上的滞后量。回差并不是只在反向时才有意义,在单向传动中也会产生影响。当输入轴转速发生改变时,由于惯性力矩和扭转刚度的影响,输出轴也会产生滞后响应。当输入轴增速时,输出轴会产生一个滞后量;当输入轴减速时,输出轴会产生一个超前量,这也是回差的体现。

1.2 消隙齿轮传动产生回差的原因分析

回差是由传动中啮合齿非工作面间的间隙造成的,齿轮副回差是齿轮本身、轴、轴承等零件在设计制造和装配中误差的综合,此类误差即为齿轮传动静态回差。影响齿轮传动静态回差的因素主要有:齿轮副侧隙、中心距误差、轴承间隙、齿轮与轴的几何偏心、齿形误差、基节误差、轴承的径向游隙、轴承内外圈的径向偏摆。另外轴的扭转刚度、弹性变形及温度变化也影响回差,其中,弹性变形引起的回差为动态回差。对于普通齿轮传链回差的计算方法,已有文献[1]介绍,但由于由消隙齿轮传动的自身特点,这些方法并不能照搬使用,而齿轮传动动态回差计算方法则没有区别。齿轮传动的回差是各个齿轮副上回差的综合。

1.2.1 静态回差的分析计算

本文所述消隙齿轮,特指应用较广的拉簧和环簧加载双片齿轮,此种齿轮传动的消隙原理是[2]:用弹簧连接在一起的两片齿轮同时啮合在配对齿轮上,其中一片齿轮与轴固定,另一片齿轮为空套在轴上的浮动齿轮片,当齿轮传动时,啮合齿非工作齿面间的齿隙,被弹簧拉紧的另一片浮动齿轮轮齿所填满,这样,从原理上消除了由齿轮本身制造误差引起的全部间隙,但不能完全消除安装中心晃动引起的回差,如轴承径向游隙、轴承外圈与外壳孔配合间隙、轴承内圈与轴的配合间隙等,仍存在少量的残余回差,后两项配合公差与轴承径向游隙引起的回差在作用机理上是完全一致的,因此,可以轴承径向游隙引起的回差来分析为何消隙齿轮传动残余回差无法消除。

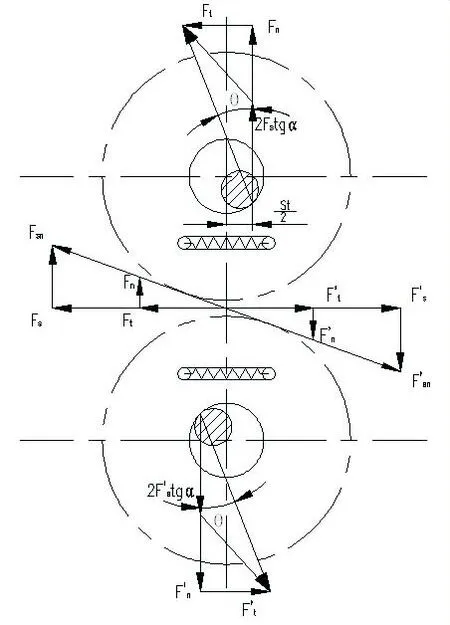

图1 弹簧消隙齿轮受力情况

在位置发送器中,输入轴通过齿轮传动机构带动自整角机旋转,每对弹簧消隙齿轮副中,主动轮为普通齿轮,从动轮为弹簧消隙齿轮,如图1为主动轮的受力情况。由于从动轮弹簧消隙作用,将在主动轮轮齿上产生一对大小相等的弹簧作用力Fs。设齿轮驱动力矩为M ,相应的传动力为Ft,则从动轮作用于主动轮的阻力也为Ft。如图1所示,如果存在轴承径向游隙,则该力使齿轮轴沿该方向移动[3]。

设轴承径向游隙为S,则S 在中心连线分量产生的齿隙,将由消隙作用而消除。而S 在节圆切向上的分量将产生一个无法消除的周向齿隙,从而产生残余回差[4]。残余回差总量为:

式中:S 为轴承径向游隙。

式(1)为齿轮副中某个齿轮轴上的轴承径向游隙所引起的回差。

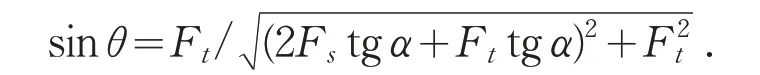

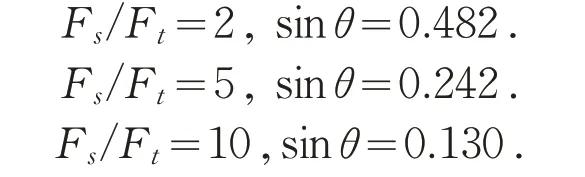

从以上分析可知,残余回差与弹簧力和传动力的比值有关。如:

这说明随着FsFt的增大,则残余回差将逐渐减小。为了保证可靠传动,一般应保证Fs/Ft≥2。

通过上面讨论,可以推出齿轮传动的回差计算公式,为了方便表达,我们先从单个齿轮开始再到齿轮副,最后综合到整个传动,由于轴承游隙误差属于随机误差,设δq为径向游隙的公差,其概率分布符合瑞利分布,考虑到δq总是固定发生在啮合力的方向上,故回差的统计计算结果如下:

1.2.2 动态回差的分析计算

动态回差是由于齿轮副传动力矩时,齿轮轴扭转变形、弯曲变形和轮齿弯曲变形所引起的回差。考虑到后两项因素影响较小,故这里仅讨论齿轮的扭转变形引起的回差。齿轮轴在力矩T 作用下所引起的扭转变形为:

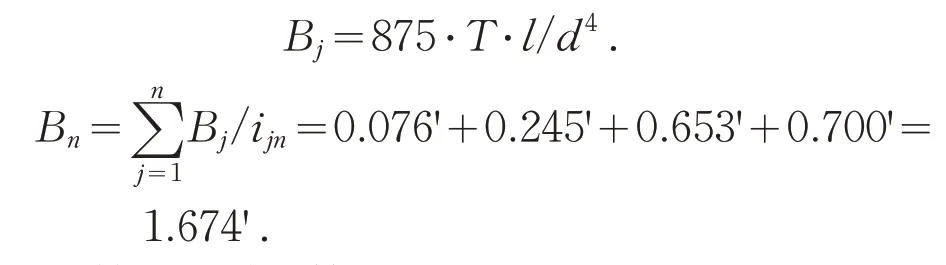

式中:Bj为齿轮轴;j 弹性变形所引起的动态回差;T为齿轮轴上的总力矩;l 为齿轮轴受扭段长度;d 为齿轮轴受扭段直径。

将每轴计算的动态回差折合到输出轴上为:

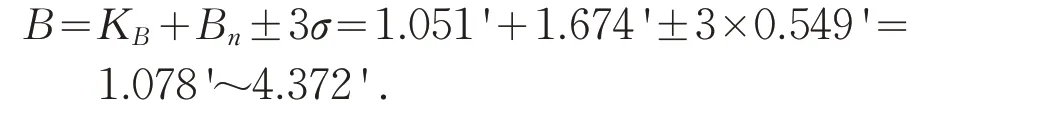

在上述分析的基础上,我们可以得出消除齿轮传动的总回差

2 某位置发送器消隙齿轮传动回差计算

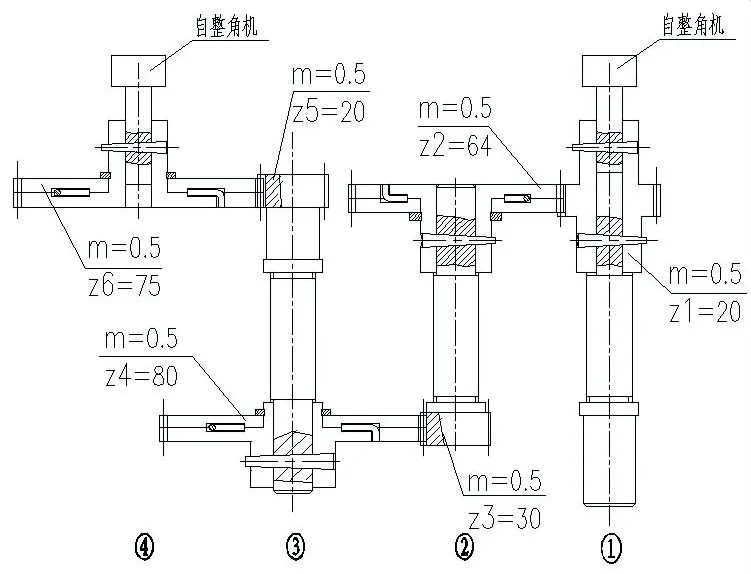

某位置发送器消隙齿轮传动构造,如图2。

已知齿轮轴径均为7 mm,轴承径向游隙公差均为10 μm,弹簧力与传动力比值为Fs/Ft=2,传递载荷力矩0.006 N ⋅m,系统要求在自整角机轴4 处测得的回差不大于6'。

图2 弹簧消隙齿轮传动示意图

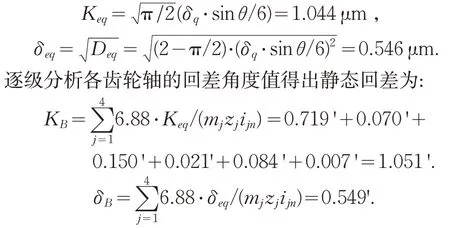

2.1 静态回差计算

回差的统计计算值为[5]:

2.2 动态回差计算

先换算出各轴传动力矩,然后根据各轴轴径和受力长度,计算轴1至轴4的动态回差分别为:

2.3 系统总回差计算

2.4 计算结果分析

该机构生产的4 套产品中,对回差进行测量的结果分别为1.032',1.720',1.032',1.720',符合计算结果,也满足指标要求,本文只考虑了轴承本身的径向游隙,假如轴承与箱体和轴之间的配合间隙为10 μm,按其作用机理推测可以产生约1'回差,与轴承本身径向游隙引起的总的回差值为2.078'~5.372'。如果按图纸加工装配,回差可以满足要求,回差超差原因可能为:1)多次装配使箱体轴承孔变大,导致轴承外圈在内晃动,其影响作用类似于轴承的径向游隙导致静态回差增大;2)齿轮精度和齿轮轴装配不符合要求,引起齿轮传动效率降低,传动力矩增大,从而加大动态回差。

3 减小回差措施

通过上面计算不难发现,消隙齿轮传动机构中,动态回差和静态回差对机构影响同样重要,负载力矩增大使FsFt减小,弹簧消隙作用减弱,从而静态误差增大;齿轮或轴承的损伤可使工作效率降低,使动态回差增大。

这样,我们总结出了减小回差的措施如下:

1)设计中增大轴径,减小受扭长度;2)严格控制加工质量精度,控制齿轮和轴承的装配质量,减小装配偏心;3)适当提高弹簧加载力矩,减小静态误差。

4 结 论

从分析弹簧消隙齿轮回差出发,结合工程实际,且计算结果符合实际测试结果,通过对回差的分析,提出了减小回差的措施,将对解决工程实际问题提供依据和参考。

[1] 龚振邦.回差(齿隙)的统计计算[D]. 上海:上海科技大学,1978:26-30.

[2] 高玉斌,潘晋孝.概率论与数理统计.[M].北京:兵器工业出版社,1996.

[3] 徐辅仁.对轴弹性变形产生回差的研究[J]. 机械传动,2002(1):3-4,26-28.

[4] 高卫.弹簧消隙小模数齿轮传动链回差计算分析及工程应用[J].火控雷达技术,1999(12):33-36.

[5] 马伯渊,李志武.弹簧消隙齿轮传动链回差分析估算[J].机械设计,2001(6):42-44.