汽轮机承压铸钢件监造中的质量控制

綦振泉 郭恢龙 徐杰敏

(1 南京三方化工设备监理有限公司 江苏 南京 210024;2 中化泉州石化有限公司 福建泉州 362103)

一、前言

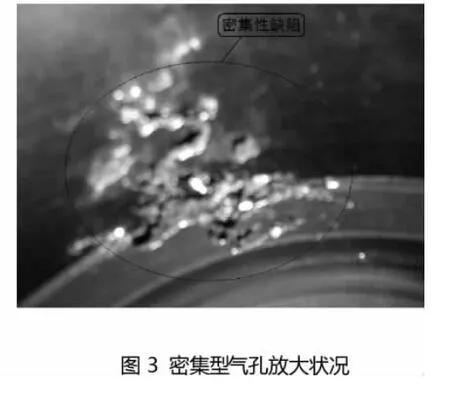

中化泉州石化 (以下简称业主)1200 万吨/年炼油配套工程—动力站50MW 汽轮发电项目, 国内某汽轮机制造其中两台发电汽轮机, 功率为50MW; 蒸汽压力8.83MPa (A); 蒸汽温度535℃。 南京三方化工设备监理有限公司负责监造。 驻厂监理凭敏锐的职业嗅觉及时地发现了高压缸侧部蒸汽室内部进汽调节阀阀芯底座加工面上的密集型气孔(见图1、图2、图3),随即依据相关规范要求(1),及时叫停生产,等待检查处理;制造厂设计、工艺、质检、生产等部门联合制定处理方案,报监理与业主审批后实施。

二、侧部蒸汽室问题现状与修复难点

业主在收到监理的通报后即派人到现场协调处理问题。

侧部蒸汽室乃蒸汽进入喷嘴前的聚集室(2)、(3),蒸汽从下部被引入上部, 经上部调节阀开口又折返向下进入汽缸下半缸喷嘴(见图2),材料为ZG15Cr2Mo1;它与高压汽缸下半缸通过外部焊接连成一体 (见图4), 密集型气孔发生在蒸汽流道的折返点,介于两条并列流道之间,距侧部蒸汽室上法兰口有一手臂深的距离,且法兰孔直径只有φ230mm,检查处理不便。由于该部件是汽轮机压力、温度最高部位,密集型气孔形成的疏松体容易发生破裂,一旦破裂后产生的碎块将顺着喷嘴直接吹进转子叶片,将造成机内重大破坏。 业主与监理认为侧部蒸汽室问题部位空间狭窄,不适合人工补焊作业,其补焊效果难以确保最终质量要求;根据JB/T10087(4)《汽轮机承压铸钢件技术条件》4.1.4.1(规定)以下情况不允许补焊:

a)缺陷所在部位补焊后无法进行检查;

b 精加工后发生的缺陷,经补焊不能保证质量。

同时,业主与制造厂的设备采购合同第4.1.4.6 条又规定:重大缺陷补焊应到需方同意。

基于以上约定,业主方与监理方一致不同意进行补焊,要求重新投料制作。 对于业主方的要求,制造厂表示尊重,但同时又提出了重新制造可能面临一个更大的风险。

三、重新制造的风险与对策

侧部蒸汽室与高压汽缸在毛坯状态时已组焊成一体, 便于统筹兼顾两个部件之间的相对定位尺寸。 如果更换新的侧部蒸汽室,就要将原来的侧部蒸汽室与高压汽缸下半缸割开,可能造成高压汽缸下半缸变形,一旦发生高压缸只有报废;重新制造不仅制造厂损失巨大, 业主也将面临几百亿的项目不能如期开工等问题,其损失更大。 经过三方的多次协商,确定采取修复与重造两个方案同时进行;

方案一:对原侧部蒸汽室实施挽救。 膛铣消缺清理疏松体,每铣削一层、见到侧部蒸气室本色后,做一次PT 检测,直到检测合格之后用电焊进行补焊,逐层补焊、逐次PT 检测,确保中间不出现气孔等缺陷;其中对两个工艺环节进行了限定:

1、消缺、清理尺寸超过JB/T10087《汽轮机承压铸钢件技术条件》4.1.4.6 规定的要求即终止挽救该部件的工作;

2、 按 照GB150-2011 (5)《钢 制 压 力 容 器》7.4.2 与TSG R0004-2009(6)《固定式压力容器安全技术检查规程》4.2.4(3)两者规定:焊缝同一部位(指补焊的填充金属重叠部位)的返修部位不宜超过两次。 如果出现规定所指情况即终止挽救该部件的工作。

方案二:按补件处理,重新投料制作。

然而在实施挽救方案中, 清理密集型疏松体的范围已大大地超出了JB/T10087 规定的要求,方案一无奈终止。

在此情况下,三方重新沟通与协商,实施第二方案。

监理方及业主方认为,如果没有相应的预防措施,不符合风险控制原则。 最终监理方与业主方提出在进行装焊前将高压缸上下缸体组合一体,装好定位销把紧中分面螺栓,使之形成整体筒形,增加抵御变形刚度;施焊前,严格按JBT 5000.3-2007 (7)《重型机械通用技术条件》控制; 焊接件施焊过程中,采用内径千分尺监测缸体两端的圆内径变化,以允许圆度0.05mm 偏差为保证点,超过该值就暂停焊接,等待自然回复后再继续施焊,通过掌控变形节奏达到控制变形的目的; 同时在加热与施焊的过程中结合红外线测温仪的监测, 随时检测温度影响范围与产生变形的关系,增加变形防控的可操作性与有效性。 最终三方确定,以业主技术人员及监理方提出的措施作为确保装焊效果的辅助手段实施。

重新装焊前, 监理方对补件侧部蒸气室材质报告进行了审查:

材料ZG15Cr2Mo1,熔炼炉号PZT11-3-0381-1.2,铸号T21-7-1.2,

化学成分(%)

要求C P S实测要求实测0.12~0.18 0.160 Cr 2.00~2.75 2.131 Si≤0.06 0.400 Mo 0.90~1.20 0.904 Mn 0.40~0.70 0.605 Ni≤0.30 0.144≤0.030 0.013 Cu≤0.30 0.067≤0.030 0.014 Al≤0.015 0.011

力学性能

要求实测Rm(MPa)485~660 598 Rp0.2(MPa)≥275 376 A(%)≥18 21 Z(%)≥35 63 HB 160~200 178

按照三方协商制定的工艺方案, 监理按正常程序对补件材料一系列的质量检测报告进行了见证与审核, 并与业主一道对装焊H 点进行了见证; 制造厂按照业主提出的防止装焊变形措施对高压缸进行了组合(见图6),这其中关键点是见证焊前的预热(见图7),焊中的层温控制(见图8),焊后的补热(见图9)等,是否按照预先制定的工艺方案进行, 以及监控缸体温度的变化对变形的影响;最终依据JB4730—2005(8) 《承压设备无损检测》,通过对焊缝的PT、RT 检测焊接效果。

四、热处理与消应力效果检验

完成对侧部蒸汽室装焊以后,进行消除应力热处理,以确保热影响区材料性能。 为此业主的专业技术人员与监理、制造厂的专业技术人员进行了专题讨论,参照《热处理工程师手册》(9)、《实用热处理手册》(10),最终按预制的热处理工艺方案实施,具体工艺过程如下:

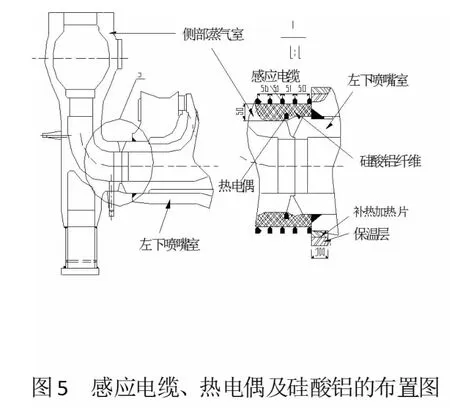

采用中频感应加热器设备控制加热过程; 加热功率1~80KW, 电源:3 相、380V、50Hz;4 支φ3mmK 型铠装热电偶,1 支作为温度控制热电偶,3 支作为监控热电偶; 将加热感应电缆缠绕在热处理区域(见图11),外表采用硅酸铝保温材料进行热处理过程保温(见图12)。

温控工艺:

1、 升降温速度控制在100℃/h;

2、 保温温度控制在670~700℃,保温时间120min;

3、 温度降到100℃以下拆除保温、自然降温。

从热处理的加热-保温-降温的曲线图(见图13、14)可以看出,基本符合工艺方案。

为了检验热处理后焊缝与热影响区去应力效果, 三方商议采取对焊缝、热影响区、非热影响区的硬度检测进行对比检查,作为参考依据,其差值应不高于30HB。

测量部位 装焊焊缝 热影响区 非热影响区 结论测量结果 179 180 178 合格

上述检测结果,符合设计要求,监理方确认为合格。

经过以上一系列过程处理,侧部蒸汽室达到了原设计要求,高压缸体经过组合后的综合检测, 各相关尺寸符合原图纸设计要求,未发生令人担忧的变形,至此侧部蒸汽室铸钢件质量缺陷问题处理完成闭环。

五、结束语

中化泉州石化动力站两台50MW 发电汽轮机, 是承担石化生产装置供电、供热的重点设备,汽轮机的质量是保证发电、供热的安全,稳定、经济运行的关键,一旦汽轮机发生问题,不仅仅是影响发电与供热,更会引发全厂各生产装置事故的爆发,它所带来的结果不光是给国家经济带来巨大损失, 更是给人民群众生命财产安全带来威胁。 本次侧部蒸汽室铸钢件质量问题的处理,在监理方、业主方及制造厂共同努力下,得以顺利解决,充分体现了监理的重要性和合作带来的共赢。

1, GB/T26429-2010 设备工程监理规范;

2, 工业汽轮机技术问答 王绍艳、袁绍华 化学工业出版社2008.7;

3, 汽轮机技术问答 第二版 张克舫、沈慧坊 中国石化出版社 2006.6;

4, JB/T 10087-2001 汽轮机承压铸钢件技术条件;

5, GB150-2011 钢制压力容器;

6, TSG R0004-2009 固定式压力容器安全技术检查规程;

7, JB/T 5000.3-2007 重型机械通用技术条件 焊接件;

8, JB/T4730—2005 承压设备无损检测;

9, 热处理工程师手册 第2 版 樊东黎、徐跃明、佟晓辉 机械工业出版社 2004.9 ;

10,实用热处理手册 薄鑫涛、郭海祥、袁风松 上海科学技术出版社 2009.1。