Ag-Cu-Ti钎料连接C/C复合材料与钛合金的界面显微组织分析*

周显光,张福勤,于 奇,夏莉红

中南大学粉末冶金国家重点实验室,湖南 长沙 410083

C/C复合材料是以碳为基体、碳纤维及其织物为增强材料,通过加工和碳化处理制成的全碳质复合材料.该材料具有密度小、模量高、比强度大、热胀系数低、耐高温、耐热冲击、耐腐蚀、吸震性好、摩擦性好等一系列优异性能,既可作为功能材料,又可用作高温结构材料.C/C复合材料以其优异的高温性能在飞行器鼻锥、火箭发动机喷管喉部以及飞机刹车片等方面得到了广泛应用,成为航空航天等高科技领域发展的支柱[1-2].钛合金具有比强度高、热强度高、抗蚀性好、低温性好、化学活性大、导热系数小及弹性模量小等优点,广泛用于飞机的发动机构件、骨架、蒙皮、紧固件及起落架等[3].由于这两种材料在航空航天领域和高温结构材料领域的广泛应用,因此研究C/C复合材料与钛合金的连接具有重要意义.

C/C复合材料存在表面难以润湿、连接困难的问题,已引起国内外学者的重视,并对C/C材料的同质和异质连接进行了研究[4-7].中国工程物理研究所的徐元庆等人[8]采用钛基钎料对C/C复合材料与 TZM(Titanium-zirconium-molybdenum )合金进行真空焊接,通过界面反应和扩散连接获得良好的钎焊组织.中南大学的张福勤等人[9]采用Cu-Cr合金在C/C表面熔覆处理的方法,在C/C复合材料表面发现了富Cr层的存在,改善了与金属的连接性能.

钎焊连接中,钎料与母材之间形成的界面及生成的新相对接头有着重要的影响.因此,本文通过SEM,EDS,XRD等分析手段,探讨了C/C复合材料/AgCuTi/TC4连接界面的微观形貌及元素的扩散分布情况及各界面层中的物相结构.

1 实验部分

C/C复合材料试样由长沙博云新材料股份有限公司提供,密度约为1.78g/cm3.TC4钛合金的标准成分为Ti-6Al-4V.将C/C复合材料和 TC4钛合金加工成尺寸为20mm×20mm×15mm的小块,并将两者的连接面用SiC砂纸打磨,经过超声波清洗,烘干备用.钎料为自制的厚度为0.01~0.1mm的Ag-Cu-Ti金 属 箔 片,其 中 Cu质 量 分 数 为26.7%,Ti质量分数为4.6%.

把钎料箔片夹放在C/C复合材料与钛合金连接面之间,对连接试样向下施加压力约10MPa,以10℃/min升温到900℃,保温10min,炉冷至室温,即得连接样品.通过JSM-5600LV型扫描电子显微镜(SEM)的背散射相来确定试样接头的微观结构,通过能量色散谱仪(EDS)和DMAX/2500X射线衍射仪来确定连接部位的元素分布和物相组成.

2 结果与分析

2.1 连接界面的微观形貌

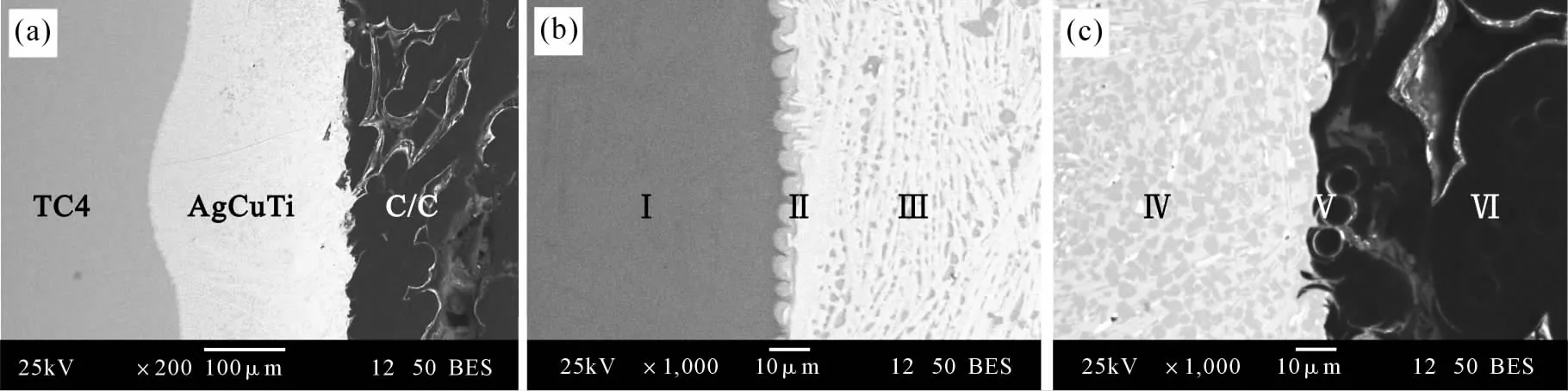

图1为C/C复合材料与TC4合金连接界面的SEM背散射图.如图1(a)所示,连接界面分为三个部分,左边部分为TC4钛合金,右边部分为C/C复合材料,中间部分为活性钎料.从图1(a)可看出,钎料向钛合金扩散的厚度不均匀.由于C/C基体存在孔隙,在钎焊时钎料熔化成液相部分进入C/C复合材料的孔隙,导致钎料中间层的应力分布不均匀,扩散体系在梯度扩散活化能、外界应力场、晶界缺陷等因素的影响下,钎料向钛合金基体扩散的速率不均匀,造成扩散层厚度出现一定变化.钎焊过程中,Ag与Cu,Ag与Ti以及Cu与Ti之间的热力学相互作用参数分别为15.80,32.83,-16.14kJ/mol[10],说明钎料中Cu向钛合金扩散的原子数目大于钛合金中Ti向钎料扩散的原子数目,发生了柯肯达尔效应,过剩的Cu原子使钛合金的点阵膨胀,而钎料中原子的减少将发生点阵收缩,导致界面层向钛合金基体偏移.

Grunberger[10]研 究 发 现 了 Ag-Cu 合 金 中 Ag原子的脱溶行为,在高浓度下以连续析出为主,形成Ag纤维.图1(b)为TC4与钎料层的连接界面,其中TC4区、TC4与钎料层的过渡区域和靠近TC4侧的钎料层分别标记为Ⅰ、Ⅱ、Ⅲ.区域Ⅱ界面形貌为锯齿状的过渡层,过渡层厚度约5~7μm.在区域Ⅲ可看到,白色相中夹杂着条纹状的灰色相.图1(c)为钎料层与C/C复合材料的连接界面,在C/C界面处连续光滑的过渡层标为Ⅴ,其厚度为1~3 μm.在钎料层没看到条纹状的灰色相,出现了平滑的灰色和白色夹杂的新相,并且灰色相较多,此区域标为Ⅳ.李振铎[11]研究了Ag含量对析出相的作用,表明随Ag含量增加,Cu-Ag合金中析出相数量增加,其形态由针状演变成短片状.从图1(b)和(c)可看到,在Ⅳ区析出的灰色相明显比Ⅲ区多,在C/C复合材料连接界面处的钎料中Ag含量增多,钎料中间层Ag元素发生明显扩散,在钎缝中形成一定的浓度梯度.图1(c)的C/C复合材料区域标记为Ⅵ,在Ⅵ区域靠近过渡层部位发现有钎料层的金属进入.

图1 C/C复合材料与TC4合金连接界面的SEM背散射图(a)TC4合金+中间钎料层+C/C复合材料;(b)TC4合金+中间钎料层;(c)中间钎料层+C/C复合材料Fig.1 SEM images of the interface of C/C composites and TC4alloy(a)C/C+interlayer+TC4;(b)interlayer+TC4;(c)interlayer+C/C

2.2 连接界面的成分

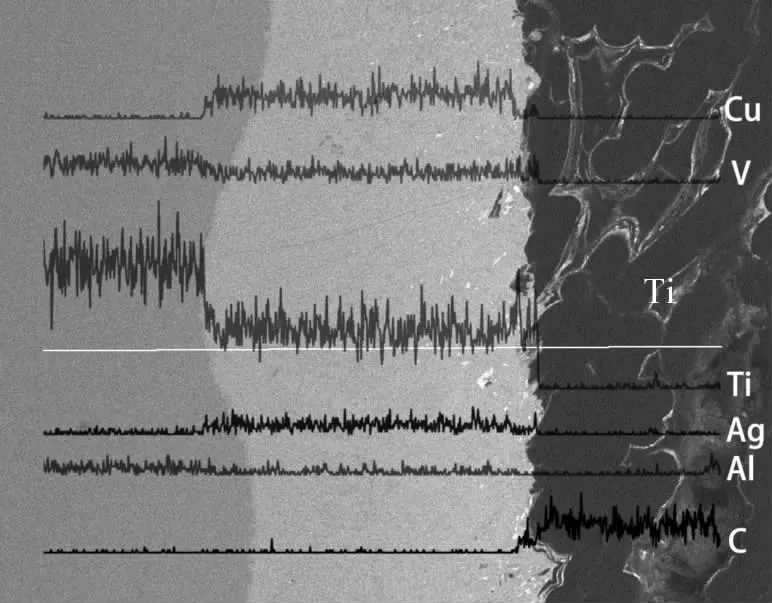

通过观察连接界面发现中间钎料层中的元素发生了液相反应扩散,故对连接界面进行了线扫描、点扫描,以此来确定各层的元素含量和成分.图2是连接试样的整体线扫描图.由图2可看出,中间钎料层和基体的元素分布情况.Ti在钛合金中含量较高,在靠近中间层的过渡层含量递减,并且递减到一定含量后保持与中间层含量稳定,Ti元素几乎不进入C/C界面,在中间层和C/C复合材料之间的过渡层存在少量Ti.中间层的Ag含量比较稳定,很少进入到扩散界面层.Cu原子扩散进入TC4界面层,Cu和Ti的熔点都比较高,而且都超过1000℃,在固态同一扩散温度热激活能的条件下,Cu晶体比较容易解体,Cu原子向Ti扩散迁移并且进入Ti晶体,而Ti原子却几乎不发生扩散、不进入Cu晶体[12].依据Cu-Ti相图,二组元在400℃以下相互没有溶解,600℃时Cu在Ti中才开始溶解,到780℃时Cu在Ti中最多可溶解1.25%.在中间钎料层检测到极少的C元素,在中间层和C/C复合材料之间的过渡层也有少量碳存在.中间层的Al和V是由钛合金中Al和V元素扩散所致,其含量在中间层呈梯度递减,极少进入到C/C界面层.

图2 C/C+中间钎料层+TC4界面线扫描各元素含量Fig.2 Element distribution in the C/C+interlayer+TC4 joint by SEM line scanning

图3 TC4+中间钎料层的点扫描图Fig.3 Element distribution in TC4+interlayer by SEM spot scanning

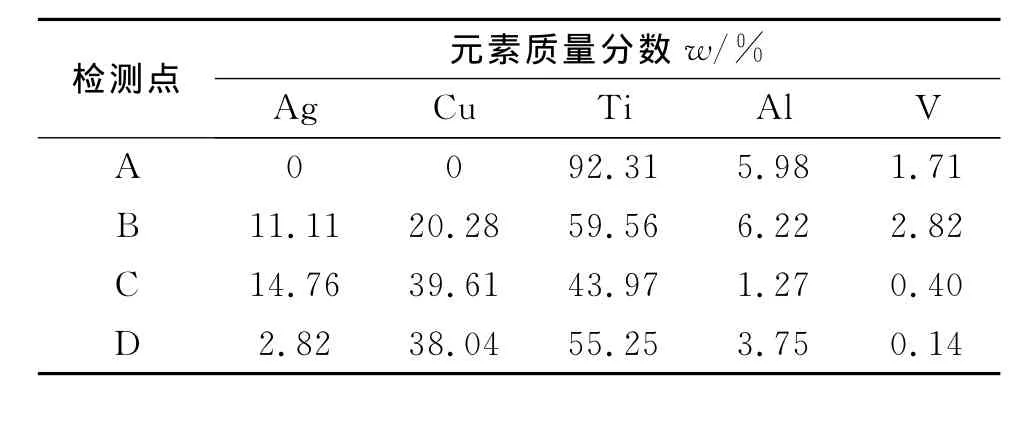

图3 为TC4钛合金与钎料连接界面的点扫描图,表1为各检测点的元素质量分数.A点在钛合金基体上,TC4的标准成分为Ti-6Al-4V,从A点的能谱中可以看到有Ti,Al,V三种元素,且测得的质量分数比例与标准成分相近.中间层钎料润湿钛合金界面形成了锯齿状的过渡层,由过渡层B点的点扫描分析,可以发现该点有较多的Cu,并存在少量Ag.Ag具有极好的流动性,自扩散活化能为184 kJ/mol,根据布朗运动及自扩散理论可以解释过渡层界面Ag元素的存在.对比Cu-Ti的共晶相图,可以看出Cu和Ti在800℃时向TC4扩散的速率较大,在界面可能产生反应扩散,在此点Cu的原子分数约为16.35%,Ti原子分数约为63.71%.对中间钎料层纤维状白色相C点进行点扫描,发现有较多的Ag存在,其中Ag的原子分数为7.89%,Cu的原子分数为35.97%,Ti的原子分数为52.97%,Al和V含量极少,可以忽略.当Ag液中存在少量Ti时,每个Ti原子被较多Ag原子所包围,形成Ag-Ti原子团,因此能增加Ti的活度.当Cu进入到AgTi溶液时,由于Cu-Ti键能比Ag-Ti的大,包围在Ti周围的Ag原子将让出一些位置给Cu原子,这样许多Cu原子聚集在Ti原子周围,使Ti原子被束缚得更加牢固[13],即部分Ag-Ti键断开形成Cu-Ti键.在钎焊过程中TC4钛合金中的Ti元素扩散到中间钎料层后,出现灰色相D,经分析该相中Ag原子分数为1.36%,Cu原子分数为31.18%,而Ti原子分数升高为60.07%.

表1 TC4+中间钎料层检测点的元素含量Table 1 Element distribution in TC4+interlayer

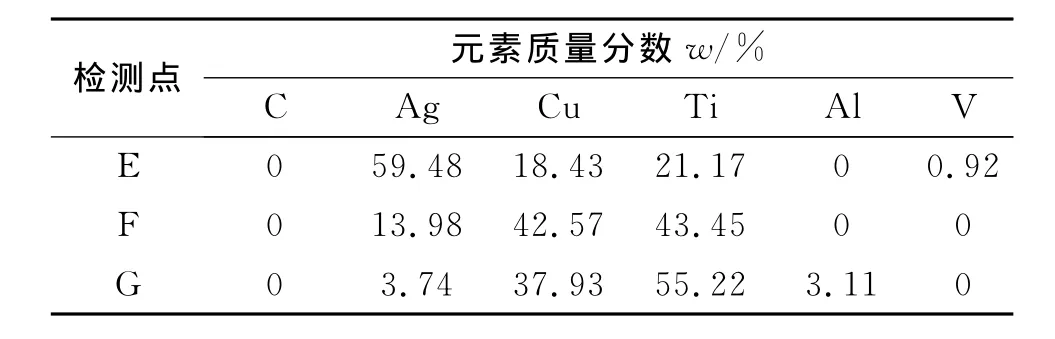

图4(a)为钎料与C/C复合材料连接界面的点扫描图,表2为钎料层各检测点的元素质量分数.从图4(a)可看到,中间钎料层中存在三种相,即白色相、浅灰色相和深灰色相,且中间钎料层与C/C复合材料表面之间形成了连续的过渡层,没有裂纹和烧蚀孔隙出现.从图4(b)的线扫描分析可以发现,钎料中Cu的质量分数由C/C向TC4方向逐渐减少,即形成了Cu向钛合金处扩散的浓度梯度.对于V元素虽然能在谱线中看到峰值,但质量分数已经很小,可以忽略不计.在中间层靠近C/C复合材料的E点的白色相,发现Ag含量较多,原子分数达到42.37%,Cu原子分数为22.29%,Ti原子分数为33.96%,与图3中的C点进行比较,发现Ag含量明显增多,并以短片状存在.图4(a)中浅灰色相F点的Ag原子分数降为7.59%,Cu原子分数为39.26%,Ti原子分数为53.15%.图4(a)中深灰色相G点存在少量Ag元素,Cu原子分数为31.43%,Ti原子分数为60.68%.

图4 中间钎料层与C/C界面附近的能谱分析(a)点扫描图;(b)线扫描图Fig.4 EDS analysis on C/C+interlayer(a)SEM spot scanning;(b)SEM line scanning line scanning

表2 靠近C/C的钎料层各检测点元素含量Table 2 Element distribution in C/C+interlayer

图5 钎焊接头XRD分析图(a)C/C复合材料表面;(b)与C/C复合材料连接侧钎料层;(c)与TC4钛合金连接侧钎料层Fig.5 XRD image of the joint(a)the surface of C/C;(b)the brazing metal layer at the C/C composite side;(c)the brazing metal layer at the TC4composite side

2.3 连接界面的物相分析

采用XRD分别对连接样品的C/C复合材料表面、C/C复合材料侧钎料层、TC4钛合金与钎料连接的界面层进行物相分析,如图5所示.由图5(a)发现,C/C复合材料表面存在TiC,说明Ti元素通过弥散扩散进入到过渡层,在过渡层与C元素发生反应相变生成TiC,生成的TiC很好地改善了C/C复合材料与中间层的润湿性,使活性钎料在连接表面铺展.图5(b)为靠近C/C复合材料侧钎料层的物相分析.由图5(b)可知,该钎料层的主要物相为Cu-Ti2和CuTi.图5(c)为靠近TC4钛合金侧钎料层的物相分析.图5(c)显示,靠近TC4钛合金侧的钎料层存在物相CuTi2,CuTi和Cu3Ti2.在Ti与Cu互扩散的情况下,形成金属化合物,CuTi2会在Ti基体上形成,Cu3Ti2相也出现在Ti基体上,并处于同一层区域内[14].结合EDS分析,白色相Ag含量较高,主要为Ag固溶体夹杂Cu-Ti金属化合物.而浅灰色相和深灰色相的Ag含量较少,主要为Ti基固溶体夹杂含量不同的Cu-Ti金属化合物,由于Cu-Ti2和CuTi含量不同,导致颜色深浅不同.

3 结 论

以Ag-Cu-Ti合金为钎料,钎焊连接C/C复合材料与TC4钛合金,在接头部位的中间钎料层与TC4合金和C/C复合材料分别形成了良好的界面扩散层.钎焊连接后,中间层钎料发生了元素扩散,其中与TC4钛合金连接侧的钎料相组成主要为CuTi2,CuTi和Cu3Ti2,扩散层厚度为5~7μm;与C/C复合材料连接侧的钎料相组成主要为CuTi2和CuTi,扩散层厚度1~3μm,并在C/C复合材料接触面形成了TiC,有利于改善润湿性.通过中间合金层元素向C/C复合材料及TC4合金互扩散与反应,C/C复合材料与TC4合金之间形成了冶金结合.

[1]任学佑,马福康.碳/碳复合材料的发展前景[J].材料学报,1996,2:72-75.

[2]黄伯云,熊翔.高性能炭/炭航空刹车材料的制备技术[M].长沙:湖南科学技术出版社,2007.

[3]杨慧,赵莉萍,郭小东.TC4钛合金焊接接头组织与性能的试验研究[J].焊接技术,2008,37(5):17-19.

[4]陈茂爱,陈俊华,高进强.复合材料的连接方法[M].北京:化学工业出版社,2004:80-88.

[5]SHEN Yuanxun,LI Zhenglin,HAO Chuanyong,et al.A novel approach to brazing C/C composite to Ni-based superalloy using alumina interlayer[J].Journal of the Eu-ropean Ceramic Society,2012,32(8):1769-1774.

[6]QIN Youqiong,FENG Jicai.Active brazing carbon/carbon composite to TC4with Cu and Mo composite interlayers[J].Materials Science and Engineering,2009,525(1-2):181-185.

[7]SINGH M,ASTHANA R,SHPARGEL T P.Brazing of carbon-carbon composites to Cu-clad molybdenum for thermal management applications[J].Materials Science and Engineering,2007,452-453:699-704.

[8]徐元庆,李宁,熊国刚,等.钛基钎料钎焊石墨与TZM合金接头组织和性能研究[J].稀有金属,2005,12(6):824-826.

[9]张福勤,黄伯云,黄启忠,等.Cu-Cr合金熔覆表面改性炭/炭复合材料[J].矿冶工程,2007,12(6):58-60

[10]GRUNBERGER W,HEILMAIER M,SCHULTZ L.Microstructure and mechanical properties of Cu-Ag microcomposites for conductor wires in pulsed magnets[J].Z Metallkd,2002,93(1):58-65.

[11]李振铎,张雷,孟亮.稀土元素对 Cu-6%Ag及 Cu-24%Ag合金微观组织的影响[J].中国稀土学报,2005,23(3):334-334.

[12]曹兴民,朱玉斌,郭富安,等.Cu-Ti合金的热变形行为及其组织研究[J].稀有金属材料与工程,2009,38(z1):509-513.

[13]刘嘉斌,曾跃武,张雷,等.Cu-Ag合金中析出相界面结构及其对合金性能的影响[J].北京科技大学学报,2007,29(2):211-215.

[14]曲仕尧,邹增大,王新洪.Ag-Cu-Ti活性钎料热力学分析[J].焊接学报,2003,24(4):13-16.