1 100 MW级四极汽轮发电机转子本体嵌线槽槽形的控制

卫洁忠

(上海电气电站设备有限公司上海发电机厂,上海 200240)

0 引言

1 100 MW核电发电机是我公司第一次生产百万等级四极核电产品,其转子是整个发电机的心脏。转子本体嵌线槽的加工就是难点之一。在第一台的转子本体嵌线槽加工中,由于对齿部强度较低的半闭口槽形加工缺乏经验,碰到了很多问题,最突出的是铣槽变形问题。第一台转子嵌线槽加工下来,多根槽的槽形及尺寸超差。为了保证核电产品的制造质量,对以后类似槽形加工积累经验,工艺部成立了专门小组,对如何保证槽形加工进行攻关。

1 槽形及加工特点简介

1.1 常规槽形

公司常规产品的发电机转子嵌线槽基本为开口槽结构(如图1所示)。开口槽是泛指靠转子本体外圆的槽口宽度大于或等于靠内圆的槽形。该类嵌线槽的加工主要是靠大直径的圆盘铣刀(如图2所示)的粗、精铣来完成。

图1 常规槽形图

图2 开口槽加工用盘铣刀及专用设备

1.2 半闭口槽形

1 100 MW核电转子嵌线槽结构与常规产品不同,为半闭口槽结构(如图3所示),槽中相当一部分的区域要比槽口宽(剖面线部分)。图3中蓝色线条为槽形轮廓,用常规的盘铣刀无法加工图中的剖面线部分。此种半闭口槽常用的加工工艺是盘铣刀粗铣后用锥度棒铣刀对槽壁进行半精铣、精铣。槽底宽度如果比槽口窄,可以用圆盘铣刀进行精铣加工。

1 100 MW核电嵌线槽共有3种槽形,分别为A、B、C型槽(如图3所示)。槽与槽间的理论齿厚仅15 mm,齿部受力易弯曲槽形位置及齿厚如图4,槽形受力变形及应力分布见图5。另外,1 100 MW核电转子嵌线槽槽深壁薄,齿根强度低,加工刀具、加工工艺等都比常规的开口槽复杂,槽加工难度大。

图5 槽形受力变形及应力分布

2 加工简介

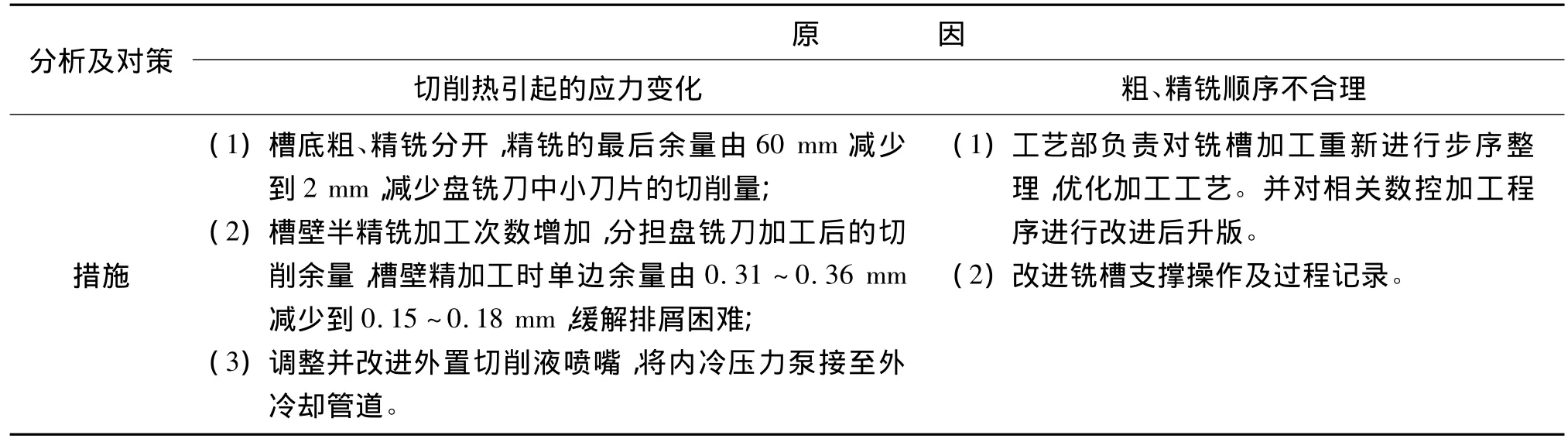

由于转子齿根强度低,加工过程中槽形及尺寸控制难度大,现场追随发现基本每加工一刀,槽形尺寸都有不同程度的变动,而且槽与槽之间的变形没有规律。第一台1 100 MW转子嵌线槽槽形检验记录如表1所示。槽形及尺寸的合格率仅为81.6%。为了解决1 100 MW转子嵌线槽加工中出现的变形问题,我们成立了工艺攻关小组,分析原因,提出改进方案。

表1 第一台1 100 MW转子嵌线槽槽形检验记录 mm

3 原因分析及改进措施制定

3.1 确定要因

在第一台阳江核电转子铣槽现场加工追随过程中工艺员发现槽形变动发生在每把刀的每一步加工过程中,经过几次会议讨论,进行了原因分析,并最终确定了要因。通过排查分析,我们最终确定了“切削热产生变形”及“粗、精铣顺序不合理”是造成槽加工尺寸难以控制的两大要因。质量分析鱼刺图见图6。

图6 质量分析鱼刺图

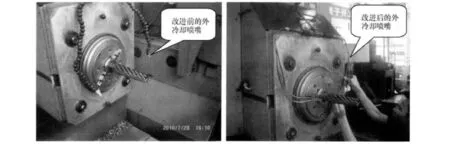

3.2 制定对策(质量分析对策见表2)

表2 质量分析对策

4 改进实施过程

1)优化加工工艺:第一台C槽先精铣,然后B槽、A槽。第二台改为A槽先精铣,然后B槽、C槽。因为A、B槽的较浅,齿强度相对高,加工后C槽加工对他们的影响较低。槽底精铣工艺由原来粗铣后就完成改至半精加工之后进行,每根槽的半精铣和精铣一次加工完成后加工另外一个,避免机床分度误差引起各精铣刀接刀处产生台阶。半精铣棒铣刀的加工工艺调整,增加加工刀次,分摊加工余量。

2)根据优化的加工工艺对数控加工程序进行改进。

3)铣槽时相邻槽的轴向支撑块由12处增加至15处(槽支撑改进如图7所示),且直接相邻的两槽均用铝斜楔以增加槽的刚性,紧度按单边撑开0.04~0.05 mm为宜,提高铣槽稳定性。另外,第一台加工后,我们对半闭口槽的加工有了一定经验,所以决定加工过程中的尺寸自测点由第一台的本体轴向均分15点改为5点测量,既减少了劳动强度,又能起到过程检验目的。

图7 槽支撑改进

4)盘铣刀对槽底的粗、精加工分开,原60 mm的切深精铣余量分2次完成,最后精铣深度减少到2 mm,避免精铣后过大的切削热对槽形及尺寸产生影响;考虑到B、C槽后续精铣盘铣刀加工中小刀片容易产生切削瘤及崩刃,第一步粗铣后换刀用A槽精铣盘铣刀(切宽46.1、无小刀片结构)对B、C槽进行第二步粗铣,切削深度140 mm,减少其切削量(如图8所示),小刀片的切削宽度由单边2.32 mm减少为0.2 mm,切削深度由31.76 mm减少至1.76 mm,大大减少了小刀片的切削压力,加工过程更加稳定。

图8 减少小刀片切削量

5)槽壁第一把半精铣棒铣刀加工次数增加。由上下各加工一次,增加为中间加工一次,再上、下各加工2次,共5次加工,分担盘铣刀加工后的切削余量,减少加工时对槽壁产生的应力,从而减少齿后续应力释放的变形。同时整个槽壁半精加工时将精铣单边余量由0.31~0.36 mm减少到0.15~0.18 mm(精铣余量调整如图9所示),缓解排屑困难。

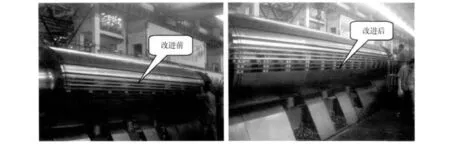

6)调整并改进外置切削液喷嘴,由2根塑料管改为4条细喷嘴的铜管结构(冷却喷嘴改进如图10示),并将内冷压力泵接至外冷却管道,提高冷却液压力,改善排屑能力,尽量降低铁屑对加工产生的不良影响。

图9 精铣余量调整

图10 冷却喷嘴改进

5 改进效果

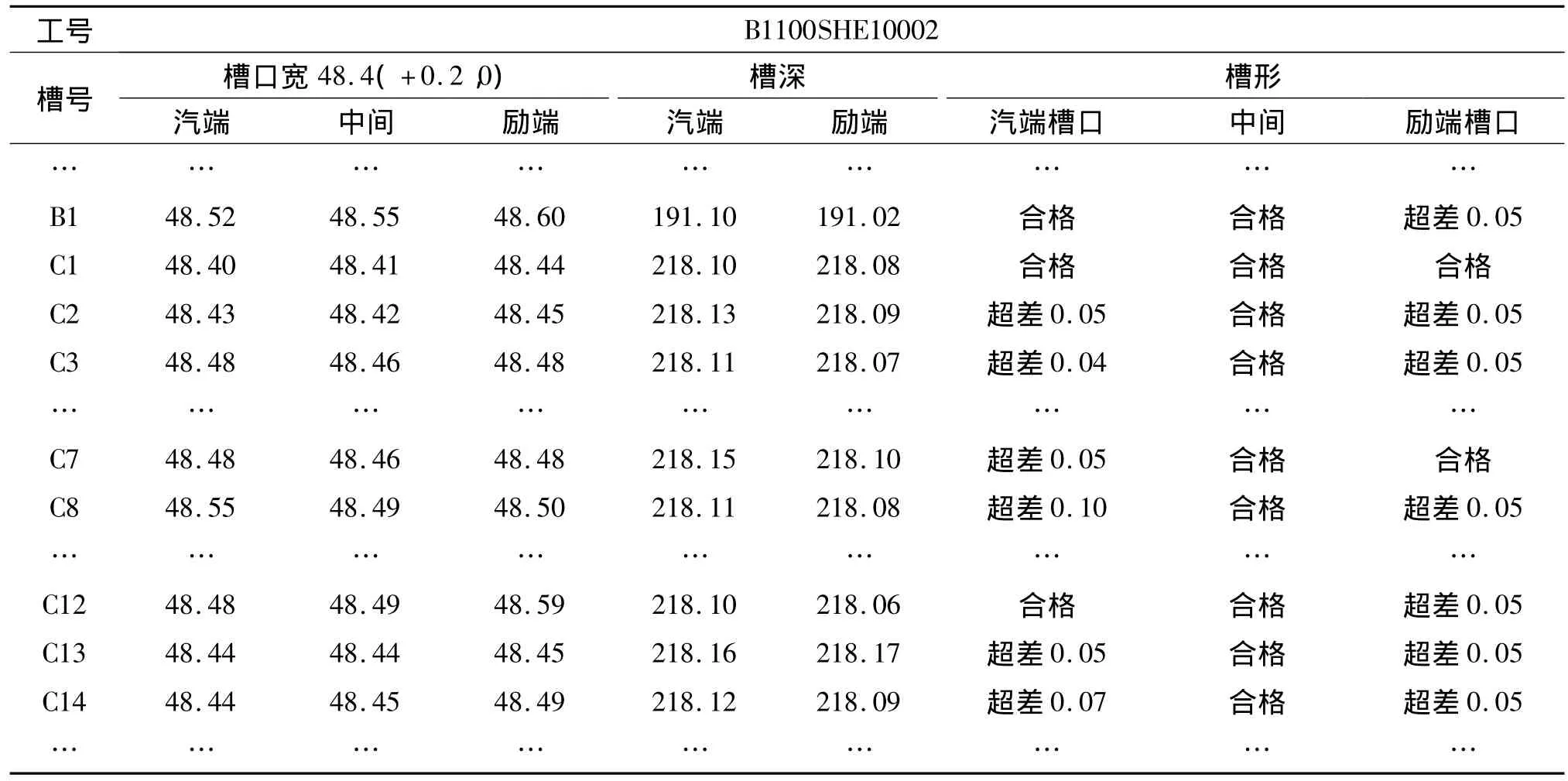

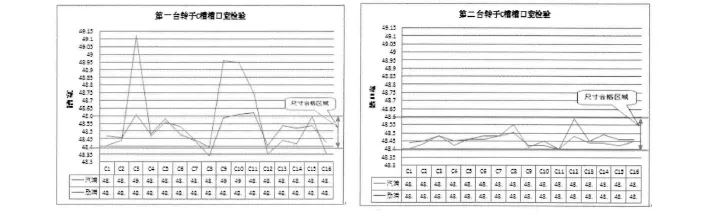

改进后的第二台加工情况,相比第一台有24个检查点超差的槽宽尺寸第二台加工后全部合格(改进前后C槽槽宽控制图如图11所示),槽形最大超差尺寸由原来的0.70 mm降至0.1 mm(第二台槽形检验记录见表2),而且仅本体两端80~120 mm的轴向长度超差,改进达到预期效果。

表3 第二台1 100 MW转子嵌线槽槽形检验记录 mm

图11 改进前后C槽槽宽控制图

由图11可知:

第一台转子C槽槽口宽度检验尺寸从48.34~49.12 mm,7处尺寸超差;

第二台转子C槽槽口宽度检验尺寸从48.4~48.59 mm,无尺寸超差;

由上看出,第二台转子嵌线槽的槽宽尺寸已得到有效控制。但由于靠本体两端的齿强度是最低的,进刀出刀时靠近这两块的地方变形情况相对来说要比较严重,所以还有几槽的槽形公差有超公差的情况出现。

另外,改进工艺后的第二台转子嵌线槽加工用时47天,比第一台减少21天,省去了很多处理问题的时间,节约了机床及劳务成本,也为生产计划安排起到了积极作用。

6 结语

通过以上的改进方案的制定及实施,此次1 100 MW四极转子半闭口嵌线槽加工改进项目取得了预期的效果,槽形及尺寸均得到较好的控制,加工周期也进一步缩短,这也为1 100 MW以上等级转子嵌线槽提供了实例。