影响系数法与振型分离法在转子动平衡中的应用

韩继敏,杨金芳,贲喜鹏

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

长期以来,汽轮发电机转子动平衡工序一直采用振型分离法进行转子动平衡。其工期长、效率低直接影响人力、能源消耗以及产品进度,远远不能满足近现代化生产的需要。为此,试验使用影响系数法与振型分离法相结合进行转子动平衡。

1 传统的300 MW、600 MW汽轮发电机转子动平衡方法概述

长期以来,中小型汽轮发电机转子动平衡沿用振型分离法。转子从机械加工到下线结束,产生的不平衡量较多,这种平衡方法在当时条件下是比较适用的。只是每台转子的平衡过程复杂、周期长,使转子动平衡环节近乎成为工厂生产的瓶颈。

转子以某一转速转动时,他的振动形状通常由多个振型组成。如果转速发生变化,其振动形状也会随之改变。与刚性转子不同,这种变化不是随转速的增加呈线性增大,而是组成它的各个振型做非线性变化,使得合成的振型表现为类似的非线性。如果转速与某一阶固有频率相等,这时整个转子将只以与这阶频率对应的振型振动,其余各阶振型将不表现出来。

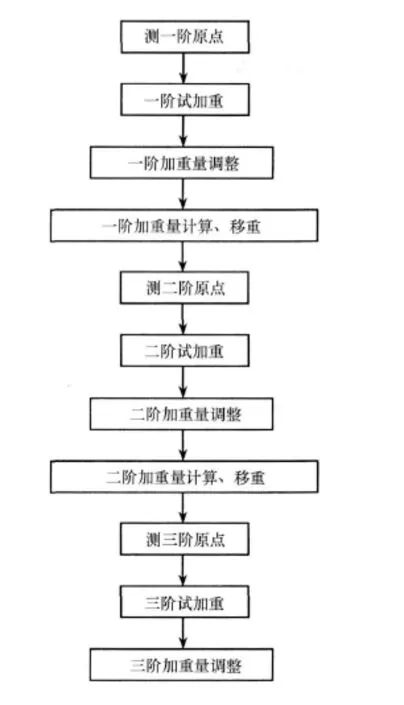

振型分离法动平衡流程如图1所示。

振型分离法动平衡特点有以下几点:

图1 振型分离法动平衡流程图

1)启停机次数多

采用这种方法动平衡,由于每阶振动均采用端部试加重、重量调整、计算、移重等多个环节平衡,因此造成开车、升速次数增多。

2)加重及重量调整次数多

用这种方法平衡加重频次高,由外到内(即由端部到本体)需一步步多次加重才能达到平衡效果。

3)计算量大

每一阶平衡至少需要一次非常繁琐的移重计算。

2 影响系数法在重型汽轮发电机转子动平衡中的应用

影响系数法是现场汽轮发电机组装配后轴系动平衡中常用的一种方法,其基本方法是:

1)首先在测得各平面的原始振动后,分别在轴系的每一个平面试加重,测得每一次加重对各平面测点振动的响应。

2)利用每一次加重量和各平衡面的加重响应联立方程组,解方程组求得各个平面加重影响系数。

3)利用影响系数加重平衡。

4)用于双支撑的发电机转子本体平衡。方法是:在每个加重面分别试加重后,采集每次加重对各测点的振动响应,然后,计算出每个加重面的加重影响系数,再按此系数依次加重,直到各测点振动合格。

影响系数法用于转子本体平衡存在以下缺点:

1)临界转速和工作转速下的振动不等效;

2)计算求得的平衡重量过大;

3)残余不平衡量较大;

4)影响系数的分散性和计算累计误差大。

3 影响系数法与振型分离法的结合

针对制造厂平衡装备和装配条件相对稳定的特点,假定每台转子装配完成后,其测试条件、轴承刚度等都不变。因此,可以认为同一种型号的转子装配完后,其振动响应是相同的,也就是说其影响系数相同。由此而尝试了用影响系数法与振型分离法相结合,计算出每阶振动的影响系数,再按此系数加重平衡。

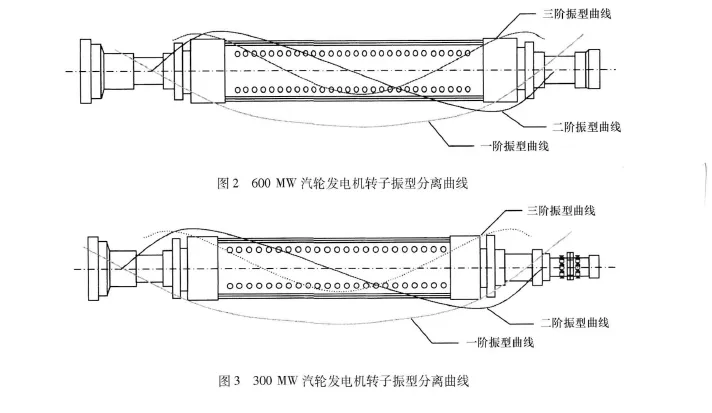

3.1 将转子的各阶振型分离

对于目前我公司生产的300 MW汽轮发电机转子一阶临界转速是1 260 r/min,二阶临界转速是3 450 r/min。600 MW汽轮发电机转子一阶临界转速是735 r/min,二阶临界转速是2 130 r/min,三阶临界转速是4 483 r/min。但在动平衡时,一般在其额定转速下都能产生一阶、二阶和三阶振动。由此,在动平衡时,随着转速的上升逐阶进行平衡。振型分离曲线如图2、3所示。

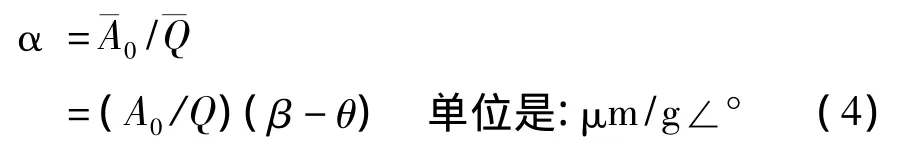

3.2 在总结已平好的转子振动数据后,计算出同型号转子各阶的加重影响系数。具体计算方法是:

假设某型转子某一阶原始振动值是:

振动合格后的振动值是:

其所加总的平衡量是:

由此计算出其影响系数为:

如果经过对多台同型号转子同一阶影响系数进行计算,然后取其平均值,即可得出一个更为合理的影响系数。

3.3 应用

在具体应用时,还应注意以下两个方面:

1)对零,即在每一台转子装组时,需将转子平衡所定义的零角度(一般取转子本体32号槽为零角度)与转子鉴相槽对齐。如果对零不准确将直接导致原点测量不准确,加重影响系数也会出现相位偏差。

2)查角度

根据所用的动平衡仪器的振动相位与转向的关系确定顺或逆转向查角度加重。

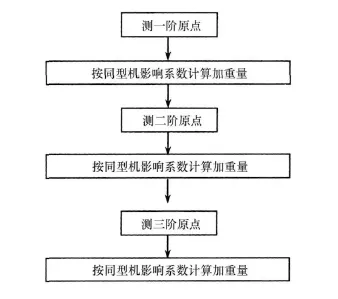

改进后的动平衡流程图见图4。

图4 改进后的动平衡流程图

3.4 特点

1)开车次数少

由于采用了影响系数,如原点准确、鉴相槽位置正确,每次加量基本正确,不用试重,因此减少开车次数。

2)加重次数少

由于在计算影响系数时所采用的重量值都是本体直接加量的值,而且平衡时计算出的加重量又是本体直接加重量,也就是在本体直接配重。因此,大大减少了加重次数。

3)计算量少

减少了大量的、繁琐的移重计算,使整台转子平衡过程中的计算量大大减少。

4 工艺改进前后对比

1)平衡耗时对比

现在平衡一台300 MW汽轮发电机转子的耗时是过去的43%。

现在平衡一台600 MW汽轮发电机转子的耗时是过去的40%。

2)启停车次对比

现在平衡一台300 MW汽轮发电机转子所用的车次是过去的50%。

现在平衡一台600 MW汽轮发电机转子所用的车次是过去的50%。

5 结语

从以上数据不难看出,采用振型分离法与影响系数法相结合进行转子动平衡,在保证了转子动平衡质量的前提下,不但节省了宝贵的试验周期,而且也节约了大量的人力和能源消耗,使制造厂在重型汽轮发电机转子动平衡工艺水平上又上了一个新的台阶。