ANSYS在解决变频电机振动故障中的应用

解育男

(山东齐鲁电机制造有限公司,山东济南 250100)

0 引言

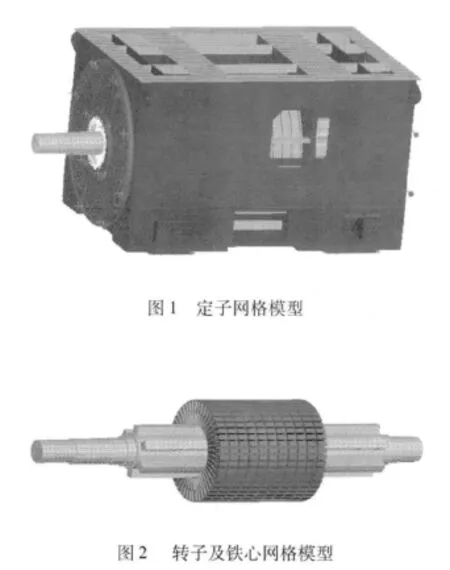

我们单位生产的YPT500-4变频电机,定子部分如图1所示。在实际运行过程中发现当电机运行在43 Hz(转子转速1 290 r/min,转动频率21.5 Hz)时,转子轴承在垂直于轴承的两个方向振动位移过大,远远超过电机安全运行标准。

经初步分析可能引起轴承部位振动的因素有以下两种:

一个是来自于电机定子(包括壳体)的振动,当定子的固有振动频率与转子的转动频率相接近时,定子将产生此频率对应的振型,并产生较大的振幅,由于轴承直接安装在定子壳体两端,定子的振动将对轴承部位的振幅产生较大的影响,可以通过改变定子壳体的结构来改变壳体的振动频率,避开工作转动频率。

另一个是来自于电机转子的振动,经过设计人员根据经验公式的简单计算分析,得知转子的第一阶共振转速大约为2 400 r/min,而电机振幅过大的转速约为1 290 r/min,不可能是第一阶模态形式的共振,但根据以往电机振动分析经验,有可能产生电磁激振力引起的倍频共振,该电机目前共振时对应的电磁激振力为86 Hz(43 Hz×2),从电磁设计的角度无法解决,只能改变转子结构来提高转子弯曲刚度,从而提高第一阶共振频率。

经过计算和讨论,认为由电机定子引起的可能性较大,因此决定先对电机定子进行振动特性分析,但不排除转子存在共振的可能。

1 ANSYS分析模型的建立

1.1 前处理

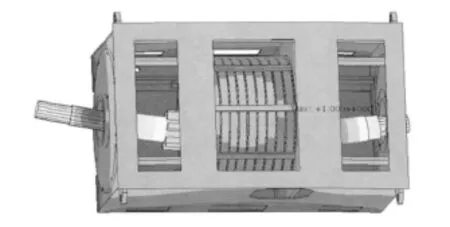

本项目需要建立的有限元模型包括电机壳体、定子铁心、定子筋及部分附属连接结构,根据振动特性的分析要求,对各结构划分有限元网格并进行材料的定义、模型连接等工作。

定子、转子及铁心网格模型如图1、图2所示。

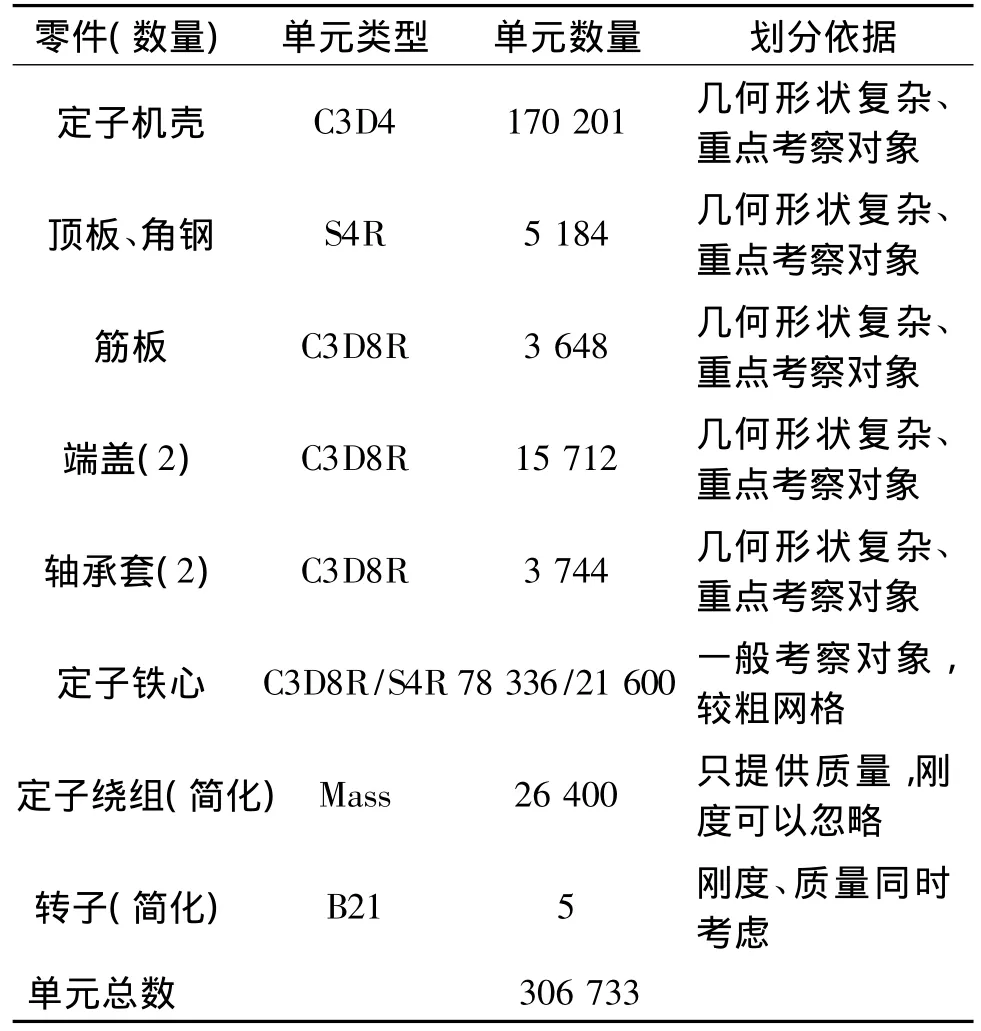

表1列出各个零部件网格概况。

表1 各零部件网络概况

1.2 模型定义

模型定义包括定义材料属性、零部件之间的连接关系、边界条件和工况载荷四个方面的内容。

1.2.1 材料属性

分析采用的材料力学性能参数如表2所示。

表2 材料力学性能参数

1.2.2 零部件之间的装配连接关系

零部件之间的运动关系定义也是部件级有限元模拟的重要内容,原则是能够正确地模拟力的传递。本课题中零部件之间的连接关系如下:

1)定子与地面、轴承套、端盖、定子机壳之间由螺栓预紧;

2)定子铁心与定子机壳之间由6个销钉固定铁心轴向转动;

3)转子与定子之间由轴承连接。

1.2.3 边界条件

边界条件如下:

1)计算自由模态时,模型按照正确的连接关系装配即可,无需施加边界约束;

2)计算实际工作时的振动模态时,需对垫板的地脚螺栓区域固定。

1.2.4 求解计算

振动特性的分析采用Lanczos方法,机壳自由模态分析提取机壳在自由状态下的振型及振动频率;机壳约束模态分析提取机壳在地脚螺栓的约束状态下的振型及振动频率;定子模态分析提取定子在自由状态下的振型及频率。整机振动特性分析分别采用两种模型,一种为简化转子为梁单元的模型,另一种为实际转子模型,分别按照整机在实际应用时的安装方式,提取实际运行状态下的振型及频率。

2 整机复合模态分析

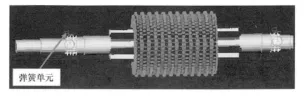

通过考察电机机座、定子铁心和两者装配后定子等结构振动特性的分析结果,均不能证明电机机座及定子结构存在共振的可能。为了进一步分析共振原因,将转子结构以梁单元的方式代替,轴承结构以弹簧单元代替,计算整机在实际装配运行状态下的复合模态,用以辨别整机的振动原因。

整机复合模态分析各阶振型如图3及图4所示。

分析电机振动可能产生的两种原因,分别为转子的机械转动(频率21.5 Hz)和电磁激振力(86 Hz),而且实际振动情况为水平横向振幅较大。从振动分析结果可以看出,第一阶整机振动频率及振型与实际不符,不是产生机组共振的原因,第二阶振型为水平横向振动,频率值与电磁激振力频率较接近。因此可以认为整机装配后的联合振动是导致现场水平振幅超标的原因,而解决的办法是将与该振型相关的结构刚度提高,包括机座、轴承、转子结构。

3 整机复合模态下机座的结构优化

根据整机复合模态的分析结果可以看出,加强机座的强度可以提高整机的低阶共振频率。因此对机座结构进行了如下一系列改动:

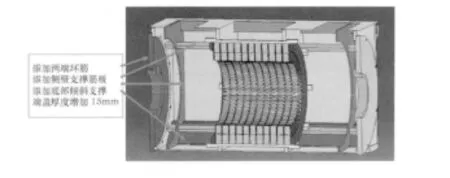

1)对机座的第一轮综合优化:添加两端环筋,添加侧壁支撑筋板,添加底部倾斜支撑,端盖厚度增加15 mm,第一轮综合改进方案如图5所示。

图5 机座结构第一轮综合改进方案

机座第一轮综合优化后分析结果如图6所示。

由于造成机组振幅较大的振型为水平横向振动,因此后续结果中主要关注水平横向的振型及振动频率。

图6 机座第一轮综合优化后第二阶振型,93.0 Hz,横向振动

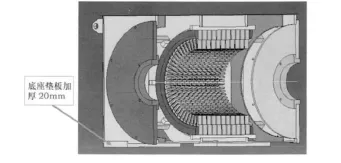

2)对机座的第二轮综合优化:在第一轮综合优化的基础上,加厚了垫板的厚度,如图7所示。

图7 机座第二轮综合改进方案

机座第二轮综合优化后分析结果如图8所示。

图8 机座第二轮综合优化后第二阶振型,95.0 Hz,横向振动

经过分析验证得知,机座的加强能够提高整机的水平共振频率。但是随着结构的加强,能提高的频率值越来越不明显。而结构共振是由机座、轴承、转子三部分组成的装配体的共振,因此有必要考虑提高转子和轴承的刚度来达到提高整机共振频率的目的。

4 转子振动特性分析

图9 转子振动特性分析模型

由于以上分析内容均对转子结构进行了简化,采用的是梁单元的模拟方式(如图9所示)。但是从多次分析结果及壳体优化后的分析结果可以看出,壳体及定子结构不存在由于转子旋转(共振时转动频率21.5 Hz)以及电磁原因(共振时频率43×2=86 Hz)产生共振的可能。而单独改进壳体结构对共振频率的提高效果不明显,实际应用时会使振幅略减,但不能从根本上解决共振的问题。

因此有必要对转子结构的振动特性进行分析。主要目的是查看是否存在由于机械旋转或电磁激励而产生的共振现象。

根据用户使用频率范围,转子共振频率(严格地讲是装配在壳体上)需避开由于机械旋转造成的激振频率(15~25 Hz)以及由于电磁倍频造成的激振频率(60~100 Hz)。

根据转子的装配方式对结构进行装配模拟,对轴承支撑部位根据轴承刚度建立弹簧单元进行支撑(结构类似于轴承外圈直接固定在地基上),计算此种状态下转子的振动频率及振型。根据轴承尺寸估算轴承刚度(可能有误差)并采用弹簧单元进行模拟:

机座未加强的分析结果如图10所示。

将该转子与原机座未加强定子整机仿真装配后,水平横向弯曲振动频率:83.5 Hz,与现场使用情况比较接近,如图10所示:

图10 机座未加强整机装配后水平横向振型,83.5 Hz

机座加强后的分析结果如图11所示。

图11 机座加强后整机装配水平横向振型,85.8 Hz提高2.3 Hz

看来整机频率还需要提高14.2 Hz以上才能满足要求。如果继续加强机座会使装配体的共振频率上升,但是加强机座能提高的频率存在明显上限。当考虑机座为刚性时,转子-轴承系统的共振频率最高为90.2 Hz。因而只能进行转子的结构优化。

5 转子的结构优化

从振动分析的角度考虑,优化转子结构提高共振频率必须提高转子弯曲刚度和轴承刚度。我们提高转子弯曲刚度主要方法有:将辐板向两侧延伸、加宽辐板、加大转子直径、减小轴承跨距。提高轴承刚度的主要方法是将球轴承更换为圆柱轴承及三轴承结构,但轴承刚度的计算方法为粗略计算,均比YKK产品有所放大。

5.1 提高转子弯曲刚度加强方案及分析结果

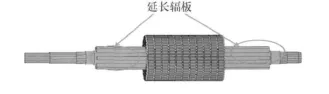

1)辐板延长并与转子光轴长度一致,如图12所示。

图12 转子延长辐板

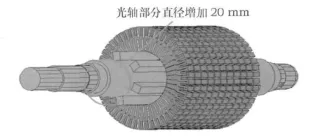

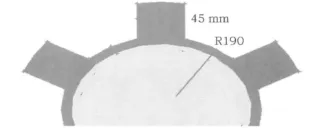

2)转子光轴部分直径增加20 mm(φ190 mm),如图13所示。

图13 增加光轴直径

3)辐板宽度增加5 mm(45 mm),如图14所示。

图14 增加辐板宽度

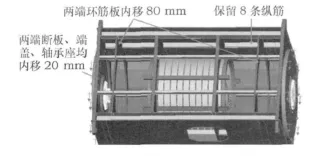

4)减小轴承跨距

机座两侧断板向内移动20 mm(包括端盖、轴承支座等,转子轴承相应内移),添加的两个环筋向内移动80 mm,如图15所示。

图15 机座修改方式示意图

5.2 提高轴承刚度方案及分析结果

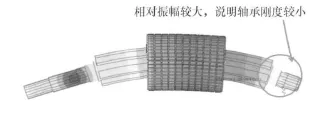

由于原始设计中后端轴承为球轴承,其径向刚度较小,从图16转子振型可以看出。

图16 转子弯曲振动变形示意图

加强轴承刚度后,结构的整体共振频率应该明显上升。但是由于无法查询较精确的轴承刚度参数,只能依赖于现有经验公式,其精度较低,存在较大程度的偏差。如果将原始的两种轴承(6328、N328)替换为现在的三个轴承(N228与6228为前端,N228为后端),其后端刚度将大大加强,因此整机振动频率将明显上升。

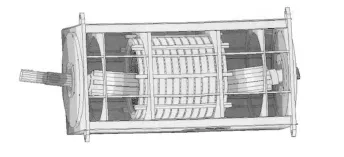

5.3 转子与机座优化方案的整合

将机座、转子的所有优化方案进行整合,分析结果如图17所示。

图17 转子与机座优化方案整合并加强轴承刚度后横向振型,频率109.2 Hz

横向弯曲振动频率:109.2 Hz,比未加强前结构提高25.7 Hz。

6 分析结果的论证及优化方案汇总

由于结构的改动而使振动频率有25.7 Hz的提高,是整机刚度加强后的结果。由于原始计算值(83.5 Hz)比实际共振频率(86 Hz)低2.5 Hz,实际结构修改后的共振频率应为111.7 Hz。但由于结构受限,尤其是转子,不能再显著提高其弯曲刚度。因而整机修改后的共振频率111.7 Hz虽然高于用户使用频率(50×2=100 Hz),但避开率不高。实际用户使用情况30~50 Hz负载运行振动值为0.04 mm。看来用ANSYS软件进行有限元辅助分析电机振动与实际情况基本相符,对变频电机的设计提供可靠设计依据,可信度较高。