富氮低氧“充环”气调储粮工艺的研发及应用试验

李 涛 ,俞旭龙 ,吴献民 ,徐军玲 ,曹 阳 ,赵会义

(1.义乌市粮食收储有限公司,浙江 义乌 322000;2.国家粮食局科学研究院,北京 100037)

0 前言

粮食是人类赖以生存和发展的基础,随着社会的发展进步、人民生活水平及自我保护意识的提高,广大消费者对粮食品质安全有了更高的要求,粮食储藏技术正从过去突出“减损降耗”、“保质安全”,向“绿色健康”、“低碳环保”方向转变[1].

富氮低氧气调储粮技术是近年来逐步在我国粮食仓储行业应用的具有防虫、杀虫、抑霉、保鲜的绿色储粮技术,它是通过变压吸附或膜分离制氮机,把氮气从空气中分离并富集,通过管道等送入气密性良好的仓房内,逐步用高纯度氮气置换出粮堆中的氧气,形成一个不利于粮食害虫、微生物生长繁殖的缺氧或无氧环境,从而杀死粮堆内害虫及霉菌,同时可抑制粮食生理呼吸作用,延缓粮食品质陈化的一种技术[2-3].不同于传统的药物熏蒸杀虫储粮方式的是,该技术不仅能解决传统的药物熏蒸杀虫储粮对熏蒸药剂磷化铝的单一依赖、害虫抗性增强以及由此导致的用药量增加、害虫防治难度加大等难题[4],还可适当延缓粮食的品质陈化,相应延长轮换周期,降低粮食轮换次数,从而节省大量轮换费用.

在目前常用的富氮低氧气调储粮基础上,义乌市粮食收储有限公司与国家粮食局科学研究院共同研制开发出一种新的富氮低氧“充环”气调储粮技术,并在义乌市中心粮库进行了实仓应用试验,在粮食害虫防治方面取得了显著的效果,同时获得了良好的经济效益.

1 试验材料

1.1 试验仓房情况

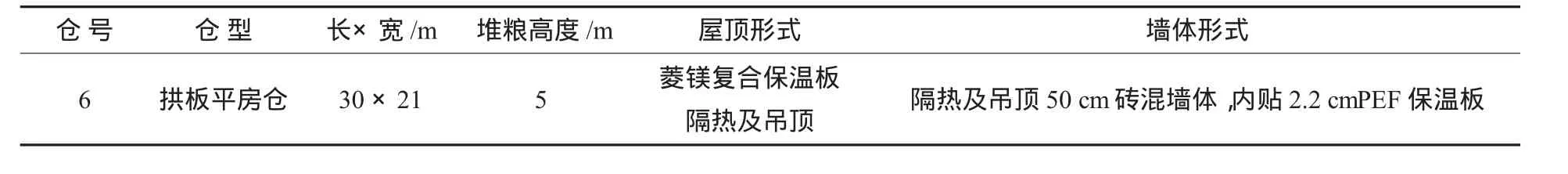

选用义乌市中心粮库6号仓作为气调储粮试验仓,该仓为2011底建造拱板仓,2012年8月投入使用,仓容2 250 t;该仓山墙一侧设有3个通风口,每个通风口连接两条通风地槽,共计6条,每条地槽设空气分配器14只;仓外山墙配置有固定式不锈钢环流管道及仓外测虫管道.仓房基本情况见表1.

表1 试验仓房情况

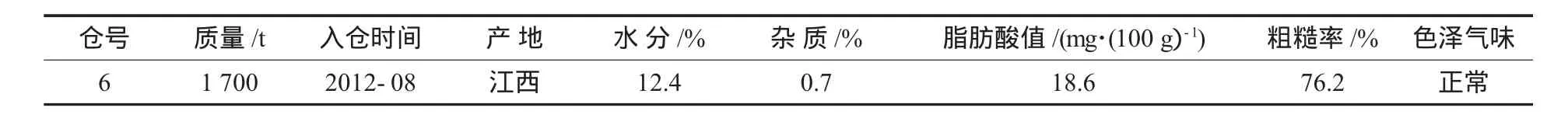

1.2 储粮情况

该仓存储的为2012年新收获的早籼稻谷,储存方式为散装,粮食入仓品质情况见表2.

1.3 设备情况

1.3.1 制氮设备

采用固定式制氮机(变压吸附式)和移动式制氮机(膜分离式)相结合进行“充环”气调充气,设备主要参数见表3.

1.3.2 检测设备

便携式测氧仪1台,量程:0.0~25.0%,分辨率0.1%;低氧报警仪2台,报警点:≤19.5%;计算机粮情测控系统一套;XS-C1B型便携式粮仓害虫仓外采集检测器1套及相应捕虫陷阱25支;气体取样管采用仓房配备的测虫管道.

1.3.3 安全防护设备

正压空气呼吸器2套,气瓶额定压力30 MPa,气瓶容量6.8 L,使用时间约45 min,报警压力:≤5 MPa;高压充气泵1台.二者均为霍尼韦尔公司生产.

1.3.4 其他材料

Φ15 cm PVC导气管若干根;厚度0.12 mm PA/PE 5层共挤尼龙复合薄膜、双槽管、密封条及密封胶;U形压力计1套.

表2 试验仓稻谷质量情况

表3 制氮设备主要参数

2 试验方法[5-6]

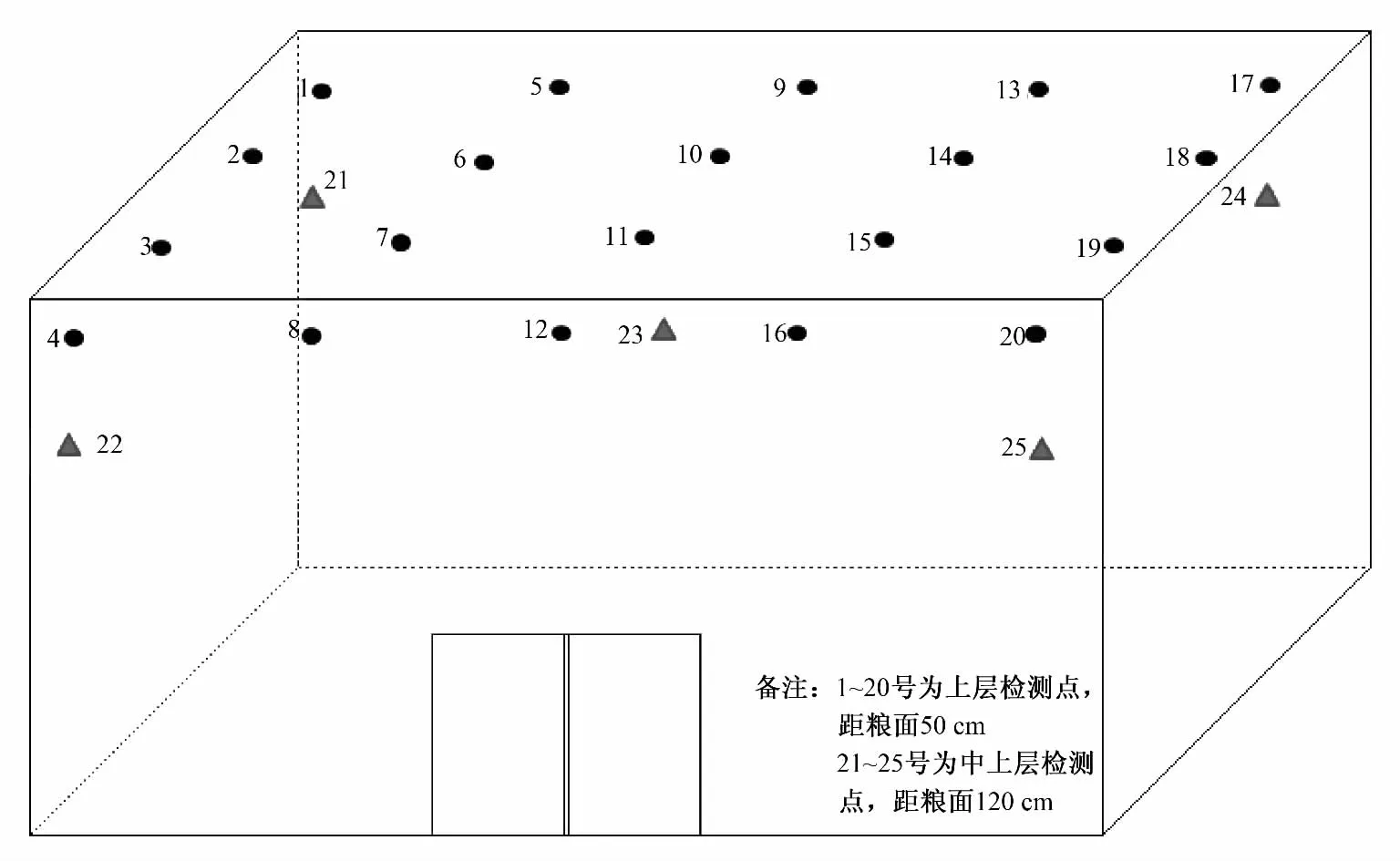

2.1 害虫及气体浓度检测点的布置

在试验仓安装XS-C1B型粮仓害虫仓外检测系统,用于气调期间害虫及气体浓度检测.该系统主要由仓内捕虫陷阱、害虫仓外取样装置、测量管路、分线器组成.仓内检测点分布如图1所示.在粮面上层均匀布设5列,每列均匀布设4个测点,共计20个检测点,编号1~20;中上层布设四角及中心共计5个检测点,编号21~25.四边沿墙各点距离墙壁均为50 cm;上层检测点距粮面50 cm,中上层检测点距粮面120 cm.

图1 仓内害虫及浓度检测点分布

2.2 仓房气密性处理及测定

试验仓在入粮前内墙墙体采用2.2 cm PEF保温板进行粘贴处理,仓内地面铺设高分子气密防水材料,粮面气囊及仓门均采用PA/PE五层共挤尼龙复合薄膜进行双槽管密封;通风口采用密封胶配合手轮旋转压紧构件进行密封紧固,并在通风口箱体与盖板间衬垫厚度10 mm以上的柔软胶条,以增大结合部位的压紧力,达到密闭要求;墙体上工艺孔洞均先采用发泡聚氨酯填实,再涂上密封胶进行密封.处理完毕后,采用负压500 Pa法测量该仓气密性.

2.3 设备连接与管道布设

制氮机充气管道通过快接头与地槽通风口连接,生产的氮气通过仓内地槽进入粮堆底部,自底层向上流动,经粮面回气管路排出仓外或输送到膜分离制氮机.为保障输送的均匀性,采取一主管三副管的方式分别送入3个地槽通风口,并在仓内局部增加垂直方向的导气管.同时为加强氮气的环流,在粮面铺设一主四副“圭”字形回气管道,其中主管道无开孔,副(支)管道有开孔,开孔率25%~35%.

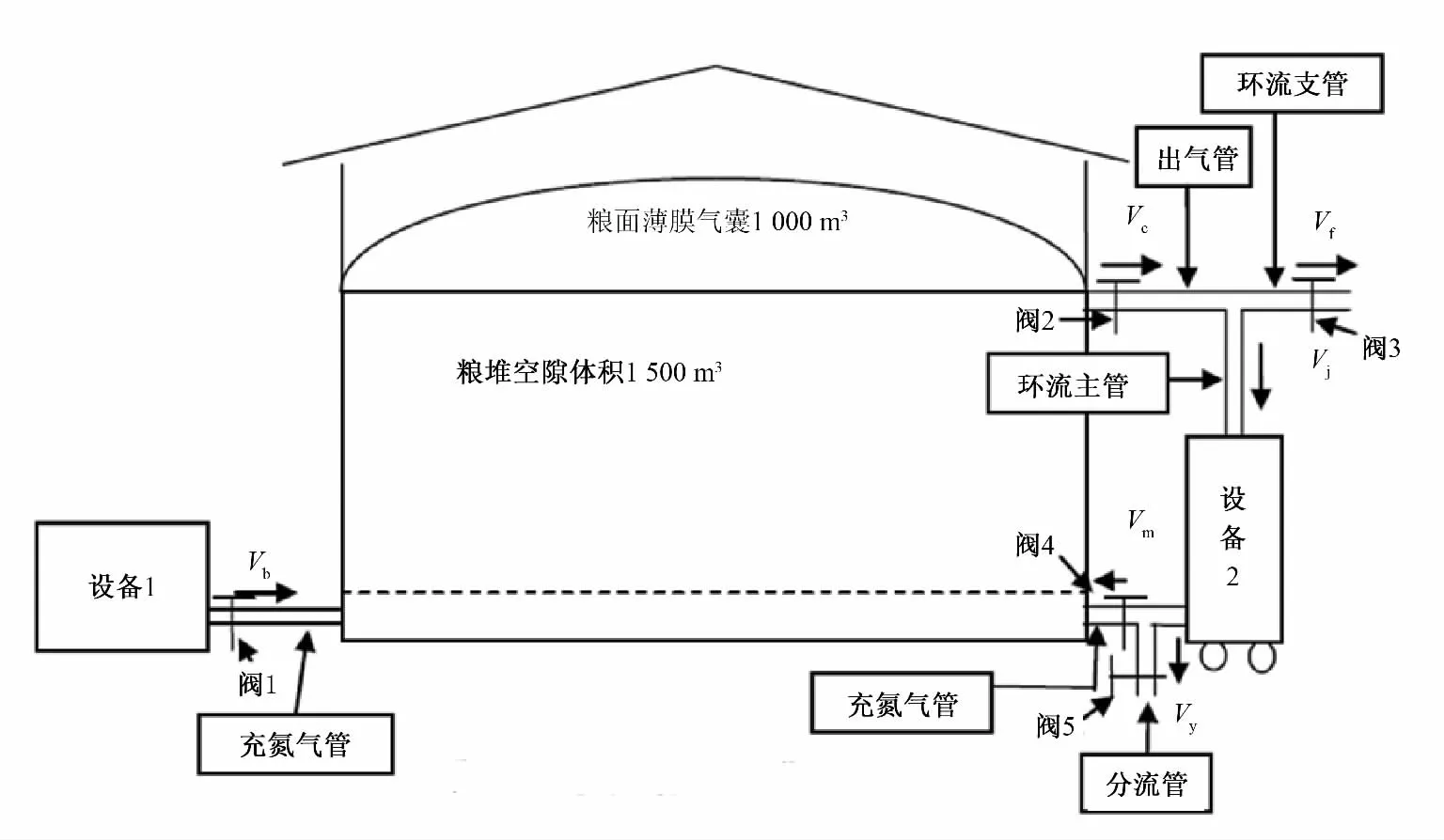

2.4 充氮工艺方法

不同于国内目前广泛采用的高浓度氮气由粮面上部直充进入粮堆、由底部排出的直充方式,试验通过地槽口向密封粮堆底部充氮,由粮面上部排出或送入膜分离制氮机,实现环流降氧的“充环”气调储粮新方式.工艺流程如图2所示:图2中设备1为变压吸附制氮机(固定式),设备2为膜分离制氮机(移动式).

具体操作步骤:试验仓房气密性检测达到气调要求后,采用抽风机将粮堆抽至负压,由变压吸附制氮机制备高浓度氮气并由主管道从粮堆底部输入粮堆,待粮堆表面密闭膜鼓起至气囊完全形成,停止充气,密闭自然均衡至粮堆内氧气浓度均匀(15 h左右),再次利用抽风机将膜内气体抽出,并输入高浓度氮气,密闭膜鼓起至气囊完全形成,停止充气,密闭自然均衡至粮堆内氧气浓度均匀(15 h左右),改用膜分离制氮机抽取仓内气体制备高浓度氮气并输入粮堆内部,至各检测点加权平均浓度达到目标浓度时停止充气.

图2 “充环”气调储粮工艺示意图

在低氧储藏期间,检测仓内气体浓度和气囊鼓气状况,若浓度下降或者气囊内气体不足,利用制氮设备及时进行补气.试验期间,及时做好制氮设备运行情况记录,并采集相关粮情数据.

3 结果与分析

3.1 试验仓房气密性分析

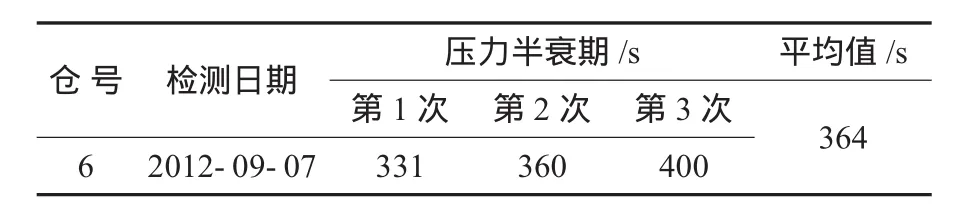

试验仓房经气密性处理后,实仓负压500 Pa半衰期测试结果如表4所示.

表4 试验仓房实仓气密性检测结果

从3次测试结果可以看出,实仓压力从-500 Pa上升到-250 Pa所用时间(半衰期)均大于300 s,气密性良好,满足富氮低氧气调储粮的工艺要求.

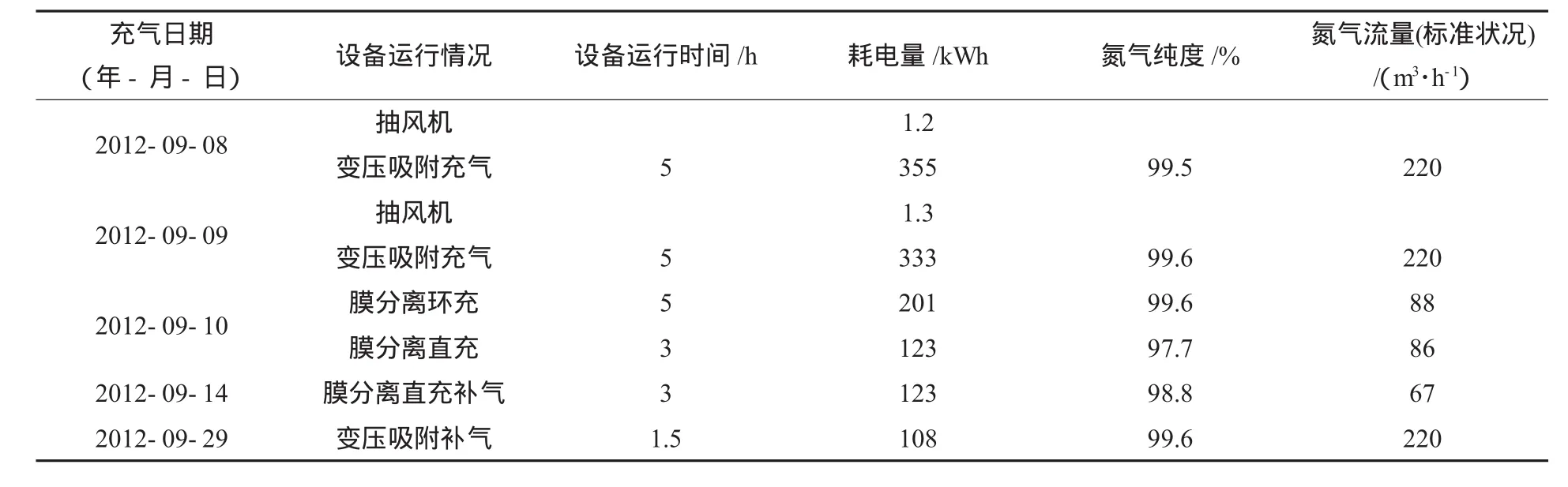

3.2 制氮设备运行情况及成本分析

设备运行情况及相关数据如表5所示.

试验期间,设备充(补)气累计运行22.5 h,耗电1 245.5 kWh,按照本地工业用电单价0.8元·kW-1·h-1,共计电耗成本为 996.4元,该仓储存1 700 t早籼稻,吨粮电耗费用仅为0.59元;如采取磷化氢整仓环流熏蒸,根据6号仓储粮情况,磷化铝、CO2及营养费共计2 340元,吨粮费用为1.37元,因此,该充氮气调储粮工艺比磷化氢整仓环流熏蒸成本降低很多,且有利于保管员身体健康及环境保护,具有较高的综合效益.

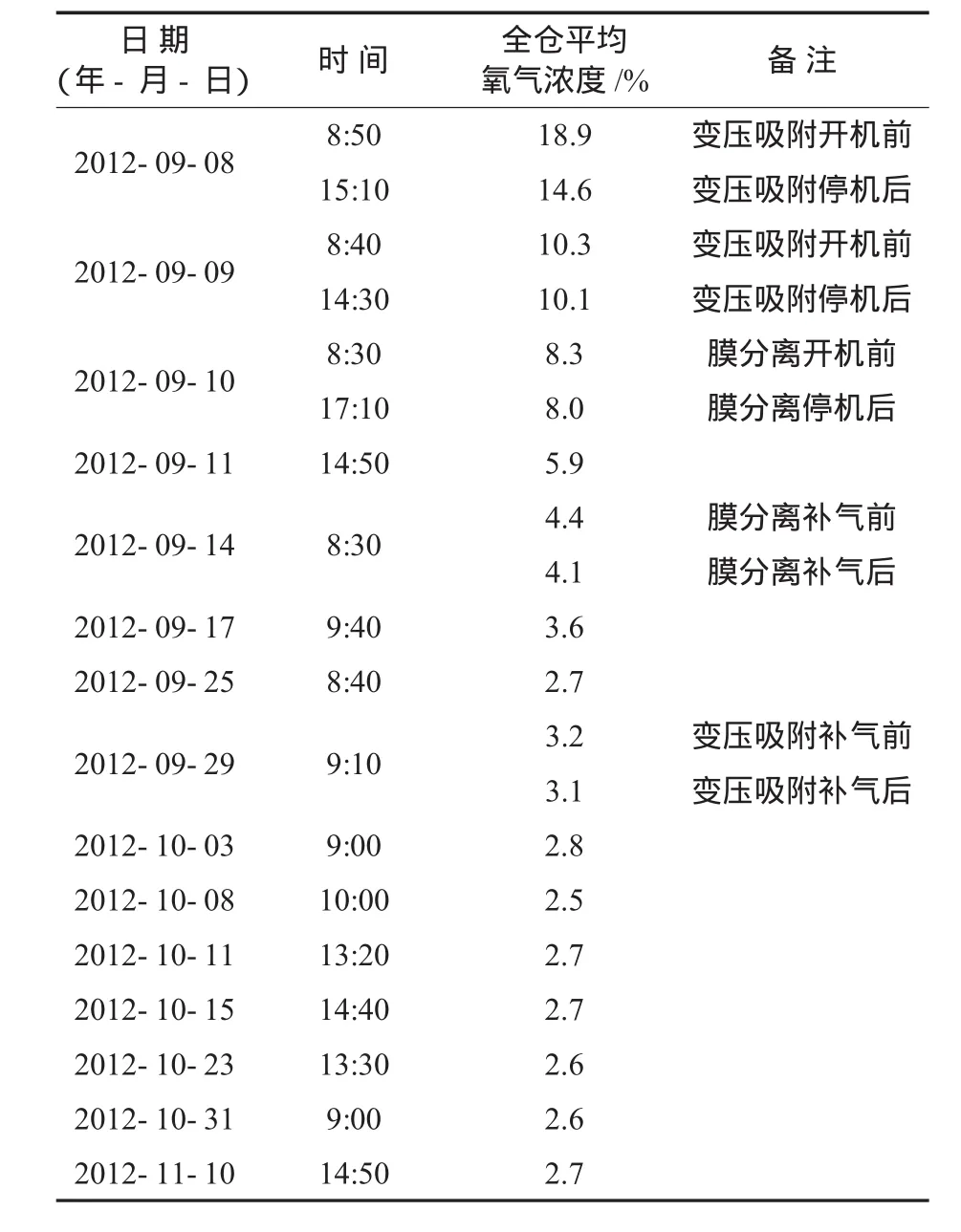

3.3 氧气浓度变化情况

试验期间,仓内氧气浓度检测记录如表6所示.由表6可知,经过两次变压吸附充气且自然均衡后,全仓氧气平均浓度可降至8.3%左右;再经过一次膜分离充环,全仓氧气平均浓度基本可降至5.0%以下;两次补气后,在自然降氧及仓内气流微循环作用下,全仓氧气平均浓度基本可维持在3.0%左右.

3.4 害虫防治情况

通过害虫仓外检测系统检测及入仓粮面观测,试验仓害虫死亡情况(粮均温30℃左右)大致可分为3个阶段:

第1阶段:9月11日至9月14日,各检测点均发现较多活的储粮害虫,主要为玉米象、长角扁谷盗、谷蠹、赤拟谷盗等;粮面或走道板上亦有大量储粮害虫在剧烈爬动.

第2阶段:9月15日至9月25日,随着粮堆内部氮气浓度进一步升高,各检测点发现活的储粮害虫陆续减少,25日检测时,除少数几个测点发现活虫外,其余测点均未发现活虫;粮堆表面害虫爬行出现迟钝、缓慢的现象,并陆续死亡,25日观测,除密封槽管处有少许赤拟谷盗缓慢爬动外,粮面其他部位基本未发现活虫.

表5 制氮设备运行及相关数据

表6 试验仓房氧气浓度检测数据

第3阶段:10月11日及以后,粮堆内部氮气浓度基本维持在97%左右,除个别测点检测到虫尸外,其他各测点及粮面均未发现活的害虫.

通过实仓试验发现,当粮均温30℃时,氮气浓度维持在97%左右,15 d可基本杀死大部分储粮害虫;30 d可杀死全部储粮害虫.

4 讨论

4.1 浓度自然平衡时间

试验发现:一次充氮完成后,保持密闭粮堆一定的浓度自然平衡时间,可大大降低充氮成本.因为氮气置换氧气是一个迟滞过程,除粮粒缝隙间的空气需要进行置换外,与小麦、玉米不同,稻壳内部还存在一定量的空气需要进行置换.因此,需要提供一定的浓度自然平衡时间.

4.2 氮气温度对粮堆内部温湿度的影响

在试验过程中,分别利用变压吸附制氮机和膜分离式制氮机(出口加装干冷机组)制备不同温度的氮气进行气调试验,利用仓内的粮情检测系统和单点式无线温湿度监测节点进行粮堆内部的温湿度变化测试.

氮气出口温度控制在14~40℃,流量控制在60~220 m3/h范围内,试验结果表明,氮气的出口温度与流量变化对粮堆内部的温度和湿度几乎没影响.此种情况的主要原因为:一方面粮食为热的不良导体,传热阻力大,使得粮堆温湿度没有变化,另一方面是因为气体流量小,热容远远小于粮堆热容,因此无法改变粮堆温湿度状态.

4.3 富氮低氧与惰性粉结合防治储粮害虫

试验采取从地槽口向密封粮堆底部充氮,由粮面上部排出或送入膜分离制氮机的充气方案,粮堆内部害虫在低氧气流的推动下会爬向粮堆表面(氮气浓度较低),因此,若在粮面拌合食品级惰性粉将能起到很好的杀虫效果.

5 结论

试验表明,对储存1 700 t早籼稻的平房仓,富氮低氧“充环”气调储粮技术的吨粮电耗费用仅为0.59元,且杀虫、防虫效果显著,同时避免了化学药剂对粮面的直接接触和污染,实现了储粮中化学药剂的零排放,符合绿色、安全、卫生、经济、有效的储粮有害生物防治要求,是今后绿色生态储粮技术的主要手段和发展方向.

[1] 吴子丹.绿色生态低碳储粮新技术[M].北京:中国科学技术出版社,2011.

[2] 路茜玉,朱大同.气调储藏概论[J].郑州粮食学院学报,1983(4):9-15.

[3] 李岩峰,肖建文,张来林,等.充氮气调对稻谷品质的影响研究[J].粮食加工,2010(1):46-48.

[4] 高素芬.氮气气调储粮技术应用进展[J].粮食储藏技术,2009(4):25-28.

[5] 王毅,冀圣江,孟彬,等.中原地区玉米富氮低氧储藏试验[J].粮油食品科技,2012(2):50-54.

[6] 李森.富氮低氧储粮系统的研发及应用[J].粮食加工,2011(6):69-72.