CW61100E系列车床三包期内的主要问题分析与总结

甘肃天水星火机床有限公司生产制造部 黄菊惠

CW61100E承重6-8吨系列车床是我们公司一款很成熟的产品,已连续生产了四十几年,曾经荣获甘肃省名牌产品,占全国同类产品50%以上的市场,得到用户广泛的认同。现通过近几年服务过程中积累的经验和统计的数据,选取最有代表性的机械方面的问题进行分析、总结。

因时间跨度大、数据太杂,现通过选取最具代表性的06-07年度与11-12年度进行对比分析。06-07年度是我国机械行业发展的最高峰,11-12年度是相对的低谷。

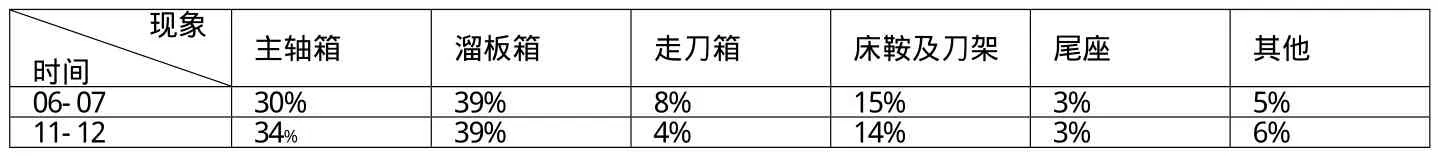

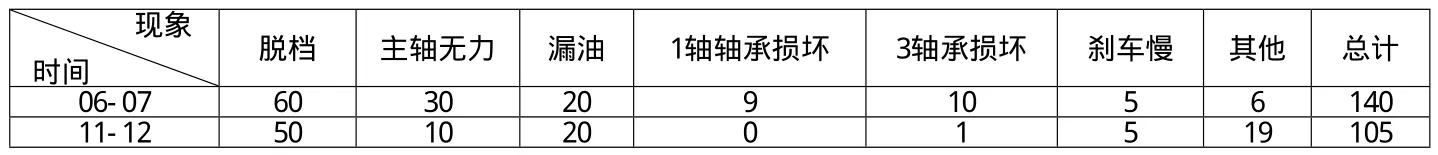

现以该机床的主要部件为线索为顺序分析,该机床主要包括:主轴箱(包括液压)、溜板箱、走刀箱尾座及其、拖板和刀架、尾座及其他(包括挂轮、冷却、中心架等附件),对出现问题部位及次数进行统计,列表如表1。对表1进行分析,统计其所占的比率,如表2。

可以看出主轴箱、溜板箱、床鞍及刀架的故障占80%以上,06-07年度每台的故障点:465/318=1.54,11-12年度每台服务次数310/290=1.06,06-07年度平均每台故障1.54个,到11-12年度平均每台下降到1.06个。说明故障率在明显的减少。线对其出现的问题分别进行分析:

一、主轴箱

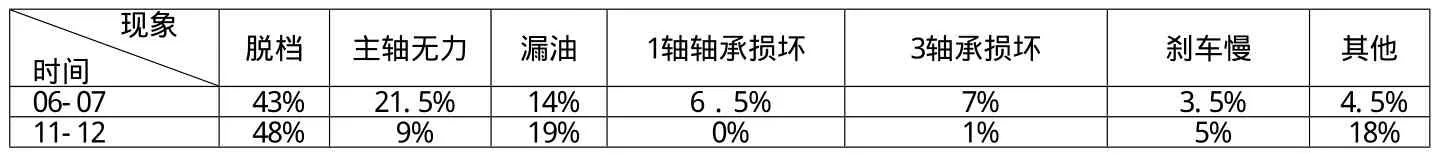

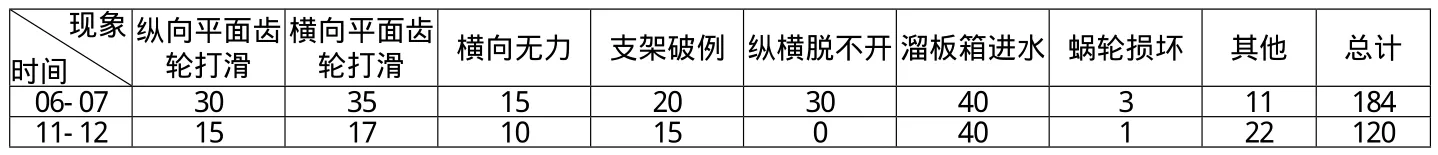

其故障主要表现为脱档、漏油、主轴无力、1轴轴承损坏、3轴轴承损坏、刹车无力,对其进行统计,如表3。对表3统计D数据进行计算,得出表4,可看出主要问题是脱档、主轴无力两个大问题,占主轴箱故障的50%以上。

表1

表2

表3

表4

表5

(1)脱档:主要原因是定位钢球直径偏小、弹簧刚性不足、钢球窝不规范(大小不一),在外服务是经常加大钢球、重新划窝。

(2)主轴无力:表现为闷车或主轴转速降低,主要原因是a滤油器堵住因润滑油太脏导致。正常压力0.7-1.2Mpa即可,滤油器堵住时压力表的压力很大,有时达到1.5-2.0Mpa,但因经过滤油器的压力损失,工作压力实际远小于表的显示压力,此时清洗滤油器、电磁阀即可恢复正常。B主轴一启动有窗上的油位就迅速下降则为一轴∮22的O形密封圈损坏,更换即可。

(3)一轴轴承6011,在06-07年度有一段时间损坏率非常高,主要原因是轴承本身质量的问题,在后期基本没有分析损坏。

(4)三轴轴承6213损坏,因床头箱的润滑采用分油器喷油与油管专供相结合的方式,该轴承处于分油器的下方,造成灯下黑的现象发生,在08年经建议,增加专用油管供油,改进后轴承的事损坏很少发生。

(5)刹车慢,a可适当调高系统压力,但不可过高,不能超过1.2Mpa,因过压力过高会使主轴启动速度太快尔产生冲击。b将刹车液压缸里的恢复弹簧减去0.5-1圈。C调整刹车液压缸活塞上的回油眼大小。

(6)精度,主轴箱的精度主要反映在主轴径向跳动及轴向窜量,因其去决与主轴箱加工精度和轴承精度,这方面有问题通过轴承预紧力的调整基本都可得到解决,该机床在精度方面还是很可靠的。

二、溜板箱

主要故障是纵向平面齿轮打滑、横向平面齿轮打滑、横向无力、纵横脱不开、支架破例、溜板箱进水,对其进行统计如下表5。

在三箱中,溜板箱是故障最多的一个。

(1)纵向平面齿轮打滑是因固定纵向凸轮的M8的螺丝松动导致,拧紧即可,曾经有好多用户自己修理时不知道该螺丝的作用没有装,到致出现该故障。

(2)横向平面齿轮打滑是因固定横向凸轮的销子松动或脱落到致,重新装紧即可。

(3)横向切削无力主要因过载导致10轴上的8mm单键切断,更换此键即可排除故障,在实际服务过程中,此键经常有损坏,建议更换为10mm或改为双键连接。

(4)支架破例主要是因操作不当造成的,特别是在加工长工件时,因走刀的时间长,操作工思想容易产生麻痹,操作工责任心不强或不熟悉机床的正确操作,将刀架或床鞍撞上工件、尾座、卡盘、中心架等,造成溜板箱支架破例,甚至将里面的轴撞弯、齿轮损坏。出现此故障一般要更换支架。

(5)纵横向脱不开的现象主要出现在在06、07年。因有一批花键轴上的花键侧母线与中心线不平行,导致轴上的齿轮滑移时产生了轴向分力,从而使本来可自由移动的齿轮无法移动。在解决了该单件不合格的现象后以后再没有出现过脱不开的故障。因该故障的出现很危险,轻则将工件车废,重则将机床损坏。还因该故障非常隐蔽不易发现,这个问题还是我们公司的老师傅经过好长时间的琢磨才找到的。现在虽然没有在发现该故障,但这个问题的解决还是给我们提供了很宝贵的经验,在此提出来供同行参考。

(6)溜板箱进切削液,到目前为止还没有有效的办法。虽然我们公司设计中心进行了该进但效果还是不好,我们在用户那里也进行过改进,效果也不明显,这是一个很多同类车床都犯的一个通病。希望能够得到同行的指点。

三、走刀箱

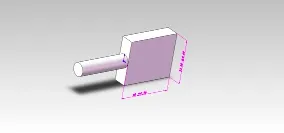

走刀箱在三箱中是故障最少的,主要问题是Ⅰ-Ⅳ换档的90拨块断裂,在07年以前,该拨块使用的材质是铸铁,其形状如下图所示,因其容易断裂造成无法换档,后将其材质更换为45号钢,虽然故障率下降了,但是却出现了意想不到的麻烦。铸铁拨块虽然会断,其断裂后更换容易。铸铁拨块与钢件齿轮之间摩擦,铸铁拨块表面会磨损,会使其间隙加大,不影响使用。而钢件拨块与齿轮相对高速运转,是钢对钢,钢件的摩擦会在表面产生高点,高点会使拨块与齿轮之间的间隙减小,两者之间会瞬间相抵,拨块弯曲变形而卡在齿轮中间,导致齿轮损坏,是故障扩大,是得不偿失的。建议更换为综合性能好的青铜。

四、床鞍及刀架

床鞍及刀架的故障率相对较低,主要是人为因素,如刀架顶在工件上、床鞍撞在卡盘和尾座上、工件没有卡紧砸在床鞍上等,将床鞍和刀架损坏。但有两处有需要改进的地方:(1)刻度环的定位不准,此处采用的是用片形弹簧定位,片形弹簧的弹性会随着时间的慢慢的降低,导致刻度环重复定位不准,建议采用螺丝,这种结构简单操作方便,还节约任何成本。在外服务时给有些用户改过,使用良好。(2)横向铜丝母的螺丝沉头,该丝母在丝母座中的固定是靠端面4个M8的内六角螺丝固定,丝母座的端面只有10mm厚,再减去4mm沉头,就只有6mm的厚度。在偶尔过载时便会将沉头拉裂,建议此处不要沉头或加后端面。

通过对以上问题的分析,可以看到,11-12年度比06-07年度故障率有明显降低,故障也明显轻,在服务是时也容易多了。但还存在相当多的问题,应当引起重视,例如三箱的问题还是比较多,操作工人为因素还相当严重,为此,再简要归纳一下:

(1)重视主轴箱脱档问题:更换刚性大的弹簧、加大定位钢球、对钢球窝的实际尺寸可采用量规进行规范。

(2)将溜板箱10轴的8mm单键增大或该为双键。

(3)走刀箱拨块材质改为青铜。

(4)针对该车床的操作进行更详细的解释、说明。比如具体的工件材质、尺寸,采用的转速、走刀量、吃刀深度上下限,所能达到的精度,机床附件的应用范围极限位置、极限尺寸能达到的性能等等,这样能使操作工能更好的使用机床,也增加了服务时可操作性,在有争议的时有据可凭。