一种单相电子式电表自动校正工具的研制

福建亿榕信息技术有限公司 严应亮 王 玮

1.引言

自从十几年前电子式电表芯片进入中国以来,电子式电表,以其低成本、精确性和长寿命在中国的得到了迅速的应用和普及。随着智能电表的推广,可以预见,在未来一段时间,电子式单相电表仍然将会以很高的速度继续增长。

笔者在几年前做自动抄表时接触了一些电表厂家,在生产现场,他们均反映目前生产一批电表耗时很久,而且由于所采用的计量芯片的原因(国内单相电子式电表多采用ADE7755),只能通过人工进行误差校正,受工人人为因素影响,同一批电表校表后的精度和一致性通常较差。故很多厂家希望能有一套设备实现误差自动校正,既提高误差校正的精度和一致性,又提高生产效率。

笔者正好接触到一款奥地利微电子公司的计量芯片AS8168,并以此作为单相表计量芯片,研制出了一套自动校表系统。

2.方案基本思路

2.1 电表计量芯片支持

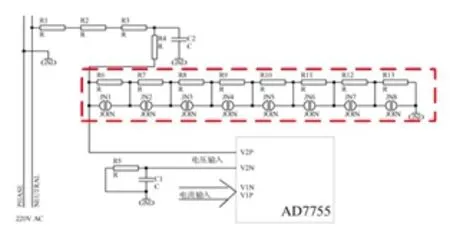

目前很多工厂生产电子式单相电表所使用的芯片都是ADI公司的AD7755或者是AD7755的类似芯片或者兼容芯片。如果使用此类芯片,调节误差的手段基本都是靠调节芯片电压回路的电阻矩阵来完成。以图1为例,虚线框子内部相当于一个电位器,通过生产线上的工人有选择地用电烙铁人工短路JN1-JN8,来分别短路电阻R6-R13。这样就可以调节进入AD7755电压检测回路的电压,又因为功率的公式是P=U×I,所以调节这个电压就可以调节这个电表的精度。

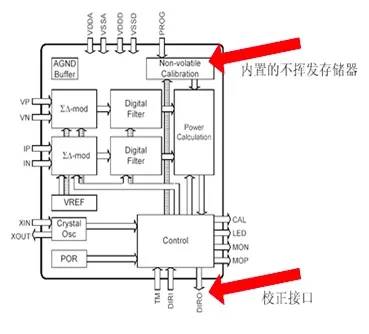

本文将要推荐使用的是奥地利微电子(AMS)公司的AS8168芯片,该芯片的精度调节机理和AD7755完全不同,它不需要芯片外部的电阻整列。其内部有一个70bit的存储器,可以通过对这个存储器的编程来实现误差的调整,同时还可以通过编程来调节其他的一些参数,比如:反潜动电流、步进电机、常数、LED表常数等。同时该芯片还提供了编程接口。所以,使用这样的芯片来进行自动校正就是有可能的。图2就是该芯片的内部框图。

图3是该芯片的典型连接图,虚线框线内是该芯片的电压输入回路,可以看见该图不仅省去了电阻矩阵,而且所使用的器件也明显没有AD7755多。

2.2 校正系统的设计方向

我们深刻的理解,我们所做的工作是一个原创设计,没有现成的参考设计,也没有设计资料可以检索。为了能让我们要设计的系统能充分提高效率,我们在生产现场仔细观察了校正工序。校正工序一般在校验台上进行。校验台一般可以同时接20个单相电表,生产线的操作员在校验台上一下安装好20个待校准的电表后,让校验台上电,然后操作员一边看校验台上某个电表的误差显示,一边用电烙铁调整误差,一个电表需要反复调整3轮,才能调好。平均每个电表的调整时间需要30~40秒。

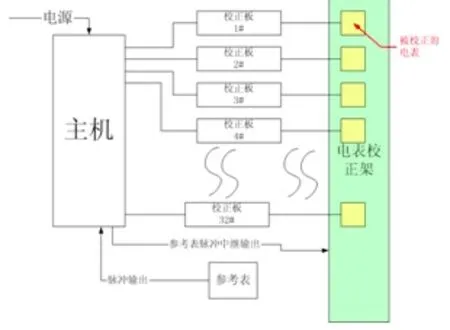

基于这次调研,我们认为可以将本系统设计成并行校正方式,即主机给出一个指令,让多个子单元同时开始校正,这样无论主机连接多少个子单元,其校正的耗时都差不多。这样,我们画出了该系统的基本框图,如图4所示。

如图4所示,本机的主机可以设置电表的参数、可以控制多个校正板,校正板最多可以连接到32个,主机还需要标准电表送来的快速参考脉冲,用来做误差测量的基准。同时主机还会将这个信号放大整形后送回电表校正架,因为电表校正架上有误差显示单元,它们也需要参考表的快速脉冲。

我们的设计就按照这个方向展开,首先我们集中力量设计校正板,因为这个是驱动电表芯片的关键部件。根据AS8168芯片的数据手册,我们画出了校正板的框图,如图5所示。

在软件方面,软件处理流程如图6所示。

本系统实物图片如图7、图8:

3.设计难点

首先,根据我们以往的设计经验。我们认为设计的突破口应该放在AS8168的芯片接口之上,只有这个接口工作稳定可靠,这个项目才有存在的意义。在提高系统的可靠性方面,我们付出了不少的努力。

该芯片的存储器的每个bit只能编程一次,而且编程后的芯片其内容不能擦除。所以在研制这个机器的时候,牺牲了很多芯片,我们发现该芯片对编程接口的信号特别敏感。稍有风吹草动,芯片中就会写入随机的数据。为此我们强化了接口信号的抗干扰处理。主要采用了以下几个措施:

(1)降低电源的纹波,由于纹波会叠加在编程接口的信号线上,会影响编程接口的稳定性。

(2)所有数字电路都采用高操作频率的器件,以保证信号的相应和信号完整性。

(3)控制整个CPU系统的噪声,保证软件的运行不会被硬件的噪声所干扰。

由于本方案中,一个主机需要带1~32个校正单元,各个客户需要的校正单元数量各不相同,有的客户只会需要1~2个校正单元,有的客户却最多需要32个校正单元。所以,如何设计主机与各个校正单元之间的连接方式,是一个大问题,因为这需要同时考虑每个校正单元的通讯、电源等问题,还需要考虑大量校正单元同时工作的时候相互之间的串扰问题。问题主要集中在以下方面:

(1)我们在设计中发现,当主机只连接3~4个校正单元的时候,不管如何通讯,都不会出错,而一旦开始增加校正单元的个数,就会陆续出现通讯错误。校正单元的个数越多,这个现象越明显。对于这个问题,我们通过调整主机软件中的通讯节拍来解决,实践证明该方法有不错的效果。

(2)由于每个校正单元必须在主机中配套对应的电源、通讯等接口电路。为了适应用户对校正单元的弹性需求,我们原先的方案是在主机中做32套电源、通讯接口电路,以适应用户的最大需求,但是我们在使用中发现,这样的方案会导致成本大幅度增加;主机的发热量也大幅度增加;主机重量太重等弊端。为此,我们对电源和通讯接口做了重新设计。将电源和通讯接口做成插卡式的设计,需要多少个校正单元就插多少电源和通讯接口电路板,这样,很好地控制了整机的成本,也使机器内部的结构简化了不少。

表1

表2

图1

图2 芯片的内部框图

图3 芯片的典型连接图

图4 系统的基本框图

图5 校正板的框图

图6 软件流程图

图7 主机图

图8 校正单元板

图9 经本系统校正之后的误差数字

图10 某一线电表厂家的生产现场

4.生产效果

4.1 本系统的校正时间差别

首先我们对一个大型电表工厂正在生产的老式的电子式电表的校正时间进行了统计,这个老式电子式电表使用的是AD7755芯片,它需要人工调整电阻矩阵,工序繁琐且速度满,还需要熟练工。(如表1)

从表1可以看出,生产线操作员在调试电表的时候用了10分钟,总用时是14分钟。校正用时占用了71%。

然后在晚班时段在同一校验台更换成我们的校验系统,本设备校正的是一批使用AS8168芯片的电表。校正时间如表2所示。

图11 是改装之前的电表校正架

图12 是本系统绑定在某厂现有较表台上工作

图13 经过绑定改装之后的校正架

用我们的设备,整个校正过程只要30秒左右,加上工人连接下载线的时间,大约90秒可以完成校正程序,即使是这样,在校正这个步骤,也比原先的生产方式提高了2000%的效率。(以上采集的数据是生产线上的操作员第一次接触这个设备,等他们熟练之后一定还会有一定幅度的提高。)

由于目前的校正设备还不能让操作员绕开费时的上表、下表操作,所以除了校正的步骤以外,其他的步骤和以前是一样的。但即使考虑这些因素,效率的提高还是相当可观的。效率提高程度的计算方法如下:

把现场记录的数据代入后得到生产效率的提高程度:

可以想象,如果本系统将来升级到同时校正100个或者200个电表,那效率的提高可以轻松达到80%-90%。

4.2 本系统的经济效益

我们在计算本校验系统投入使用后引起的成本差别之前先设定几组数据

(1)假设一个生产线熟练工的工资是1500元,记为S;

(2)假设一个生产线非熟练工的工资是1200元,记为F;

(3)假设一个每个人的每月的工作时间是22个工作日,每天8小时,总计176小时,10560分钟,记为M;

(4)校表架每次操作可以出的产量,在电表厂,这个数字通常为20和24,为20的居多,这个数字记为P;

(5)生产AD7755电表每月的校正成本,记为D;

(6)生产AS8168电表每月的校正成本,记为A;

我们先来计算老方式下的单表校正成本:

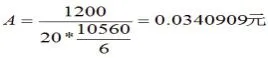

使用我们的校正系统后,单表校正成本为:

二者节约了0.0568181元。

如果生产线淘汰熟练工,而采用非熟练工(因为是自动校正,完全可以使用非熟练工),其单表校正成本为:

二者再次相比,节约了0.0652509元,如果一个工厂采用此项技术,如果他的产量达到100万,那就可以省下6.525万元。如果本系统将来升级到同时校正100个或者200个电表,那本系统带来的效益将会达到30~50万元。由此看来,本系统的由于设计的时候注意了生产的便利性,所以它产生的效益还是非常可观的。

4.3 产成品的精度和一致性

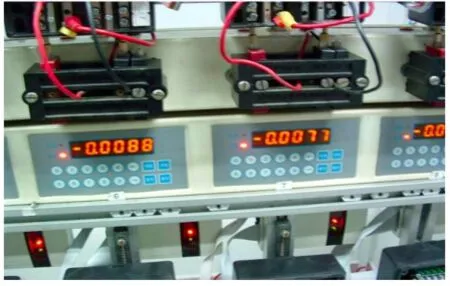

在生产现场,我们拍摄了一些照片,图9显示的数字就是经本系统校正之后的误差数字,这张图9照片虽然只显示了2个电表的误差,但是所有的电表结果本系统的校正之后都能达到这样的精度。也就是说,电表经过这个设备的校正后的精度一致性是相当好的。图9中白色的塑料盒子就是本系统的校正下载单元。

4.4 对现有设备的兼容性

本套系统一个很重要的设计目标,就是对电表厂家的现有设备尽量少的做改动。为此,我们在项目规划的时候就广泛走访了许多厂家,对各个厂家现有设备的情况进行了一个摸底。力求在设计完成的时候,本系统可以兼容大多数的设备。图10是某一线电表厂家的生产现场,图11是改装之前的电表校正架。

对现有设备的兼容性主要体现在本系统的拓扑结构的设计上。其次,由于本系统需要引用现有生产设备的某些信号,这些信号在不同的工厂有不同的规格。因此在设计本系统的输入、输出接口的时候就做了特别处理。从实践效果来看,本系统有不错的兼容性。图12、图13是本系统绑定在某厂现有较表台上工作的照片,这样绑定之后,不仅可以生产AS8168芯片的电表,也能生产原先的AD7755芯片的电表。同时还充分利用了现有的设备,很好地保护了客户现有的投资。

图14是经过绑定改装之后的校正架。图13中上面白色箭头所指的东西是本系统的校正下载板;下面的白色箭头是本系统的主机。

5.结论

相较于传统的自动校表方式,本系统有以下优点:

(1)将调整电表那样的简单劳动,用机器来替代,大幅度提高校正效率。

(2)员工无需额外培训,无需额外增加校验台,降低了生产成本。

(3)大幅度提高了校正的精度和一致性。

(4)产品的精度不受工人熟练度和情绪的影响。