高频窄脉冲探头在从动盘超声检测中的应用*

薛 兴,李宝强,陈伟康

(桂林电子科技大学建筑与交通工程学院,广西桂林541004)

0 引言

超声无损检测技术具有检测灵敏度高、速度快、费用低、对人体无害、对材料无污染、适应性强等优点[1],广泛应用于汽车零部件的无损检测中。汽车离合器从动盘作为保证汽车安全行驶最重要的零部件之一,耐久性和可靠性是其最基本的性能。由于从动盘的材料、焊接工艺和焊接后处理等因素影响,电子束焊缝会产生表面形貌缺欠、气孔、裂纹、未熔合及未焊透等缺陷,直接影响焊缝强度和从动盘的可靠性。为保证从动盘的焊接质量,超声检测以其独特的优点适用于从动盘电子束焊缝缺陷检测中。但由于从动盘厚度薄、焊缝窄、缺陷微小,在超声检测中易出现上下界面反射波混叠,界面回波与缺陷回波难以识别等现象,从而影响焊缝缺陷的有效识别。

超声探头作为超声检测系统最重要的部件之一,探头性能直接影响超声检测系统的性能与缺陷检测结果。为此,本文对从动盘自动超声检测专用探头进行了研究,在分析从动盘结构特点和典型电子束焊缝缺陷的基础上,讨论了探头参数对缺陷检测结果的影响,并确定探头参数;参照欧洲标准,融入窄脉冲技术研制了一种具有高频率、窄脉冲、水浸聚焦等多种性能的专用超声探头。该探头应用在超声检测中可有效提高超声检测系统的分辨率、灵敏度和信噪比,为从动盘自动超声检测的实现奠定基础。

1 离合器从动盘的结构与检测要求

离合器从动盘结构如图1所示,主要由内盘与外盘组成,经过盈配合后,进行电子束环形焊接。电子束环形焊缝直径110 mm,焊缝宽度2 mm,焊缝深度3 mm。检测标准要求在从动盘的自动超声检测中有效检测当量尺寸大于0.5 mm的表面形貌缺欠、气孔、裂纹、偏焊、未熔合及未焊透等缺陷。

图1 离合器从动盘结构图Fig 1 Structure diagram of clutch driven disc

2 超声探头参数设计

探头主要参数包括探头形式、频率、带宽和晶片尺寸等。

2.1 探头形式

由于离合器从动盘需要实现大批量的在线超声检测。为保证在自动检测中微小缺陷的检出率和成本的最小化,超声探头采用高灵敏度、高分辨率、寿命长的水浸聚焦探头。该形式探头在耦合剂水中不与工件直接接触,超声波的发射与接收比较稳定,探头不易磨损,寿命长,易于实现自动化在线检测,并且超声波在水中便于实现聚焦声束检测,满足高灵敏度、高分辨率的检测要求。由于从动盘电子束焊缝窄并且边缘有弧形突起,水浸聚焦探头可通过调节探头角度,方便地改变聚焦声束的方向,同时可获得不同方向缺陷的最大回波,更有利于缺陷位置和类型的确定。

2.2 探头频率

因为在从动盘检测中需要有效检测当量尺寸大于0.5 mm的缺陷。根据波的绕射现象可知,超声波的检测灵敏度为波长的50%,频率为15,10 MHz的高频探头理论可检测0.2,0.3 mm的缺陷,从理论上能满足从动盘焊缝的检测要求,所以,采用高频率的超声探头。高频探头还具有声束窄、扩散角小、分辨力好、能量集中、缺陷定位准确等特点,适合微小缺陷的超声检测[2]。

2.3 晶片尺寸

超声探头通过晶片材料的压电效应进行电能与声能相互转换,从而实现超声波的产生与接收。晶片尺寸作为探头的重要参数决定着发射声场的强度、距离波幅特性与指向性。由于从动盘厚度薄,电子束焊缝宽度窄,一般检测区域在超声波声场的近场区,因为小晶片探头在近场区内声束窄,有利于缺陷定位与定量,适合较小厚度工件的检测,所以,选用直径为6 mm的小晶片超声探头。

2.4 宽带窄脉冲

探头发射的超声脉冲频率并不单一,而是具有一定带宽。由傅里叶分析可知,一个脉冲相当于无限多个不同频率、持续时间无限的谐波在脉冲持续时间内叠加而成,而在持续时间外彼此抵消,脉冲持续时间越短,包含的谐波频率越宽[3]。窄脉冲包含的不同频率谐波都有自己的近场、远场和轴线上的声压分布规律,在近场区内不同频率谐波的声压叠加时,峰谷值相互抵消,使得近场区的声压—距离曲线趋于平滑,非常有利于近场区的检测。实际检测中,窄脉冲探头的检测都在近场区进行,可有效降低盲区,提高分辨力。

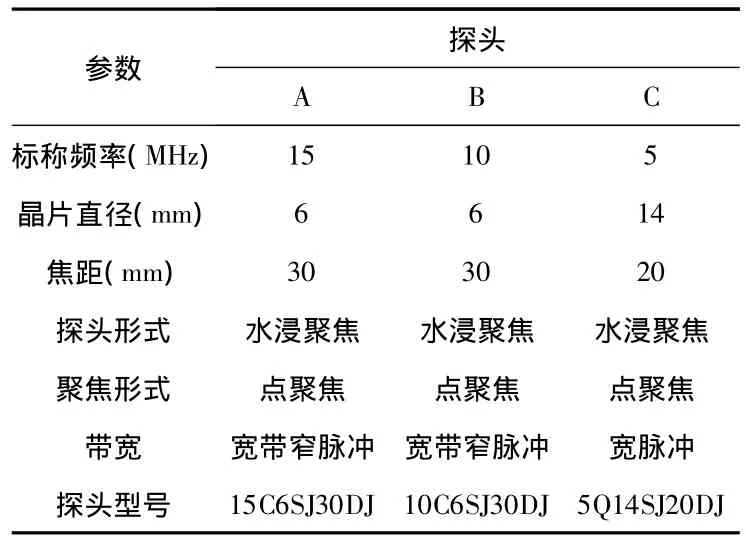

综上所述,针对厚度薄、焊缝窄、缺陷微小的离合器从动盘电子束焊缝超声检测,研制专用高频窄脉冲探头A,B,其参数如表1所示。对照探头C为普通超声探头,宽脉冲、频率低、晶片尺寸大,用于和A,B探头的频率特性做对比,从而证明高频窄脉冲探头更适合应用于从动盘的超声自动检测。

表1 超声探头参数Tab 1 Parameters of ultrasonic probe

3 探头频率特性测试

测试采用欧洲标准学会颁布的EN 12668—2∶2001《无损检测—超声检查设备的表征及验证—探头》[4]作为测试标准,并结合其它国际标准[5],对水浸超声探头频率特性进行测试。该欧洲标准规定了中心频率在0.5~15 MHz液浸聚焦探头的回波频率特性的测试方法。

3.1 实验装置与数据采集

根据标准要求,测试采用基于CTS—04PC超声探伤卡组成的自动超声检测系统作为测试仪器,同时配有长度2 m,50Ω的同轴电缆线与探头相连,并使用尖电脉冲激励探头,对指定靶体产生的回波信号进行分析。靶体采用玻璃大平面反射体,靶体的横向尺寸应比探头在聚焦区末端的声束直径宽10倍,厚度比探头波长厚5倍。所以,选择长宽厚分别为100,100,30 mm的玻璃平板作为靶体。

根据图2所示安装检测仪器与靶体,调整被测探头与玻璃平板反射体的距离至焦距长度,微调探头角度使探头轴线与回波声束处于同轴状态,此时从反射体上表面返回的回波声压瞬时值达到最大,采集此时超声回波,即为射频脉冲的波形;再利用离散型傅里叶转换,以闸门监控反射体回波并确定频谱。波形图和频谱图如图3所示。

图2 频率特性测试装置示意图Fig 2 Diagram of frequency characteristics testing device

图3 超声探头波形图与频谱图Fig 3 Waveform diagram and frequency spectrogram of ultrasound probe

根据脉冲波形图和频谱图可以得到探头频率特性参数并汇总于表2。

表2 探头频率特性参数表Tab 2 Frequency characteristic parameters of probe

3.2 数据分析与对比

高性能的超声探头回波信号应具有脉冲持续时间短、波形单峰性、频带宽和探头标称频率与实测中心频率应一致等特点。由表2可知,高频窄脉冲探头A,B的脉冲宽度仅有76,148 ns,远小于普通探头C的脉冲宽度692 ns;而相对带宽却有109.35%,55.94%远宽于普通探头C相对带宽的24.49%,并且高频窄脉冲探头的回波形状呈现单峰性。只有频率一致性略显不足,这是由于探头的高频性所致,相关研究[6]表明:探头频率小于5 MHz时,标称频率与实际中心频率相差很小,探头频率超过10 MHz以上时,标称频率与实际中心频率差异十分明显,这与背衬、楔块、电路等因素在晶片的振动过程中起到的阻尼作用有关。

在实际检测中由于从动盘厚度薄,界面回波与缺陷回波易混叠,使得缺陷难以识别。为了提高距离分辨率,超声脉冲的持续时间应越短越好,示波屏上显示的脉冲宽度应小于2个缺陷在示波屏的声程差,显然高频窄脉冲探头的距离分辨率更高。窄脉冲超声波遇缺陷反射后,缺陷回波中的各个谐波变化将造成频谱的变化,从而提供更多判断缺陷大小、方位和性质的信息。从探头的频率特性可知,高频窄脉冲探头更适合从动盘的电子束焊缝缺陷检测。

4 自动超声检测测试

4.1 典型从动盘电子束焊缝缺陷

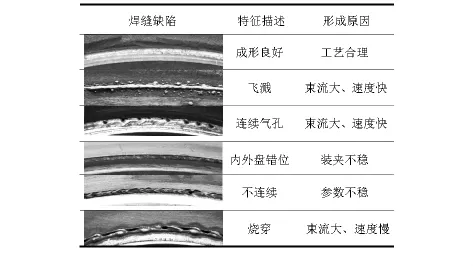

从动盘电子束焊接是通过高能密度的电子束轰击焊件使焊件材料本身经过加热、熔化、冶金和凝固等过程实现焊接[7]。在焊接过程中不可避免地产生各种焊接缺陷,其典型的电子束缺陷有烧穿、焊瘤、飞溅、咬边、偏焊、未熔合、未焊透、气孔和裂纹等。表3给出了从动盘电子束焊接生产中常见的焊缝缺陷。

表3 从动盘电子束焊缝缺陷Tab 3 EBW flaws of clutch driven disc

4.2 缺陷试块制作

实验分别采用人工模拟试块和自然缺陷试块对探头进行测试。人工模拟试块采用电火花技术,在从动盘电子束焊缝上制作4组直径分别为0.4,0.5,0.7 mm和1 mm的孔,每组3个孔,孔深分别为1,2 mm和通孔,用其模拟焊缝表面形貌缺欠、未熔合及未焊透等缺陷。另外,在从动盘焊缝侧面向焊缝内部制作0.4,0.5,0.7 mm横孔,用其模拟埋藏缺陷。为弥补人工模拟试块缺陷类型的不足,实验采用大量自然缺陷试块用于测试。自然缺陷试块使用以往焊接过程中因电子束焊接工艺不合理或装夹不稳固等因素引起的带有各种自然缺陷的从动盘,这些从动盘中的自然缺陷均由厂家在抽检合格率时使用X射线检测或渗透检测进行了定量定性的标定,并给出了缺陷的种类与尺寸。

4.3 缺陷检测实验

测试采用基于CTS—04PC超声探伤卡配合工业计算机组成自动超声检测系统作为检测仪器,该仪器具有4个超声工作通道,单通道采样频率100 MHz,配合自行开发的机械传动装置,可实现自动检测、自动报警和自动识别等功能。利用该仪器配合高频窄脉冲探头A,B,调整合适的检测参数在水浸环境下对上述试块进行检测,检测结果显示:A,B探头可有效检测当量尺寸约为0.4mm和0.5mm以上的微小缺陷,满足从动盘的检测要求。

5 结论

针对从动盘厚度薄、焊缝窄、缺陷微小的结构特点和实现自动检测微小缺陷的高检测要求,研制了专用于从动盘电子束焊缝超声检测的高频窄脉冲探头,此专用探头融合了高频率、水浸聚焦、窄脉冲等多种性能,具有分辨力高、脉冲宽度窄、频带宽、波形单峰性等特点,有效弥补了普通探头分辨力低,难以有效识别微小缺陷的不足。在实际检测中可有效分辨出当量尺寸约为0.4 mm的微小缺陷,达到从动盘的检测要求,同时应用在汽车离合器从动盘电子束焊缝缺陷自动超声检测中效果显著。

[1]罗雄彪,陈铁群.超声无损检测的发展趋势[J].无损检测,2005,27(3):148-152.

[2]郑 晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:103-108.

[3]程健云.超声无损检测中的缺陷识别与噪声抑制[J].无损探伤,2004,28(1):11-13.

[4]EN 12668—2—2001.Non-destructive testing—Characterization and verification of ultrasonic examination equipment—Part 2:Probes[S].

[5]ASTM E1065—2008.Standard guide for evaluating characteristics of ultrasonic search units[S].

[6]和世海.窄脉冲超声波探伤技术研究[D].北京:机械科学研究总院,2010:61-64.

[7]李亚江,王 娟.特种焊接技术及应用[M].北京:化学工业出版社,2011:60-65.