全面改造 给水泵“术后”获新生

杨启尧

(贵州天福化工有限责任公司,贵州 福泉 550501)

贵州天福化工有限责任公司采用壳牌粉煤加压气化技术的大型煤化工装置,年生产30万t合成氨、20万t甲醇、15万t二甲醚项目。由次高压给水泵为煤气化装置提供锅炉给水,装置设计能力为8.0MPa、144t/h。原配置为流量155m3/h、压力7.88MPa的两台泵(1开1备),但在实际运行中单台泵运行只能满足煤气化装置60%的负荷,生产效率较低,而两台泵并联运行成本很高。为保证煤化工装置能“安、稳、长、满、优”地连续运行,决定对该泵进行技术改造。

一、泵参数及运行情况

1.改造前泵的性能参数见表1。

表1 改造前泵性能参数

2.运行及维修情况

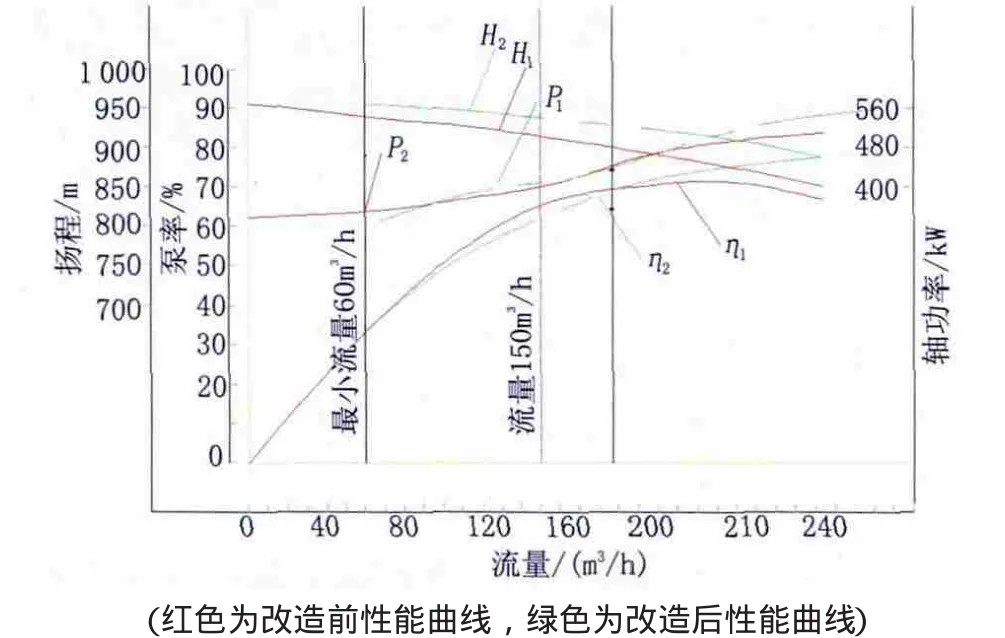

改造前该泵单台运行流量约96m3/h、出口压力6.95MPa,远远低于该泵的设计能力,需运行两台才能满足生产要求,成本高。而且煤化工装置在初始开车时用水量约10m3/h,而回流管设计为直径32mm管道,造成该泵初始开车时超过10h长期憋压运行(见图1“红色”泵性能曲线图)。引起泵的振动超标高达180μm/s、轴承寿命缩短、口环间隙磨损增大、出口温度上升气化、平衡盘磨损等问题,导致泵的效率下降,故障多发,影响生产。

图1 改造前后泵性能曲线

经统计该两台泵运行3年共检修12次,平均每季度停车检修1次,其中更换轴承多达9次,更换机封为7次,其他原因检修2次,共产生维修及备件费为50余万元。

二、改造实施情况

1.改变泵的性能参数

提高泵的扬程、流量和轴功率,详细参数见表2。

表2 改造后泵性能参数

2.调整泵设计参数介质温度及对应密度的取值

改造前DG型泵为节段式多级离心泵,输送不含固体颗粒的清水或物理、化学性质类似于清水的液体,其设计允许介质温度为≤105℃。而实际运行工况的进口温度为158℃(常温水密度ρ=1 000kg/m3),当介质温度为T=158℃时,密度ρ=909.3kg/m3(泵选型流量应为165m3/h),原设计泵流量不能满足设计要求。所以,对泵的压力水头和轴功率都有影响。

3.严格控制泵过流部位的间隙要求

改造前泵叶轮与密封环间隙较大,叶轮直径为250mm,最大允许直径间隙为1.5~2.5mm。加上转子其他部位的跳动允许值偏大(表3)。使得泵的机械损失和水力损失较大,导致效率降低。

表3 转子各部位跳动允许值 mm

改造后采用的DFJG型泵为两端支承卧式多级离心泵,采用中心线支承方式。且严格控制各部位间隙,泵体密封环与叶轮密封环间隙为0.5~0.58mm,导叶套与轮毂密封环间隙为0.5~0.605mm,且平衡套与平衡鼓盘的间隙为0.5~0.565mm。

4.提高转子各部位加工精度等级

叶轮口环处对内孔的不同心度允差0.03mm,端面对内孔跳动允差0.015mm。且转子静平衡试验许用不平衡力矩为1.8N·mm(1.32g);转子动平衡允许残余不平衡量(ε)8.01×10-3mm,实际测试结果最大为4.55×10-3mm。

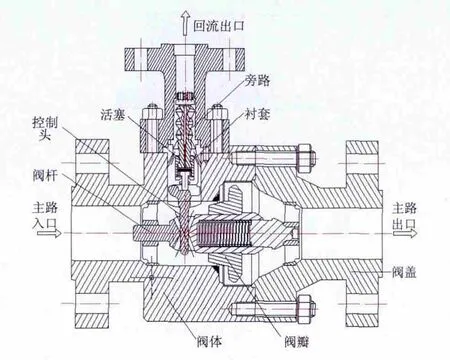

5.改变最小回流控制方式

改造前设计采用直径32mm管道加双截止阀控制回流,此结构回流管偏小且双截止阀阻力较大,造成泵憋压运行。

改造后该泵出口安装最小回流阀(自动再循环控制阀),有效保证泵在最小流量60m3/h时长期稳定运行,为该泵提供最经济、最可靠的保护,能使泵在低负荷运行时有小流量介质再循环,保证泵的最小流量,维持泵的稳定运行,并具有止回功能,防止介质倒流(图2)。

图2 最小回流阀

6.改变联轴器的连接方式

改造前泵联轴器为刚性凸缘联轴器,对中要求高,易引起振动偏大。

改造后选用带间隔轴的金属叠片挠性联轴器(图3),它具有补偿不对中能力和缓振性能,使得泵运行平稳。

图3 带间隔轴的金属叠片挠性联轴器

7.改变机械密封结构及冷却方式

改造前采用双端面集装式机械密封,外置工艺水冷却。这样,机封结构复杂且备件贵,冷却水进入泵内会污染锅炉给水。

改造后采用单端面机械密封,引用锅炉给水经换热器冷却后返回作机封冷却水,有效的保证了锅炉给水不受污染(图4、5)。

三、改造前后效果及节能比较

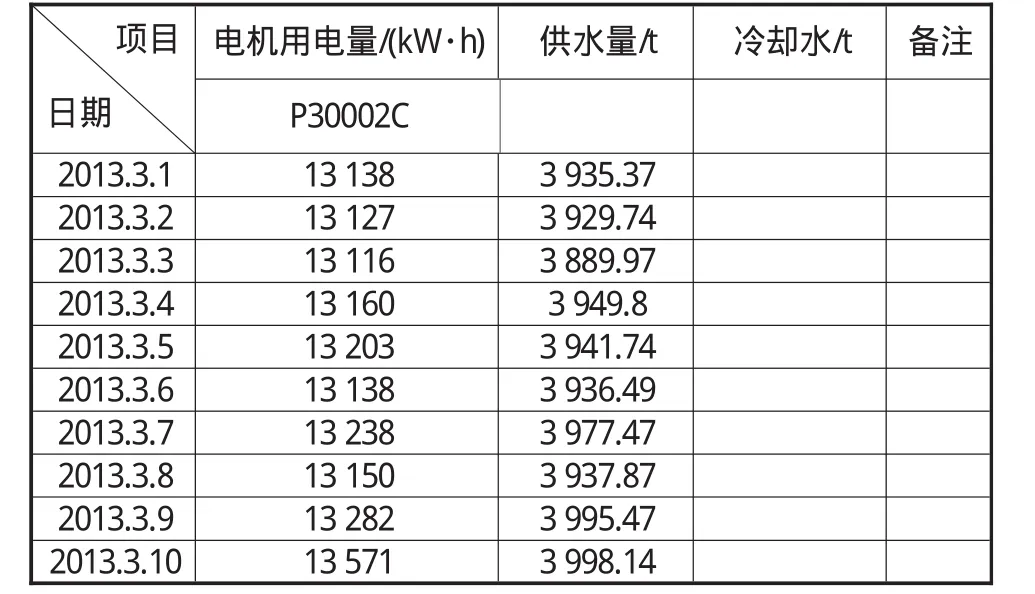

1.改造前两台泵10天运行数据统计(表4)

当负荷工况不变时,运行10天向煤气化装置输送合格锅炉水39 563.7t,耗电量209 189kW·h。其中,每小时耗电量871.62kW·h,平均输送锅炉水164.85t/h。平均每6个月检修1次,维修及消耗备件材料约为5万元。

2.改造后单台泵10天运行数据统计(表5)

图4 单端面机械密封

图5 机封冷却水示意图

表4 改造前两台泵10天运行数据

表5 改造后单台泵10天运行数据

在相同工况下,运行10天,向煤气化装置输送合格锅炉水39 492.06t,耗电量为132 123kW·h,每小时耗电量为550.51kW·h,平均输送锅炉水164.55t/h。

3.泵改造前后性能曲线图比较

如图1所示:当流量Q=150m3/h、扬程H2大于H1,轴功率与泵效很接近;当流量Q=180m3/h、扬程H2明显大于H1,轴功率与泵效则是改造后优于改造前。再加上改造前泵的参数选择、加工精度等方面的影响,造成泵实际运行参数明显低于设计参数。且改造后泵正常给水流量可达187m3/h,轴承振值一直稳定在11μm左右、轴承温度为45℃左右,该泵运行工况稳定良好。

四、结论

在输送锅炉水量、扬程等工艺参数相同的情况下,每小时节电321.12kW·h。若运行300天,电价按0.5元/kW·h计,每年可节约电费约为115.56万元,这是直接节能降耗成果。如果按影响煤气化装置停车或降负荷运行造成的间接损失,每年可达300万。泵改造后的综合性能对运行成本、维修费、运行稳定性和可靠性以及泵高效率所产生的经济价值和节能效果非常显著,为保证生产主装置能“安、稳、长、满、优”地运行提供了强有力的保障。