BGA热性能仿真优化分析方法研究

马晓波,谌世广,王希有,温莉

(1.华天科技(西安)有限公司,西安 710000;2.天水华天科技股份有限公司,甘肃 天水 741000)

1 引言

电子器件内外部温度过高,将导致产品失效率大大增加,直接影响电子器件的可靠性和使用寿命。据统计,电子器件的工作温度每升高10 ℃,会导致器件的失效率增加1倍,而55%的电子器件失效都是由温度过高引起的,过热损坏已成为电子设备的主要故障形式[1]。

电子器件过热问题在封装行业中尤为重要,已成为封装设计人员需着重考虑的问题。本文列举了一种BGA封装产品进行散热优化设计,从封装结构优化如基板增加实心铜浆通孔、添加散热盖、增加基板内层铜厚和在绿漆上开窗的方法,封装材料优化如更换高导热BT材料和更换高导热塑封料等方面,分别模拟计算其对封装热性能的优化程度,为今后BGA散热优化提供一个良好的参考。

2 BGA热性能优化仿真参数设定

2.1 模型结构尺寸参数设定

模型结构尺寸参数如表1所示。

表1 模型结构尺寸参数设定

2.2 模型材料参数设定

模型材料参数如表2所示。

表2 模型材料参数设定

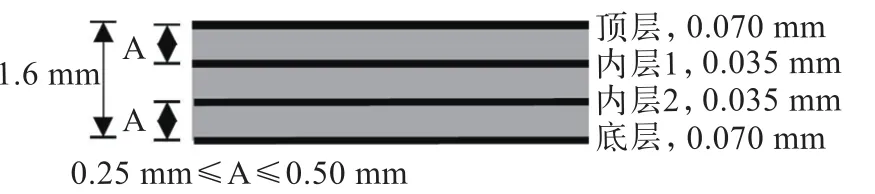

2.3 选用标准及测试环境

本文参照JEDEC51-9标准(Test Boards for Area Array Surface Mount Package Thermal Measurements)内容及应用范围,PCB测试板选择为2s2p的四层板,结构如图1所示。外形尺寸为114.3 mm×101.5 mm×1.6 mm[2]。

图1 JEDEC51-9中2s2p测试板结构

2.4 选用仿真软件简介

本文所应用的仿真软件为F l o T H E R M。FloTHERM软件符合电子设计流程,强大的可视化工具兼容EDA和MCAD工具,可仿真对流、传导和辐射等热传递方式。

3 BGA热性能仿真优化方案及模拟结果

利用热仿真分析软件对BGA609P封装产品进行模拟并计算其热阻值[3],再通过对封装材料及封装结构进行变更,改善封装散热性能。

3.1 初始封装热性能分析

按照封装尺寸参数及材料参数设定模型,模型具体结构如图2。

图2 BGA仿真模型结构图

通过模拟可以得出,封装结到环境热阻为24.244 ℃/W,结壳热阻为4.074 5 ℃/W。封装结到环境的热阻是封装综合散热能力的表现,其阻值会受到封装工作时的环境、PCB板、封装结构及封装材料等因素的影响。后文的优化方案,即是通过模拟来量化封装结构及封装材料对散热的改善能力。

3.2 优化设计方案

3.2.1 优化方案一

在基板增加实心铜浆通孔,分布位置如图3所示。

图3 实心铜浆通孔位置分布

对通孔灌注铜浆,降低了通孔的导热系数,促使结到环境热阻下降为22.0147 ℃/W,与初始模型热阻对比改善幅度为9.195%。

3.2.2 优化方案二

更改封装模型,为封装添加散热盖,通过仿真的方法来研究改善能力。散热盖镶嵌在塑封体内,上表面尺寸为16 mm×16 mm,铜盖厚度为0.1 mm,材料为纯铜。

图4 散热盖位置

散热盖的结构是为了引导封装热量的流动,同时散热盖的铜质材料和塑封料相比具有更高的导热系数,也促进了热量的传导。该结构使结到环境热阻下降为21.017 1 ℃/W,与初始模型热阻对比改善幅度为13.31%。

3.2.3 优化方案三

更改封装模型,将基板的内层铜厚增加到70 μm,通过仿真的方法来研究改善能力。模型修改后,基板内层结构如图5。

图5 基板的内层铜厚增加到70 μm后的模型结构

通过模拟可得,优化方案三的结到环境热阻为21.351 ℃/W,与初始模型热阻对比改善幅度为11.932%。

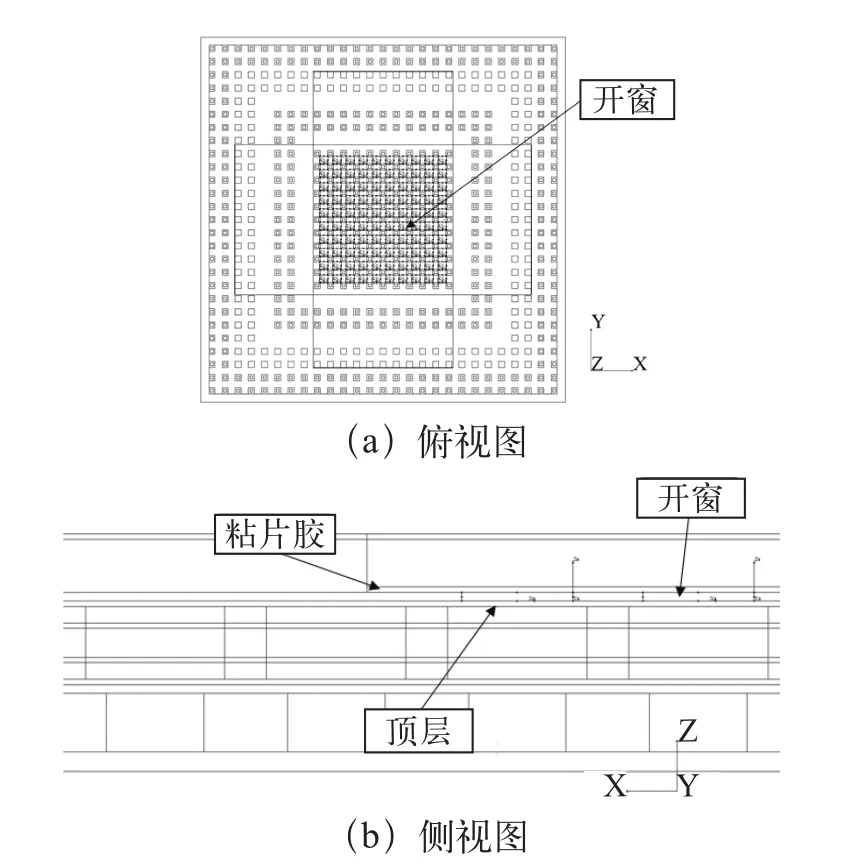

3.2.4 优化方案四

在绿漆上开窗之后填充粘片胶,开窗尺寸为0.4 mm×0.4 mm×0.03 mm,可根据封装结构和工艺能力调整。开窗尺寸越大则填充的银浆越多,封装导热性能改善越好。

开窗具体位置如图6所示。

通过模拟可得,优化方案四的结到环境热阻为23.581 ℃/W,与初始模型热阻对比改善幅度为2.73%,效果并不明显。

图6 开窗位置分布图

3.2.5 优化方案五

更改原封装BT材料为高导热BT材料,通过仿真的方法来研究改善能力。通过模拟可得,优化方案五的结到环境热阻值与初始模型对比如表3。

表3 高导热BT材料热导率

通过模拟可得,优化方案五的结到环境热阻值与初始模型对比如图7。

图7 更换高导热BT材料模拟Theta-JA热阻对比结果

3.2.6 优化方案六

更换高导热塑封料,热导率为3 W.m-1.k-1。通过模拟可得,优化方案六的结到环境热阻为23.621 3 ℃/W,与初始模型热阻对比改善幅度为2.568%。

3.3 优化方案模拟结果

综合上述六个优化方案,对比初始封装模型的热阻结果,各方案优化程度汇总如表4所示。

封装热阻值的大小决定了封装本身的散热能力,热阻值越小,则封装热性能越优秀。

由仿真模拟数据可知,新型的高导热BT材料热导率较传统BT材料在热导率方面有了很大的改善,从模拟结果来看,热阻的优化程度也最为明显,达到了24.518%~34.33%。

因此,更换新型的高导热BT材料,是封装热阻值的最佳优选方案。更换高导热塑封料,由于受封装散热途径的影响,因此无法起到很好的优化效果。添加散热盖、过孔灌铜和增厚基板内层铜厚有很好的改善效果,在工艺能力及成本等因素允许的情况下也可以作为改善封装热性能的备选方式。

表4 各方案优化程度对比

4 结束语

文章就如何改善BGA热性能提供了六种优化方案,并通过仿真的方法进行了模拟计算,详细对比了这六种优化方案的改善能力。封装结构优化方案中,绿漆上开窗的方法对改善封装热性能效果不佳,其他三种方案则有较为明显的改善效果。

对于需要热性能优化的封装,可根据工艺能力进行选择。封装材料优化方案中,更换高导热的BT材料对封装散热性能优化贡献最为显著,对于散热要求比较高的封装,可以重点考虑。而鉴于封装散热途径的特点,更换高导热的塑封料对封装热性能的改善能力欠佳,并且更换塑封料可能会引起封装翘曲等其他问题。

行业内对于电子产品热性能设计及优化方面的迫切需求,已经得到广大设计人员的重视。而通过仿真模拟的方法更快速、系统、精确地完成优化设计,也逐步取得了工程师们的认可。

另外,仿真模拟是一个完全依赖参数的工作,在确认参数的准确性方面也应当特别注意。

[1] 徐龙潭. 电子封装中可靠性的有限元分析[D]. 哈尔滨:哈尔滨工业大学,2007. 1.

[2] JEDEC. High Effective Thermal Conductivity Test Board for leaded Surface Mount Package[S].

[3] 工研院电子所构装中心工程师. IC封装热阻的定义与测量技术[EB/OL].(2010-01-06)[2012-11-12]. http∶//www.cntronics.com/bbs.

[4] RAVI K,MUJUMDAE A S. Thermal analysis of a flip chip ceramic ball grid array(CBGA)package [J].Microelectronics Reliability 48, 2008∶ 261-273.

[5] 刘勇.微电子器件及封装的建模与仿真[M]. 北京:科学出版社,2010. 39.

[6] 杨士铭,陶文栓.传热学[M]. 北京:高等教育出版社,2006.

[7] 陈旭标.浅谈电子元器件失效[J]. ELECTRONIC COMPONENTS & MATERIALS, 19(4).

[8] 孙曼灵. 环氧树脂应用原理与技术[M]. 北京:机械工业出版社,2006.