新型压缩式橡胶挠性接管结构设计与试验

王小锋,周 勇,刘春林,李华峰

(武汉第二船舶设计研究所,武汉 430064)

橡胶挠性接管作为船舶管路系统的重要附件,主要用于实现以下两方面功能:一是利用橡胶固有刚度低的特点,可吸收来自管路系统及设备因冲击振动、压力温度变化等引起的位移,防止因变形造成管路系统内应力过大,从而保证管路系统的安全性;二是利用橡胶固有的内摩擦阻尼特性,吸收来自管路系统的振动能量,并转变为热能耗散掉,同时将橡胶元件融入管路系统体系,形成阻抗突变,阻碍振动传递,从而达到减振、隔振的目的[1]。

目前我国船舶管路系统使用的橡胶挠性接管,主要有PXG型挠性接管、JYXR型平衡式挠性接管、CKST型挠性接管、GU型挠性接管等[2]。此类接管大多直接将橡胶作为受力元件,或采用橡胶与金属丝网混合编织工艺,以增加接管的抗拉强度,从而实现盲板力的自平衡。然而该方案虽然在一定程度上可增加接管的抗拉强度,但橡胶元件因承受较高的拉伸应力,橡胶受力方向与变形方向一致,接管在承受内部介质压力时易在拉应力作用下产生爆裂,给管路系统安全运行带来负面影响,同时因金属丝网编织结构的引入,增加了接管的结构刚度,对系统减振降噪不利[3]。

本文提出的新型压缩式橡胶挠性接管,立足于满足接管减振降噪和位移补偿的基本功能需求,通过特殊结构设计,使接管在充压时橡胶始终处于受压状态,在一定程度上可以避免因橡胶材料拉伸脆性引起的安全性问题,对于提高船舶管路系统的安全可靠性具有重要意义。

1 压缩式接管结构设计方案

压缩式接管结构在充分借鉴和吸收目前国内外挠性接管设计经验的基础上,针对船舶管路系统应用需求,按照“组件装配式”思想制定挠性接管结构设计方案。接管结构示意图如图1示。

图1 压缩式接管结构示意图Fig.1 The structure diagram of a compressed flexible hose

可以看出,挠性接管主要由进口接管1、连接外套管2、出口接管3、橡胶/金属复合件4、滑动密封组件5等组成。其中,橡胶/金属复合件因功能定位不同,又分为工作端组件和平衡端组件。接管具体工作原理如下。

从自平衡角度看,当挠性接管在受到内部介质压力作用时,进口端介质内压推力通过内部套管与平衡端组件协同作用使得内压推力相互抵消,出口端介质内压推力则因出口接管与连接外套管为一体化结构,最终卸荷至连接外套管上,从而实现介质内压推力的自平衡;

从隔振及位移补偿角度看,该型挠性接管将隔振和位移补偿均集成到两个端部肘形连接点上,通过合成橡胶获得较好的柔韧性,实现结构阻抗失配和双端部独立补偿的功能;

从密封角度看,挠性接管内部采用O型圈密封,即便在工作状态时产生周向、径向位移,也不会对密封产生影响,能够较好的保证挠性接管密封结构完整性;

从安全可靠性角度看,挠性接管在充压状态时,进、出口端橡胶/金属复合件均处于“压缩”状态,这样即便橡胶元件发生破损,也不会发生脆性爆裂而引发灾难性事故;同时,O型圈与连接外套管设计成动密封结构,在挠性接管变形量较大时,橡胶/金属复合件可不受连接外套管的约束自由移动,保证橡胶与金属连接面紧密贴合,不会产生导致橡胶/金属连接面的拉应力,安全可靠性高。

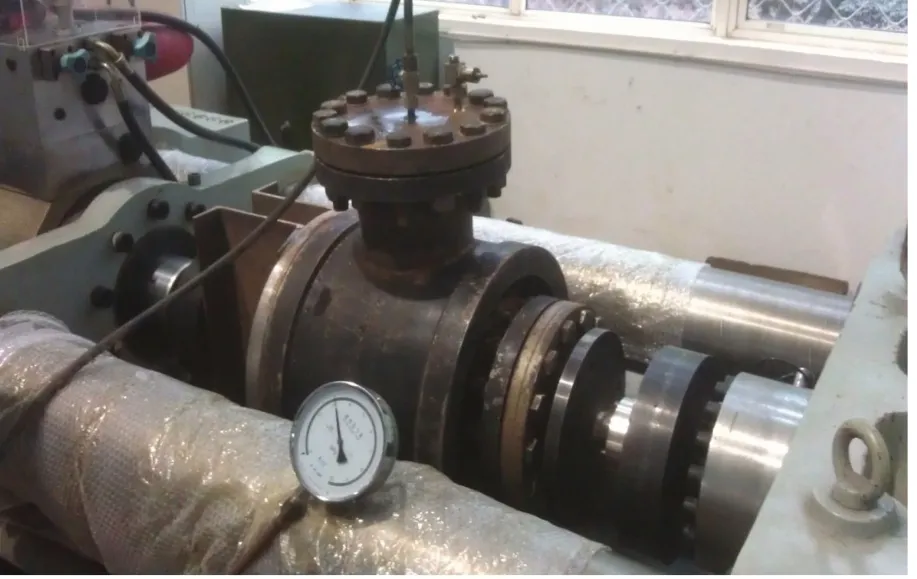

2 自平衡性能试验

压缩式接管自平衡性能试验台架如图2所示,通过试压泵将接管充压至规定的试验压力,另一端法兰则处于自由状态,并通过位移传感器接受法兰位移变化信号,试验结果表明:橡胶接管在1.5倍公称压力强度试验、1.25倍公称压力密封性试验状态下,接管均未发生变形现象,结构完整;水平方向上接管法兰几乎不产生位移,自平衡性好;各动、静密封处密封完好,未出现滴漏现象。接管强度及密封性试验数据记录如表1示。

图2 压缩式接管自平衡性验证试验台架Fig.2 The test equipment of compressed flexible hose about self-balance performance

表1 接管样机强度及密封性试验数据记录表Tab.1 The note of intensity and pressur test on flexible hose

3 位移补偿能力试验

位移补偿能力测试在如图2所示的试验台架上进行,通过试压泵使水压保持在规定的试验压力,然后通过液压驱动机构使接管法兰产生一定的位移量,通过压力传感器读取此时的载荷值,从而得出接管在不同充压状态下的载荷/位移对应关系,试验结果如图3示。

图3 压缩式接管载荷/位移对应关系图Fig.3 The relationship between load and displacement of flexible hose

从图3可以看出,接管在不同充压状态下的载荷/位移值成线性对应关系,数据一致性较好,随着橡胶变形量即位移值的不断增加,载荷亦呈线性增长;载荷/位移值线随着充压压力的增加,其斜率亦不断增加,即在相同的变形量条件下,随着充压压力的上升,接管达到变形量所要求的载荷亦不断上升,这说明充压压力对接管样机的静刚度有重要影响,主要原因在于橡胶材料在承受不断增加的压应力时,硬度及刚度值将不断增加,达到相同变形量所需的载荷也将不断增加。

对设计压力状态下的接管载荷/位移关系进行了线性拟合,载荷/位移存在如下对应关系

其中X代表位移值,Y代表载荷值

根据以上拟合结果,当接管变形量达到20 mm时,以左、右橡胶元件分别拉伸或压缩10 mm来计算,即位移值X=10 mm时,载荷Y=66.2 kN,即接管达到最大变形量20 mm时所需的载荷为66.2 kN,这与试验测量值基本保持一致。试验过程中接管状态正常,无变形、泄漏等现象。

4 插入损失值测量

插入损失值是考核挠性接管隔振性能的重要指标。通过比较挠性接管在接入管路系统前后的振级落差变化,测试挠性接管在激振力条件下的插入损失,考核其隔振性能。挠性接管试验台架原理图如图4。

图4 压缩式接管隔振性能试验台架Fig.4 The test equipment of compressed flexible hose with damping capacity

试验系统通过减振器固定在刚性平台上,进口端与试压泵相连,通过试压泵向试验管段内充一定压力的水介质,并稳定压力至3.0 MPa,利用激振器在进口端对压缩式接管进行轴向和径向激励,激励频率为20 Hz~10 kHz的白噪声,待激振器持续激励3 min后,采集管路和测试对象各测点振动加速度响应信号。由于本试验主要是测试压缩式接管的插入损失值,因此重点关注进口端测点(测点6)和出口端测点(测点10)在试验条件下的振动加速度,并比较其振级落差变化情况。

试验过程中,试验系统内压力始终稳定在规定的压力值,接管各密封面密封完好,未出现变形、滴漏等现象。

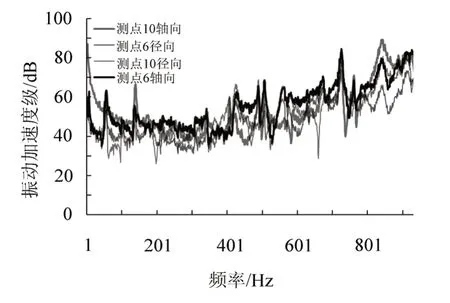

对压缩式接管在测试条件下的进、出口端振动加速度数据进行了处理,得出橡胶接管在测试条件下的进、出口端振动加速度级图谱如图5及图6所示。

图5 压缩式接管在轴向激励下的振动加速度级图谱Fig.5 The map of vibration acceleration about compressed flexible hose in axis excitation

图6 橡胶接管在径向激励条件下的振动加速度级图谱Fig.6 The map of vibration acceleration about compressed flexible hose in radial excitation

为比较橡胶接管在接入管路系统前后的振级落差变化情况,以刚性弯管代替橡胶接管,测量该状态下的刚性弯管振级落差变化,振动加速度级图谱如图7及图8所示。

图7 刚性弯管在轴向激励时的振动加速度图谱Fig.7 The map of vibration acceleration about rigid elbow in axis excitaion

图8 刚性弯管在径向激励时的振动加速度级图谱Fig.8 The map of vibration acceleration about rigid elbow in radial excitation

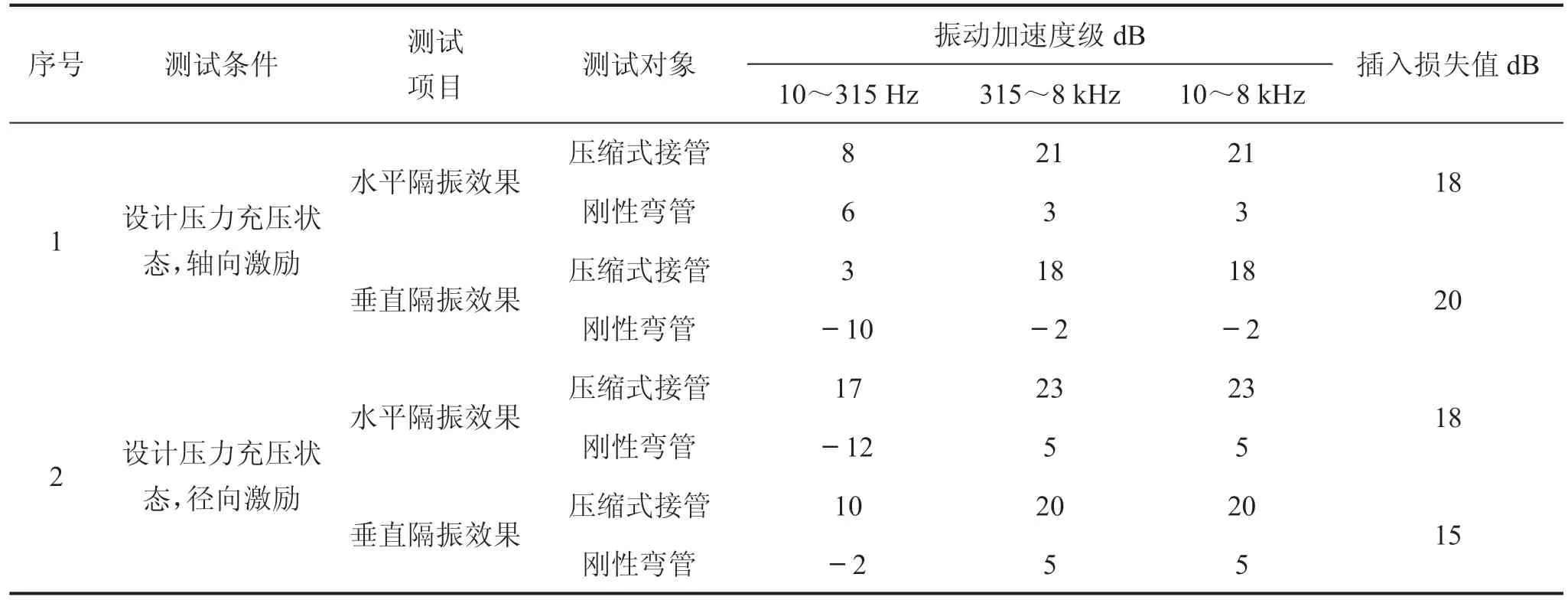

对以上振动测试数据进行了处理,得出压缩式接管及刚性弯管在全频段范围内的振级落差值如表2所示。

振动加速度级基准:a0=10-6m/s2。

根据以上振动测试数据,可以得到以下结论:

(1)对于橡胶接管,在轴向及径向激励条件下,低频段范围内均可获得3~17 dB的隔振效果,中高频段范围可获得18~23 dB的隔振效果,中高频段的隔振效果均显著优于低频段,总频段范围内可获得18 dB以上的隔振效果;

(2)对于刚性弯管,低频段范围内基本无隔振效果,甚至出现振动被放大的现象;中高频段范围的隔振效果亦有限,全频段范围内基本不具备隔振能力;

(3)在轴向及径向激励、设计压力充压状态下,橡胶接管的插入损失值可达到15 dB以上,减振、隔振效果好。

表2 压缩式接管在测试条件下的隔振效果试验数据表Tab.2 The note of damping capacity on flexible hose in test environment

5 结语

(1)压缩式接管主要由连接外套管、橡胶/金属固化连接件、法兰连接件等主要部件组成,基于“组件装配式”结构,通过螺栓、短管、密封圈等部件实现总体装配,装拆方便,可维修性好;

(2)接管基于压缩式结构设计方案,使橡胶在承受内部介质压力及产生变形时始终处于压缩状态,固有安全可靠性得到显著提高;

(3)压缩式接管通过介质内压推力自平衡结构设计,保证接管在充压状态下总体结构尺寸基本保持不变,自平衡功能好;1.5倍公称压力强度试验及1.25倍公称压力密封性试验条件下,接管无变形、泄漏现象,结构完整;

(4)压缩式接管在设计压力充压状态下,形变载荷与位移值成近似线性关系,达到最大补偿量20 mm(拉伸、压缩分别10 mm)时的载荷为66.2 kN,接管总体刚度低、柔性好、位移补偿能力强;

(5)压缩式接管在低频段范围内可获得3~17 dB的隔振效果,中高频段范围可获得18~23 dB的隔振效果,中高频段的隔振效果显著优于低频段,总频段范围内插入损失在15 dB以上,隔振效果好。

[1]邓 亮,周 炜,等.JYXR型挠性接管减振性能试验研究[J].船海工程,2002,147(4):9-11.

[2]柴小文.舰船用挠性接管技术现状和进展[J].噪声与振动控制,2007,27(5):13-16.

[3]梁向东,付爱华,等.金属阻尼与挠性接管在管路减振中的作用[J].噪声与振动控制,2002,22(2):30-31.

[4]P.H.Cosson,STCAN/DCN etc,Safety diving and ship silencing[J].国外潜艇技术资料精选,2008,1(1):17-26.

[5]赵应龙,何 琳,等.橡胶挠性接管特性研究[J].海军工程大学学报,2001,13(1),61-64.

[6]何 琳,帅长庚,等.JYXR系列舰用挠性接管研究[J].舰船科学技术,2006,28(2),121-12.